- •Прокатка особо толстых полос - 0,1 - 0,2

- •15. Энергосиловые параметры процесса прокатки

- •15.1. Контактные напряжения

- •15.2 Дифференциальное уравнение прокатки

- •15.3. Теории касательных контактных напряжений

- •15.4. Теоретическое определение контактных напряжений при прокатке

- •15.5 Определение среднего нормального контактного напряжения по Целикову а.И.

В поперечном

направлении в результате сопротивления

перемещению частиц будут действовать

сжимающие напряжения

![]() .

.

В вертикальном

направлении силы давления валков на

металл создают

сжимающие

напряжение

![]() .

.

Следовательно,

напряженное состояние заготовки при

прокатке характеризуется объемной

схемой с тремя сжимающими напряжениями.

Эта схема имеет место не во всех точках

очага деформации, но она является

основной. Очевидно, наибольшим по

абсолютной величине должно быть

вертикальное напряжение

![]() ,

а наименьшее может быть найдено с помощью

закона наименьшего сопротивления. При

прокатке таким направлением обычно

является продольное. Поперечное

напряжение

,

а наименьшее может быть найдено с помощью

закона наименьшего сопротивления. При

прокатке таким направлением обычно

является продольное. Поперечное

напряжение![]() обычно занимает промежуточное значение

между

обычно занимает промежуточное значение

между![]() и

и![]() .

.

На некоторых

участках очага деформации схема

напряженного состояния может отличаться

от основной схемы. Рассмотрим напряженное

состояние

вблизи боковых кромок заготовки. Здесь

частицы металла

легче перемещаются

в поперечном

направлении, чем в продольным, потому

что поперечные силы трения относительно

малые. Однако все части заготовки

получают

одинаковую вытяжку, при этом кромки

заготовки принудительно

вытягиваются

и в них появляются дополнительные

напряжения растяжения. В результате

схема напряженного состояния на кромках

становится разноименной

с двумя

сжимающими (![]() и

и![]() )

и одним растягивающим (

)

и одним растягивающим (![]() ).

На свободной боковой поверхности

заготовки напряженное положение является

плоским, потому что

).

На свободной боковой поверхности

заготовки напряженное положение является

плоским, потому что![]() = 0.

= 0.

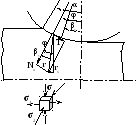

При прокатке с

большими обжатиями, когда угол захвата

превышает угол

трения

![]() в

зоне где

в

зоне где![]() суммарная силаrх

направлена против хода прокатки и

вызывает растяжение (рис. 47).

суммарная силаrх

направлена против хода прокатки и

вызывает растяжение (рис. 47).

Теоретически, в

крайнем случае, когда

![]() продольные

растягивающие напряжения распространяются

на весь очаг деформации.

продольные

растягивающие напряжения распространяются

на весь очаг деформации.

Рис. 47 – Схема сил

при прокатке с

![]()

При неравномерном распределении деформации по ширине неминуемо возникают дополнительные напряжения. Например, при прокатке заготовки с утолщениями по краям в зонах с большим обжатием возникают, по закону дополнительных напряжений, продольные сжимающие напряжения, а в зонах с меньшим обжатием – растягивающие.

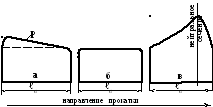

Для оценки деформированного состояния рассмотрим, как изменяется длина ребер элементарного параллелепипеда в процессе прокатки. Очевидно, что в вертикальном направлении имеет место обжатие, а по двум остальным – удлинение (рис. 48).

Рис. 48 – Основная схема деформированного состояния металла при прокатке

В некоторых случаях уширение заготовки почти отсутствует, например, при прокатке широких листов, потому что здесь имеет место плоское деформированное состояние. Такое же деформированное состояние наблюдается при прокатке в четырехвалковых калибрах.

Что касается распределения деформации по высоте заготовки, то следует учитывать, что распределение высотной деформации должно отвечать распределению поперечной деформации. Таким образом, о распределении обжатий по высоте можно судить по форме ее боковых граней. Например, если заготовка после прокатки имеет выпуклые боковые грани, то это свидетельствует о том, что обжатие в средних слоях больше, чем в приконтактных слоях.

Одной из главных причин неравномерного распределения обжатия по высоте есть действие сил трения. Эти силы затрудняют перемещение металла относительно поверхности валков в продольном и поперечном направлениях. Влияние сил трения ослабевает по мере удаления от контактной поверхности. В результате подпирающего действия сил трения в очаге деформации создаются зоны затрудненной деформации. Величина обжатия в этих зонах меньше, чем в других точках объема. Наиболее глубоко зоны затрудненной деформации распространяются в районе критического сечения, где суммарное действие подпирающих сил трения наибольшее.

Распределение

деформации по высоте значительно зависит

от геометрических

факторов –

![]() и

и![]() .

Чем толще заготовка (по отношению к дуге

контакта), тем сильнее проявляется

неравномерность деформации. При очень

малых значениях

.

Чем толще заготовка (по отношению к дуге

контакта), тем сильнее проявляется

неравномерность деформации. При очень

малых значениях![]() (менее за 0,1 – 0,2) пластическая деформация

совсем не достигает средних слоев

металла.

(менее за 0,1 – 0,2) пластическая деформация

совсем не достигает средних слоев

металла.

Влияние параметра

![]() на распределение деформации объясняется

тем, что от его величины зависит

интенсивность поперечного течения

металла.

на распределение деформации объясняется

тем, что от его величины зависит

интенсивность поперечного течения

металла.

Чем меньше отношение

![]() ,

тем легче перемещается металл в поперечном

направлении. Возникают условия, которые

способствуют неравномерному распределению

деформаций. Поэтому при прокатке узких

заготовок неравномерность деформации

проявляется в большей мере, чем при

прокатке широких. На распределение

деформаций влияют также внешние части

заготовки, которые находятся за пределами

геометрического очага деформации. Для

этих зон возникает принудительное

выравнивание вытяжки всех слоев металла.

,

тем легче перемещается металл в поперечном

направлении. Возникают условия, которые

способствуют неравномерному распределению

деформаций. Поэтому при прокатке узких

заготовок неравномерность деформации

проявляется в большей мере, чем при

прокатке широких. На распределение

деформаций влияют также внешние части

заготовки, которые находятся за пределами

геометрического очага деформации. Для

этих зон возникает принудительное

выравнивание вытяжки всех слоев металла.

В связи со

значительным влиянием фактора формы

![]() на

распределение деформации по толщине

заготовки ряд исследователей предложили

классифицировать процессы прокатки по

этому параметру.

на

распределение деформации по толщине

заготовки ряд исследователей предложили

классифицировать процессы прокатки по

этому параметру.

Прокатка тонких

заготовок ––![]() 3

– 4

3

– 4

В этом случае длина дуги контакта в несколько раз превышает среднюю толщину в очаге деформации. Действие сил трения распространяются на всю толщину. Согласно этому деформация распределяется по высоте приблизительно равномерно. Боковые кромки после прокатки имеют очень малую выпуклость (рис. 49 а).

Рис. 49 – Форма

поперечного сечения после прокатки

при разных

значениях

![]() :а –

:а –![]() >

3 –4,

б –

3–4>

>

3 –4,

б –

3–4>![]() >0,6

–0,8,

>0,6

–0,8,

в – 0,6

–0,8 >![]() >

0,1 – 0,2,

г –

>

0,1 – 0,2,

г –

![]() <

0,1 –0,2

<

0,1 –0,2

Прокатка полос

средней толщины – 3–4 >

![]() >

0,6 –0,8

>

0,6 –0,8

В связи с относительным

увеличением

![]() действие сил трения на средние

по высоте слои

ослабевает и эти слои деформируются

наиболее интенсивно.

действие сил трения на средние

по высоте слои

ослабевает и эти слои деформируются

наиболее интенсивно.

В приконтактных слоях создаются зоны затрудненной деформации. Поэтому форма поперечного сечения становится выпуклой (рис. 49 б).

Прокатка толстых

полос – 0,6 - 0,8 >![]() 0,1

- 0,2

0,1

- 0,2

В этом случае деформация сжатия почти не достигает середины полосы, и после прокатки поперечное сечение приобретает форму двойной бочки (рис. 49 в). Неравномерность деформации вызывает появление растягивающих напряжений в центральных слоях полосы, которые могут вызывать нарушение цельности металла.

Прокатка особо толстых полос - 0,1 - 0,2

Прокатка с таким фактором формы встречается, например, при прокатке на ребро плоских слитков или широких полос. Характерным при этом есть отсутствие вытяжки полосы и весь обжимаемый металл смещается в поперечном направлении, что приводит к образованию утолщения в приконтактной зоне (рис. 49 г).

15. Энергосиловые параметры процесса прокатки

15.1. Контактные напряжения

Контактные напряжения – это отношение величины равнодействующей силы dN к площади элементарной площадки dF, которая выбрана на контактной поверхности. Как и в других процессах ОМД, контактное напряжение раскладывается на 2 составляющие – нормальную и касательную.

Во время прокатки на контактной поверхности направление нормальных напряжений остается неизменным, а направление касательных напряжений изменяется в зависимости от того, в какой зоне они рассматриваются.

Большое значение для изучения процесса деформации имеет вопрос определения контактных напряжений при прокатке, их распределения в очаге деформации и усилия деформации.

В 1859 р. Грасгофом и Кодроном была выдвинута гипотеза, которая заключалась в том, что нормальные контактные напряжения имеют максимум в начале дуги захвата и уменьшаются к нулю по закону прямой линии к выходу металла из валков.

Спустя некоторое время Блас предложил гипотезу, согласно которой нормальные контактные напряжения увеличиваются линейно от нуля на входе в очаг деформации к максимуму на выходе. Финком была выдвинута гипотеза о неизменности контактных напряжений во всех точках дуги захвата. Каждая из этих теорий была обоснована отдельными физическими явлениями, которые имеют место в очаге деформации.

В 1913 г. российский ученый Родзевич-Белевич впервые выдвинул предположение о том, что нормальные контактные напряжения по дуге захвата изменяются в результате влияния двух факторов – степени деформации и скорости деформации, при чем первый фактор увеличивает контактные напряжения от входа к выходу из очага деформации, а второй уменьшает.

В 1925 году Карман получил дифференциальное уравнение прокатки, которое стало основой для аналитического описания закона распределения нормальных контактных напряжений по дуге захвата и силовых условий процесса деформации металла в валках.

В настоящее время распределение нормальных контактных напряжений исследовано с помощью мездоз.

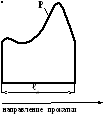

Установлено, что

вид эпюр зависит от условий прокатки

и, в первую

очередь, от таких факторов как

![]() ,fу

и α.

При малых значениях фактора

,fу

и α.

При малых значениях фактора

![]() (

(![]() <

0,7) эпюра

имеет максимальную величину вблизи

плоскости входа, что объясняется

подпирающим действием заднего жесткого

конца заготовки (рис. 50 а). Опыты показывают,

что при прокатке очень коротких заготовок,

длина которых приблизительно равняется

длине очага деформации (при отсутствии

задней внешней зоны), пик давления на

входе исчезает (пунктирная линия).

<

0,7) эпюра

имеет максимальную величину вблизи

плоскости входа, что объясняется

подпирающим действием заднего жесткого

конца заготовки (рис. 50 а). Опыты показывают,

что при прокатке очень коротких заготовок,

длина которых приблизительно равняется

длине очага деформации (при отсутствии

задней внешней зоны), пик давления на

входе исчезает (пунктирная линия).

В интервале

![]() = 0,7 – 1,5

давление

распределяется по дуге контакта

приблизительно равномерно (рис. 50 б). В

этом случае влияние внешних зон становится

незначительным, а силы трения не оказывают

заметного подпирающего действия, потому

что толщина металла относительно

большая.

= 0,7 – 1,5

давление

распределяется по дуге контакта

приблизительно равномерно (рис. 50 б). В

этом случае влияние внешних зон становится

незначительным, а силы трения не оказывают

заметного подпирающего действия, потому

что толщина металла относительно

большая.

При больших

значениях

![]()

![]() >

3 – 4 на

эпюрах появляется значительный пик в

критическом сечении (рис. 50 в). Это связано

с тем, что по мере перемещения от границ

очага деформации к критическому сечению

растет сумма продольных подпирающих

сил трения – соответственно растет

контактное давление. Максимальный

подпор силы трения создают в критическом

сечении, поэтому и давление здесь

максимальное.

>

3 – 4 на

эпюрах появляется значительный пик в

критическом сечении (рис. 50 в). Это связано

с тем, что по мере перемещения от границ

очага деформации к критическому сечению

растет сумма продольных подпирающих

сил трения – соответственно растет

контактное давление. Максимальный

подпор силы трения создают в критическом

сечении, поэтому и давление здесь

максимальное.

Рис. 50 – Эпюры распределение давления по дуге контакта

а –![]() <

0,7; б –

<

0,7; б –![]() =

0,7 – 1,5;

в –

=

0,7 – 1,5;

в –![]() >

3 – 4.

>

3 – 4.

Высота пика на эпюре должна зависеть от величины коэффициента трения, увеличение которого вызывает увеличение высоты пика. Эпюры давления при прокатке с углами захвата, которые превышают угол трения имеют седлообразную форму (рис. 51), что связано с появлением в задней части очага деформации продольных растягивающих напряжений.

Рис. 51 – Распределение

давления по дуге контакта

при

![]()

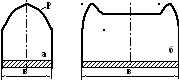

Неравномерность распределения давления имеет место не только в продольном, но и в поперечном направлении (рис. 52).

Рис. 52 – Эпюра распределения давления в поперечных сечениях очага деформации при прокатке узких (а) и широких (б) заготовок

При прокатке узких

заготовок (bо

< 5![]() ),

максимальное давление действует

посередине. По направлению к кромкам

давление резко падает, что является

следствием возникновения продольных

растягивающих напряжений на боковых

поверхностях.

),

максимальное давление действует

посередине. По направлению к кромкам

давление резко падает, что является

следствием возникновения продольных

растягивающих напряжений на боковых

поверхностях.

При прокатке широких заготовок (bо > 5) наблюдаются два максимума, что связано с возникновением зон продольных сжимающих напряжений, которые размещаются рядом с зонами растягивающих напряжений (на боковых поверхностях).

Во внеконтактной зоне растягивающие напряжения должны быть полностью уравновешены сжимающими напряжениями.