- •Монтаж горных машин и оборудования учебное пособие

- •Монтаж горных машин и оборудования

- •Введение

- •1. Теоретические основы сборки и монтажа горных машин и оборудования

- •1.1. Виды эксплуатации технологического оборудования

- •1.2. Основные этапы монтажных работ

- •1.2.1. Термины и определения, применяемые при монтаже [1, 2]

- •1.2.2. Общий состав монтажных работ

- •1.3. Поставка, хранение и подготовка машины и оборудования к монтажу

- •1.3.1. Поставка машины и оборудования

- •1.3.2. Хранение оборудования

- •1.3.3 Подготовка оборудования к монтажу

- •1.4. Устройство и оборудование монтажной площадки

- •1.5. Организация и технология монтажа

- •1.5.1. Подготовка и организация монтажных работ

- •1.5.2. Технология монтажа

- •1.6. Монтаж экскаваторов-мехлопат

- •1.7. Монтаж экскаваторов-драглайнов

- •1.8. Монтаж роторных экскаваторов

- •1.9. Монтаж отвалообразователей и конвейерных линий

- •1.9.1. Монтаж отвалообразователей

- •1.9.2. Монтаж конвейерных линий

- •1.10. Монтаж драг

- •1.11. Установка оборудования на фундамент

- •1.11.1. Типы и устройство фундаментов

- •1.11.2. Установка оборудования на фундамент

- •Жесткая установка оборудования на фундамент

- •Свободная установка оборудования на фундамент

- •1.11.3.Требования, предъявляемые к фундаментам

- •1.12. Расчет и проверка фундаментов

- •1.13. Проверка и приемка работ по сооружению фундаментов

- •1.14. Общие положения сборки машин и узлов

- •Методы сборки

- •Виды сборки

- •Сборка неподвижных соединений

- •Сборка подвижных соединений

- •1.15. Сборка валов

- •Проверка параллельности валов

- •Проверка отклонения формы поверхности шейки вала

- •Проверка горизонтальности вала

- •Сборка валов на опорах скольжения

- •Сборка вала на опорах качения

- •Сборка вала с муфтой

- •1.16. Сборка зубчатых передач

- •1.16.1. Сборка цилиндрических зубчатых передач Установка и проверка параллельности валов

- •Проверка бокового и радиального зазора между зубьями

- •Качание колес относительно вала

- •1.16.2. Сборка конических зубчатых колес

- •1.16.3. Сборка червячных передач

- •Проверка степени прилегания профилей червяка и червячного колеса

- •Проверка постоянства момента вращения червяка

- •1.17. Балансировка вращающихся деталей и узлов

- •1.17.1. Виды неуравновешенности

- •1.17.2. Статическая балансировка вращающихся изделий Цель и задачи статической балансировки

- •Метод кругового обхода грузами

- •Способы устранения дисбаланса

- •Остаточный дисбаланс

- •Приспособления для статической балансировки

- •Методы статической балансировки

- •Сравнение методов балансировки на различных устройствах

- •Контроль качества

- •1.17.3. Классификация оборудования для статической балансировки

- •1.17.4. Требования к оборудованию для статической балансировки

- •1.17.5. Динамическая балансировка

- •1.18. Такелажные работы и оборудование при монтаже машин

- •1.18.1. Назначение, общая классификация такелажных работ и оборудования

- •1.18.2 Технические характеристики такелажных средств и оборудования Стальные канаты

- •Захваты

- •Траверсы

- •Монтажный блок

- •Полиспасты

- •Лебедки

- •Домкраты

- •1.18.3. Выводы

- •2. Практические основы сборки и монтажа

- •2.1.2. Оборудование и приборы для выполнения работы

- •2.1.3. Контроль углового качания колеса на валу

- •2.1.4. Проверка бокового качания колеса на валу

- •2.1.5. Определение величины радиальных и боковых зазоров

- •2.1.6. Определение правильности касания зубьев

- •2.2. Учебно-исследовательская работа 2 Сборка червячных передач

- •2.2.1. Общие сведения

- •2.2.2. Оборудование и приборы для выполнения работы

- •2.2.3. Проверка мёртвого хода червяка

- •2.2.4. Проверка степени прилегания профилей червяка и червячного колеса

- •2.2.5. Проверка постоянства момента вращения червяка

- •2.3. Учебно-исследовательская работа 3 Сборка валов на опорах качения

- •2.3.1. Общие сведения [12 -14] Проверка параллельности валов

- •Проверка горизонтальности валов

- •Проверка соосности осей вала и посадочных мест в корпусе

- •Проверка геометрических отклонений посадочных мест валов

- •Регулирование зазоров в подшипниковых опорах качения

- •Выбор посадки подшипников качения [15 – 17].

- •2.3.2. Опытные установки и порядок работы

- •1. Опытная установка для проверки горизонтальности вала

- •Порядок работы на установке

- •2. Опытная установка для определения геометрических отклонений шейки вала

- •Порядок работы на установке Проверка отклонения от окружности

- •Проверка формы профиля продольного сечения

- •Проверка перпендикулярности заплечиков вала

- •Проверка формы шейки вала

- •3. Опытная установка для определения горизонтальности, параллельности, соосности посадочных мест корпуса

- •Порядок работы на установке Проверка горизонтальности и параллельности валов в корпусе

- •Проверка соосности расточек корпуса

- •Проверка осевой игры подшипника качения

- •Опытная установка для напрессовки подшипника на вал

- •Порядок работы на установке Определение посадки подшипника качения

- •Напрессовка подшипника на вал

- •2.3.3. Составление отчета

- •2.4. Учебно-исследовательская работа 4 Сборка валов на опорах скольжения

- •2.4.1. Общие сведения

- •2.4.2. Оборудование и приборы

- •2.4.3. Порядок выполнения работы

- •2.4.4. Пример расчета

- •2.5. Учебно-исследовательская работа Проверка соосности валов

- •2.5.1. Общие сведения

- •2.5.2. Оборудование и приборы

- •2.5.3. Порядок выполнения работ

- •2.5.4. Пример расчета

- •1. Расчетная схема 2. Результирующая

- •1. Расчетная схема 2. Результирующая

- •2.6. Учебно-исследовательская работа 6 Статическая балансировка деталей

- •2.6.1. Цель и задачи статической балансировки

- •Требования к оборудованию для статической балансировки

- •2.6.2. Устройство и принцип работы стенда

- •Устройство стенда

- •Принцип работы стенда

- •Методика статической балансировки вращающихся деталей на стенде Подготовка стенда к работе

- •Проведение измерений координат и избыточной массы балансируемых изделий

- •Удаление или компенсация избыточной массы балансируемых изделий

- •2.6.4. Выполнение исследований на балансировочном стенде

- •Снятие зависимости моментов сил избыточной массы от угла поворота изделия вокруг своей оси

- •Обработка результатов исследований

- •Выводы и рекомендации

- •Оформление отчета о выполненных исследованиях

- •2.7. Учебно-исследовательская работа 7 Исследование такелажной оснастки для сборочных и монтажных работ

- •Чалочные узлы и способы закрепления канатов на крановых подвесках Классификация такелажного оборудования Типы стропов. Зажимы для крепления стальных канатов

- •2.7.1. Классификация такелажного оборудования

- •2.7.2. Назначение и виды такелажных работ

- •2.7.3. Такелажные средства и приспособления

- •2.7.4. Монтажные краны и устройства

- •2.7.5. Расчет усилий в канатах

- •Расчет на прочность стропов и чалочных канатов

- •3. Экономическое обоснование изготовления учебно-исследовательских стендов по сборке узлов машин

- •3.1. Сетевая модель выполнения работы

- •3.2 Исходные данные для расчета сетевого графика изготовления стенда

- •3.3. Смета затрат на изготовление стенда

- •Пример расчета затрат на изготовление стенда

- •4. Техника безопасности при такелажных и монтажных работах

- •Заключение

- •Библиографический список

- •Оглавление

Остаточный дисбаланс

После балансировки рабочего колеса из-за погрешностей измерений и неточности устройств сохраняется смещение центра масс, которое называется остаточным статическим дисбалансом. Для рабочих колес вращающихся механизмов нормативная документация задает допустимый остаточный дисбаланс. Например, для колеса сетевого насоса 1Д1250 - 125 задается остаточный дисбаланс 175 г х см (ТУ 34 - 38 - 20289 - 85).

Приспособления для статической балансировки

Н

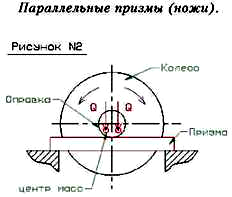

Рис.49. Статическая балансировка на параллельных призмах

Простейшим устройством для статической балансировки являются ножи, или призмы (рис. 49), установленные строго горизонтально и параллельно. Отклонение от горизонта в плоскостях параллельной и перпендикулярной оси колеса, не должно превышать 0,1 мм на 1 м. Средством проверки может служить уровень «Геологоразведка 0,01» или уровень соответствующей точности. Колесо одевается на оправку, имеющую опорные шлифованные шейки (в качестве оправки можно использовать вал, заранее проверив его точность). Параметры призм из условий прочности и жесткости для колеса массой 100 кг и диаметром шейки оправки d = 80 мм составят: рабочая длинна L = p X d = 250 мм; ширина –около 5 мм; высота – 50 – 70 мм.

Если дать колесу возможность свободно перекатываться по ножам, то после остановки центр масс колеса займет положение, не совпадающее с нижней точкой из-за трения качения. При вращении колеса в противоположную сторону после остановки оно займет другое положение. Среднее положение нижней точки соответствует истинному положению центра масс. Для статической балансировки часто применяют дисковые устройства (рис. 50). Они не требуют точной горизонтальной установки, как ножи, и на диски (ролики) можно устанавливать роторы с разными диаметрами цапф. Точность определения центра масс меньше из-за дополнительного трения в подшипниках качения роликов.

Рис. 50. Статическая балансировка на дисковых устройствах

Применяются устройства для статической балансировки роторов в собственных подшипниках. Для снижения трения в них, которое определяет точность балансировки, применяют вибрацию основания или вращение наружных колец опорных подшипников в разные стороны.

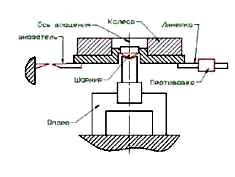

Рис.51. Балансировочные весы

Самым точным и в то же время сложным устройством статической балансировки являются балансировочные весы (рис. 51). Конструкция весов для рабочих колес приведена на рисунке. Колесо устанавливают на оправку по оси шарнира, который может качаться в одной плоскости. При повороте колеса вокруг оси в различных положениях его уравновешивают противовесом, по величине которого находят место и дисбаланс колеса.

Методы статической балансировки

Величину дисбаланса, или количество граммов корректирующей массы, определяют следующими способами.

1. метод подбора – установка противовеса в точке противоположной центру масс добиваются равновесия колеса в любых положениях;

2. метод пробной массы Мп – Мп устанавливают под прямым углом к «тяжелой точке», при этом ротор совершит поворот на угол j.

Корректирующую массу вычисляют по формуле:

![]()

или определят по номограмме (рис. 52): через точку, соответствующую пробной массе на шкале Мп, и точку, соответствующую углу отклонения от вертикали j, проводят прямую, пересечение которой с осью Мк дает величину корректирующей массы.

В качестве пробной массы можно использовать магниты или пластилин.

Рис. 52. Определение величины дисбаланса по номограмме

Рис.53. Определение величины дисбаланса по диаграмме

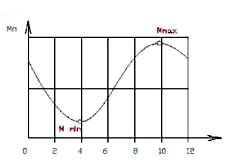

3. метод кругового обхода – самый подробный и наиболее точный, но и наиболее трудоемкий. Он применим и для тяжелых колес, где большое трение мешает точно определить место дисбаланса. Поверхность ротора делят на двенадцать или более равных частей и последовательно в каждой точке подбирают пробную массу Мп, которая приводит ротор в движение. По полученным данным строят диаграмму (рис. 53) зависимости Мп от положения ротора. Максимум кривой соответствует «легкому» месту, куда необходимо установить корректирующую массу:

![]() .

.