ГОС ШПОРА

.pdf

Билет №5

1. Расчет процесса ОИ. Материальный и тепловой баланс ОИ.

Испарение – процесс перехода вещества из жидкого или твердого состояния в парообразное. Процесс характеризуется тем, что образовавшиеся паровая и жидкая фазы не разделяются до окончания процесса, а при достижении конечной температуры их разделяют в один прием (однократно). Принимается, что фазы находятся в равновесии. Рассматриваются 2-х компонентные смеси.

G

сепаратор

F |

испаритель |

t |

t F |

|

|

g

F G g (1) – материальный баланс процесса ОИ; где F – масса исходной смеси, G – масса образовавшихся паров, g – масса образовавшейся жидкости.

F x F G y g x |

(2) – материальный баланс ОИ для НКК; где x F - исходная |

|||||||||||||||||

концентрация смеси |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

y – концентрация паровой фазы, х – концентрация |

|

жидкой фазы. |

|

|

|

|

||||||||||||||

F x F G y (F G) x |

(3) |

|||||||||||||||||

поделим обе части уравнения на F → |

||||||||||||||||||

|

x F |

G |

y |

F |

|

x |

G |

x |

(4) |

|||||||||

F |

F |

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

F |

|

|||||||

|

G |

e |

(5) |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

F |

|

|

|

|

|

|

|

|

|

|

|||||||

подставим (5) в (4) → |

|

|||||||||||||||||

|

x F e y (1 e) x (6) |

|

||||||||||||||||

из урав (6) → |

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

G |

|

x F x |

|

(7) –доля отгона. Это отношение массы образов.паров к массе |

|||||||||||

e |

|

F |

|

|

y x |

|

|

|||||||||||

исходной смеси. |

|

|||||||||||||||||

e' |

G' |

|

(8) – мольная доля отгона |

|||||||||||||||

F' |

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

e |

|

e' My |

|

e' |

e Mcm |

|

(9) – связь доли отгона с мольной долей отгона; где M y |

||||||||||||||||||

|

|

Mcm |

|

|

My |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

-средняя мольная |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

масса паров, Mcm - мольная масса исходной |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

жидкой смеси. |

e' e |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

Процесс ОИ связан с подводом тепла QB |

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

||||||||||||||||||||||

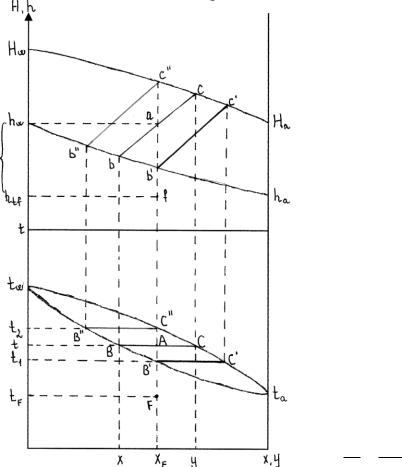

QF QB G Ht |

g ht |

(1) – тепловой баланс процесса ОИ; где Q F - тепло |

|||||||||||||||||||||||

исходной смеси. |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

Q |

F |

Q |

B |

G H |

t |

g h |

t |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Q |

B |

|

|

||||||||

Q |

|

|

F h |

|

|

|

|

|

|

|

G (H |

|

h |

) F |

(h |

|

|

) h |

t |

(2) |

|||||

F |

tH |

|

|

|

|

|

|

t |

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

tF |

|

|

|

|

|

|||||

g F G |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F |

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h tF |

QB |

(3) – приведенная энтальпия сырья, которая определяет |

|||||||||||||||||||||||

|

F |

||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

количество введенного тепла, приходящегося на единицу массы исходного

сырья.

e |

G |

|

h t |

|

|

x F x |

- уравнение |

|||

F |

H |

t |

h |

t |

y x |

|||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|||

прямой, проходящей через 3 точки: a ( x F , ); b(x, h t ); c(y, Ht ).

Исходная смесь при тем-ре t F и концентрации НКК x F соответствует т.F,f. Нагреванию смеси от t F до t1 соответствует прямая F-B’,f-b’, при этом состав исходной смеси не меняется. В т.B’,b’ – тем-ра t1 соответствует тем-ре кипения при е=0. Образующийся при этом пар y1 находится в равновесии с жидкостью. При нагреве сырья от t F до t, ему сообщается тепло QB - т.а, A. В этой точке система будет состоять из жидкой и паровой фаз, составов x и y. Составы и энтальпии жидкости и пара определяются т.b, B, C, c.

e babc BABC отрезок ba, BA

пропорционален массе отгона G, а отрезок ac, AC –массе исходной смеси. При нагревании до t 2 смесь перейдет в парообразное состояние, при этом е=1. Состав этого пара – т.с”, C”, при этом y 2 x F . Состав и энтальпия

жидкого остатка определяются т.b”, B”. t 2 - t конца процесса ОИ. При нагревании выше t 2 система будет состоять из перегревшего пара состава x F . При понижении тем-ры будет охлаждение паров, а с т.с”, C” их конденсация. Степень конденсации:

r 1 e |

g |

|

F G |

|

AC |

|

ac |

. |

|

|

|

|

|||||

|

F |

|

F |

|

BC |

|

bc |

|

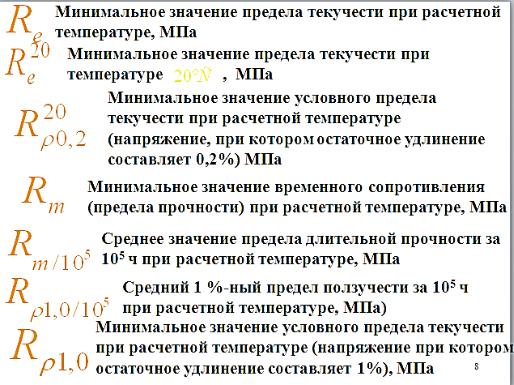

2. Выбор допускаемых напряжений и запасы прочности.

Для сталей, широко используемых в химическом, нефтехимическом и нефтеперерабатывающем машиностроении, допускаемые напряжения для рабочих условий должны соответствовать приведенным ГОСТ Р 52857.1-2007.

Коэффициенты запаса прочности

для углеродистых и низколегированных сталей:

|

|

|

|

R (R |

) |

|

|

|

|

R |

|

R |

5 |

|

R |

5 |

|

||||||

min |

å |

0,2 |

|

; |

|

|

m |

; |

m/10 |

; |

1.0/10 |

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

nT |

|

|

|

|

|

nB |

|

nÄ |

|

nn |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

для аустенитных сталей: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

R |

|

Rm |

|

|

|

R |

|

5 |

|

R |

5 |

|

|

|||||

min |

|

1.0 |

; |

; |

|

m/10 |

; |

1.0/10 |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

n |

|

n |

|

|

|

|

|

n |

Ä |

|

|

|

n |

|

|

|||

|

|

|

|

|

T |

|

|

B |

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

для условий испытания допускаемое напряжение определяют по |

|||||||||||||||||||||||

формуле: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R20èëèR20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

e |

|

|

0,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

nT

для условий испытаний сосудов и аппаратов из аустенитных сталей допускаемое напряжение определяют по формуле:

|

R20 |

илиR20 |

|

0,2 |

1,0 |

||

|

nT

3. Полиспаст – определение, устройство, характеристики, выбор, скорость подъема груза.

Полиспасты. При монтажных работах широкое применение имеют полиспасты. Полиспастом называют систему, состоящую из двух монтажных блоков, оснащенных одним непрерывным тросом, который в определенной последовательности проходит через ролики блоков. Один из монтажных блоков, закрепленный за неподвижные, надежные конструкции или на грузоподъёмном устройстве, называют неподвижным, другой, на котором крепится груз, - подвижным блоком. Один из концов троса закрепляют за подвижный или неподвижный блок полиспаста (обычно, за щеку с наружной стороны блока). При выбирании свободного (ходового) конца троса из полиспаста расстояние между блоками будет сокращаться.

Обычно полиспасты служат для того, чтобы уменьшить величину тягового усилия на ходовом конце троса за счет увеличения числа рабочих ниток (ветвей) полиспаста.

Вместе с тем, с увеличением числа рабочих ниток полиспаста |

|

v |

|

|

||

уменьшается скорость подъема (перемещения) груза по сравнению со |

v |

x |

|

|||

скоростью движения ходового конца троса. Если обозначить а - число |

|

|

||||

|

|

|

||||

рабочих ниток полиспаста, т. е. число ветвей, на которых подвешен |

г |

а |

|

|||

|

|

|||||

подвижный блок, vг- скорость подъема (перемещения) груза и vx - |

|

|

|

|

||

скорость ходового конца троса, то эти величины связаны соотношением. |

|

|

|

|

||

Усилие Si в любой ветви полиспаста, имеющего а |

Si QП |

(1 ) (a i 1) |

|

|||

рабочих ветвей и нагруженного силой Qп: (*) |

|

|

|

|

|

|

|

(1 a ) |

|

|

|||

Задавая i значения 0, 1, 2…, а-2, а-1, получим усилия в |

|

|

|

|

||

любой ветви полиспаста. Если закрепленный конец троса считать нулевым, то номер ходовой нити при подъёме груза равен суммарному числу

роликов в блоках полиспаста.η - к. п. д. ролика грузового полиспаста с учетом потерь на трение в опорах ролика и за счет жесткости троса.

Величину к.п.д. можно принимать в пределах 0,95-0,98 (причем 0,95 относится к опорам скольжения при редкой смазке, а 0,98 – к опорам с подшипниками качения).

Определение нагрузок на отдельные элементы полиспаста.

В грузовых полиспастах расчетные нагрузки определяют для каждого элемента полиспаста раздельно.

Расчетная нагрузка Qн.б., действующая на нижний блок полиспаста,

Qн.б. = Qс + qc,

где Qс - суммарная расчетная нагрузка на строповые устройства; qc -сила тяжести строповых приспособлений.

Расчетную нагрузку на тросы полиспаста Qп определяют из выражения

Qп = Qн.б. + qн.б. + qтр,

где qн.б.- сила тяжести нижнего блока полиспаста; qтр- сила тяжести тросовой оснастки полиспаста.

Нагрузку на верхний блок полиспаста QВ.Б. определяют по формуле

QВ.Б.= Qп ± Sх.

Усилие в ходовой нитке SX находят из уравнения (*) подставив вместо i величину равную суммарному числу роликов монтажных блоков, использованных при запасовке полиспаста.

Знак плюс берут, когда ходовой конец сбегает с неподвижного блока, а минус—с подвижного блока.

Очевидно, что Qн.б. < QВ.Б.. Поэтому грузоподъемность верхнего блока должна быть больше нижнего. При равной грузоподъемности обоих блоков нижний блок будет иметь небольшой запас грузоподъемности.

Для выбора троса полиспаста необходимо определить усилие в тросе Sх при набегании на барабан лебедки

где t - число отводных роликов в системе; ηo - к. п. д. ролика |

S |

S |

/ t |

отводного блока. |

б |

x |

o |

Нагрузку на крепление полиспаста Qк определяют из выражения

Qк = QВ.Б. + qВ.Б.,

где qВ.Б.- сила тяжести верхнего блока.

Длину троса для оснастки полиспаста следует рассчитывать при максимально возможном расстоянии между блоками полиспаста из выражения

L = n (Н+π R)+ l +А, |

(2.14) |

где L - длина троса для оснастки полиспаста; n - число роликов в полиспасте; Н - максимальное расчетное расстояние между осями блоков; R - радиус ролика полиспаста; l - максимальное расстояние от ролика полиспаста, с которого сбегает ходовой конец троса, до барабана лебедки; A - запас длины троса (A=10-15 м).

Билет №6

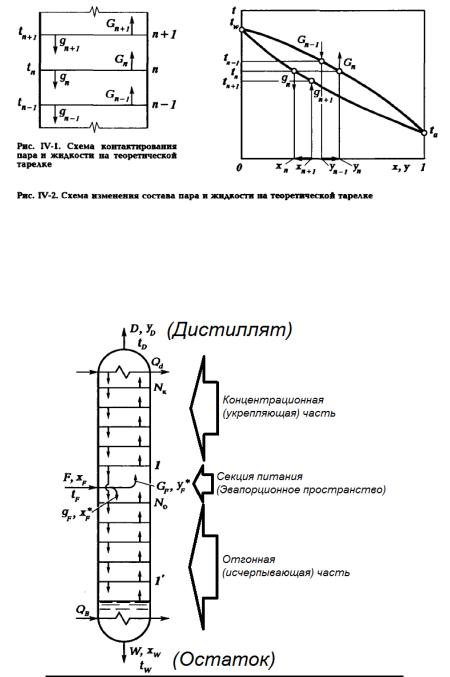

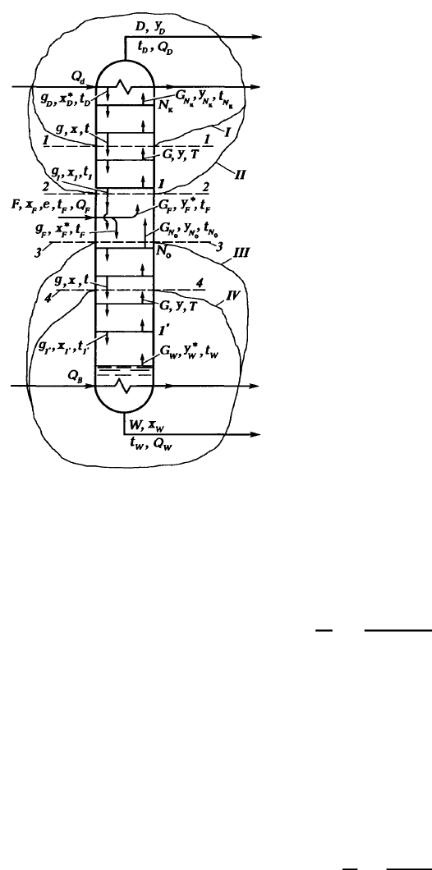

I.Сущность процесса ректификации. Принцип работы и материальный баланс ректификационной колонны.

Ректификацией называется диффузионный процесс разделения жидких смесей взаимно растворимых компонентов, различающихся

по температурам кипения, который осуществляют путем противоточного, многократного контактирования неравновесных паровой и жидкой фаз.

При проведении процессов однократного испарения или однократной конденсации получают пар, более богатый НКК, чем в исходной системе, а жидкость, более богатую ВКК.

Однако достаточно высокой степени разделения исходного сырья в однократных процессах достичь не удается.

При осуществлении многократного и постепенного испарения или конденсации может быть обеспечено получение паровой или жидкой фаз с любой заданной концентрацией ком-

понентов. Однако выход паровой или жидкой фазы с такой концентрацией будет незначительным по сравнению с массой исходной смеси, т.е. проблема будет решена лишь качест-

венно. Достаточно четкое разделение компонентов при этом обеспечиваться не будет, так как в ходе процесса получатся значительные количества паровой или жидкой фаз,

составы которых существенно отличаются от требуемых.

Для достижения четкого разделения компонентов с получением продуктов любой заданной концентрации применяется процесс ректификации.

Сущность процесса: при контакте неравновесных жидких и паровых фаз система в результате тепло- и массообмена будет стремится в состояние равновесия. При этом происходит выравнивание температур и фаз с перераспределением компонентов между ними. Паровая фаза обогащается НКК, а жидкая фаза ВКК. Если жидкость, поступающая на смешение с парами будет содержать НКК больше чем жидкость равновесная с этими парами, т.е. при одинаковом давлении пара и жидкости, для обеспечения массообмена требуется, чтобы температура жидкости была бы ниже температуры пара.

Производя многократное контактирование фаз можно достич любого состава фаз, такой процесс достигается в ректификационной колонне. Контактирование паровой и жидкой фазы происходит на массообменных

контактных устройствах (тарелках или насадках). На тарелках обеспечивается контакт между парами поднимающимися на тарелку и жидкостью, стекающей сверху. В результате контакт изменяется состав пара и жидкости.

Принципиальная схема

В обеих частях происходит процесс ректификации. В нижнюю часть подается тепло, из верхней отводится.

Материальный баланс

Для всей колонны по всем компонентам:

F=D+W

по НКК: FxF=DyD+WxW

Доля отбора: = = −

−

1 − = |

W |

= 1 − |

D |

= |

yD − xF |

|||

F |

|

F |

|

yD − xW |

||||

|

|

|

||||||

Для верхней части колонны (контур I):

G=D+g

Gy=gx+DyD

Флегмовое число: = = −−

Для врхней части колонны (контур IV):