ГОС ШПОРА

.pdfБилет №1

1. Основное уравнение массопередачи. Коэффициенты массопередачи.

Скорость массопередачи:

M |

|

y y p |

|

y |

K y |

1 |

(коэффициент скорости или массопередачи) |

F |

R |

R |

R |

|

|||

|

|

|

|

Разность концентраций изменяется во времени, поэтому используем среднюю величину движущей силы:

M |

K y ym |

M K y F ym |

, кг |

|

|

||||

F |

||||

|

|

|

Размерность коэффициента массопередачи |

K y |

|

M |

|

кг |

F ym |

2 |

||||

|

|

|

|

м ед.дв.с. ч |

Размерность движущей силы: кг/м3, кг/кг, м3/м3, моль/моль, моль/м3;для газовых фаз: кг/см2, Па, мм рт.ст. и т.д.

Основное уравнение массопередачи по жидкой фазе |

M |

K x F x |

||

|

|

|

|

m |

xm xp x |

|

K y ym K x xm |

|

|

За 1 час: |

|

|

|

|

M K y F y |

m |

K x F x , кг/ч |

|

|

|

m |

|

||

Основное уравнение массопередачи, используется для нахождения поверхности контакта фаз, рабочего объема аппарата, числа теор.тарелок.

2. Основные требования, предъявляемые к конструкциям оборудования.

Конструкция должна обладать высокой эффективностью.

Понятие эффективности включает технологическую сторону его работы, и для правильного конструктивного решения требуется изучение сущности процесса.

Конструкция должна обеспечивать надежность и безопасность эксплуатации

При конструировании химической аппаратуры руководствуются правилами проектирования, изготовления и приемки сосудов и аппаратов стальных сварных, в которых устанавливаются требования, направленные на обеспечение промышленной безопасности, предупреждение аварий, случаев производственного травматизма при эксплуатации стальных сварных сосудов и аппаратов.

"Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных" ПБ 03-584-03

ГОСТ Р 52630-2006 Сосуды и аппараты стальные сварные. Общие технические условия

Эти документы устанавливают основные технические требования к конструкции, материалам, изготовлению, методам испытаний, приемке и поставке, реконструкции, ремонту, монтажу сосудов и аппаратов.

Общие требования

Конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда.

Правила распространяются на проектируемые, вновь изготавливаемые и модернизируемые стальные сварные сосуды и аппараты, работающие под давлением не более 16 МПа (160 кгс/см), вакуумом с остаточным давлением не ниже 665 Па (5 мм рт.ст.), внутренним давлением 0,07 МПа (0,7 кгс/см) и менее (под налив) и при температуре стенки не ниже минус 70°С, а также на действующие стальные сварные сосуды и аппараты, эксплуатирующиеся на опасных производственных объектах.

Аппарат должен обладать способностью к длительной эксплуатации и обеспечивать длительный межремонтный период

Это обеспечивается правильным выбором конструкции, правильным подбором соответствующих стойких и прочных материалов, а также надлежащей качественной технологией изготовления.

Конструкция аппаратов должна обеспечивать сравнительную легкость сборки и разборки, доступность к внутренним элементам при ремонте

3.Операции при производстве монтажных работ.

Разматывание, резка, изготовление приспособлений из стальных канатов. Крепление канатов к оборудованию, строповка и растроповка.

Упаковка, погрузка и закрепление оборудования на транспортных средствах.

Раскрепление, разгрузка, распаковка и сортировка оборудования на монтажной площадке или площадке складирования. Выкладка перед подъемом.

Приёмка и проверка фундаментов, установка фундаментных болтов.

Подъем и установка оборудования в проектное положение.

Очистка от ржавчины, смазки и краски.

Сборочно-слесарные операции.

Билет №2

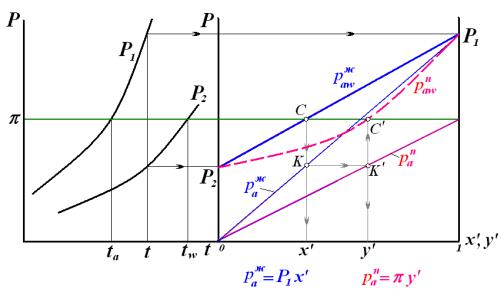

1.Равновесие идеальных бинарных смесей, изотерма паровой и жидкой фазы

Рассмотрим случай, когда бинарная смесь образует идеальный раствор, подчиняющийся законам Рауля и Дальтона. Состояние такой системы характеризуется π, t, x' , y' . L=2 (произвольно определяем 2 параметра).

По закону Рауля парциальные давления определяются:

для НКК - pa Pa x'

для ВКК - pw Pw (1 x')

Общее давление насыщенных паров смеси равно сумме парциальных давлений компонентов:

paw Pa x' Pw (1 x') - уравнение изотермы жидкой фазы, выражает зависимость между составом жидкой и паровой фазы и давлением насыщенных паров этой жидкости

Так как жидкость находиться в равновесии с соответствующим нас.паром (t кип) →

paw →

состав жидкой фазы - x' Pw

Pa Pw

По закону Дальтона парциальное давление в паровой фазе определяется:

для НКК - pa y'

для ВКК - pw (1 y')

При равновесии парциальные давления каждого компонента в паровой и жидкой фазах равны:

y' = Pa x' (1) |

|

(1 y') = Pw (1 x') |

(1a) |

из урав (1) и (1а) определяем состав паровой фазы, находящейся в равновесии с жидкостью состава:

|

P x' |

|

P |

|

p |

aw |

|

P |

|

|

|

|

|

|||||

y' |

|

a |

|

a |

|

|

|

|

w |

|

|

|

|

|

|

|||

|

|

|

|

|

|

Pw |

|

|

|

|

|

|||||||

|

|

|

paw |

|

|

Pa |

(2) |

|

|

|

|

|||||||

|

|

|

Pw |

(1 x') |

|

|

Pw (1 x') |

|

|

|

|

|||||||

1 y' |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

paw |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

из урав (2) → |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

paw |

|

|

Pa Pw |

|

|

|

|

|

- уравнение изотермы паровой фазы. |

|||||||||

Pa y' (Pa Pw ) |

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||

При использовании закона Генри: |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

Pi |

n |

|

|

уравнение изотермы жидкой фазы - |

|

xi Ki xi 1 |

используется для |

|||||||||||||||

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

1 |

|

||

определения температуры кипения смеси при давлении π.

|

n |

y'i |

|

|

|

уравнение изотермы паровой фазы - |

|

1 |

используется для определения |

||

P |

|||||

|

1 |

|

|

||

|

i |

|

|

температуры начала конденсации паровой фазы при π.

Состав жидкой и паровой фаз можно определить по известным кривым зависимости давления насыщенных паров от температуры.

В точках M и N пересекаются линии заданного внешнего давления π и кривые давления насыщенных паров. В этих точках определяются температуры кипения чистого НКК ( ta ) и

ВКК ( t w ).

При выбранной t, давление нас.паров НКК – т.L, давление нас.паров ВКК – т.K.

Отложив эти значения на правом графике в т.А и в т.В, проводим через них изотерму ВА.

т.D – определяет состав кипящей жидкости x' при заданной температуре и давлении π

ОА – закон Рауля, выражает зависимость между составом жидкой фазы и парциальным давлением НКК.

т.Е – парциальное давление НКК при найденном значении x' .

ОН – закон Дальтона, выражает зависимость между составом жидкой фазы и парциальным давлением НКК.

Условие равновесия y' = Pa x' → т.F – концентрация НКК в паровой фазе.

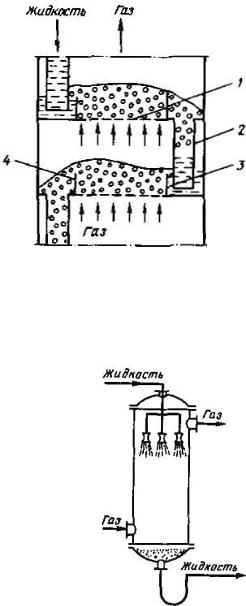

2.Абсорбционные аппараты.

Абсорбция — пр-с избирательного погл-ия комп-тов газовой смеси жидким поглотителем (абсорбентом). Пр-с абсорбции происходит в том случае, когда парц Р извлекаемого комп-та в газовой смеси выше, чем в жидком абсорбенте, вступающем в контакт с этим газом, т.е. для протекания абсорбции необходимо, чтобы газ и абсорбент

не находились в состоянии равновесия. Различие в парц Р извлекаемого комп-та в газе и жид-ти является той движущей силой, под действием к-ой происходит поглощение (абсорбция) данного комп-та жидкой фазой из газовой фазы. Чем больше эта движущая сила, тем интенсивнее переходит этот компонент из газовой фазы в жидкую.

Виды абсорбции: физ., при к-ой извлечение комп-тов из газа происходит благодаря их раств-ти в абсорбентах и хим (хемосорбцию), основанную на хим-ом вз-ии извлекаемых комп-тов с активной частью абсорбента. Скорость физ. абсорбции определяется диффузионным пр-сом, скорость хемосорбции зависит от скорости диффузии и химической реакции.

Погл-е комп-ов газовой смеси при абсорбции сопровождается выделением тепла.

Процесс абсорбции обратимый, поэтому он используется не только для получения р- ров газов в ж-тях, но и для разделения газовых смесей. При этом после поглощения одного или нескольких комп-ов газа из газовой смеси необходимо произвести выделение из абсорбента поглощенных компонентов т.е. десорбцию.

При выборе абсорбента учитывают состав разделяемого газа, давление и температуру процесса, производительность установки. Выбор абсорбента определяется также его селективностью, поглотительной способностью, коррозионной активностью, стоимостью, токсичностью и другими факторами.

Внефтяной и газовой пром-ти пр-с абсорбции прим-ся для разделения, осушки и очистки УВ газов. Из природных и попутных нефтяных газов путем абсорбции извлекают этан, пропан, бутан и компоненты бензина; абсорбцию применяют для очистки природных газов от кислых компонентов — Н2S, исп-го для производства серы, диоксида углерода, серооксида углерода, сероуглерода, тиолов (меркаптанов) и; с помощью абсорбции также разделяют газы пиролиза и кат.крекинга и осущ-ют санитарную очистку газов от вредных прим. В качестве абсорбентов при разделении УВ газов используют бензиновые или керосиновые фракции, а в последние годы и газовый конденсат, при осушке — диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ). Для абсорбционной очистки газов от кислых комп-ов применяют N-метил-2-пирролидон, гликоли, пропиленкарбонат, трибутилфосфат, метанол; в качестве хим. поглотителя используются моно- и диэтаноламины. В отличие от ректификации пр-с абсорбции протекает в основном однонаправленно. В случае абсорбции многокомпонентной газовой смеси на некоторой

еестадии отдельные комп-ты могут вытесняться другими поглощаемыми комп-тами. В рез-те наряду с пр-сом абсорбции будет протекать пр-с частичной десорбции некоторых комп-ов, что приведет к распределению комп-ов между газовой и жидкой фазами, обусловленному обоими указанными процессами.

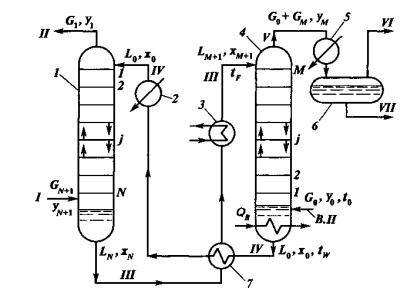

Впромышленности процессы абсорбции и десорбции обычно осуществляются на одной установке, обеспечивающей непрерывную регенерацию и циркуляцию абсорбента по замкнутому контуру между абсорбером и десорбером. Поток газа Сн+1 поступает в нижнюю часть абсорбера 1, а сверху подается поток свежего (регенерированного) абсорбента L0. Непоглощенные компоненты газа G, уходят с верха абсорбера, а из его низа выводится поток насыщенного абсорбента III, который поступает через теплообменник 7 и подогреватель 3 на регенерацию в десорбер 4. Регенерация осуществляется либо за счет подвода тепла Qв в нижнюю часть десорбера, либо за счет ввода водяного пара. Регенерированный абсорбент, охлажденный в теплообменнике 7 и холодильнике 2, возвращается в абсорбер. В случае работы десорбера с подводом тепла его можно рассматривать как отгонную ректификационную колонну.

Такую схему применяют, когда абсорбент обладает высокой избирательностью и необходимо из смеси извлечь один компонент или одну целевую фракцию (например, извлечение из газа кислых компонентов, осушка газов). При переработке природных

и попутных газов такие схемы не эффективны, так как не обеспечивают получение кондиционной товарной продукции.

Рис. У1-2. Принципиальная схема абсорбционно-десорбционной установки:

1 — абсорбер; 2 — холодильник; 3 — подогреватель; 4 — десорбер; 5 — конденсатор; 6 — емкость; 7 — теплообменник. Потоки: I — сырой газ; II — сухой (тощий) газ; III — насыщенный абсорбент; IV — регенерированный абсорбент; V

—извлеченные компоненты; VI - несконденсированные газовые компоненты; VII

—жидкий продукт

Требования к материалам, применяемые для изготовления сосудов:

•Хорошая свариваемость;

•Прочностные и пластические характеристики, обеспечивающие надежную и долговечную работу сосудов в заданных условиях эксплуатации;

•Высокая коррозионная стойкость.

Абсорберы высокого давления для очистки водородсодержащего газа изготовляют из стали марки 20К; внутренние детали — из легированной стали.

Абсорберы для очистки углеводородных газов выполняют из углеродистой стали (с учетом коррозии к рассчитанной толщине стенок добавляют 4 мм) или из стали марки 16ГС, внутренние детали — из стали марок 20К, 0X13, Х18Н10Т.

Расчет аппарата выполняется с целью обоснования его размеров, выбора оптимального режима работы, определения расходов, выбора конструкции аппарата в целом и его отдельных узлов, а также их материального оформления.

Основными являются следующие этапы расчета:

•Технологический расчет. При его проведении обосновываются рабочие параметры процесса (давление, температура), определяются материальные и энергетические потоки и уточняются расходные нормы.

•Гидравлический расчет. При его проведении определяются размеры рабочих сечений аппарата и перепады давления, обеспечивающие работу при полученных в технологическом расчете материальных и энергетических потоках рабочих сред.

•Механический расчет. При его проведении обосновывают выбор материалов, конструкции элементов аппарата, толщины стенок и т.п., обеспечивающие безопасную, надежную и длительную эксплуатацию аппарата.

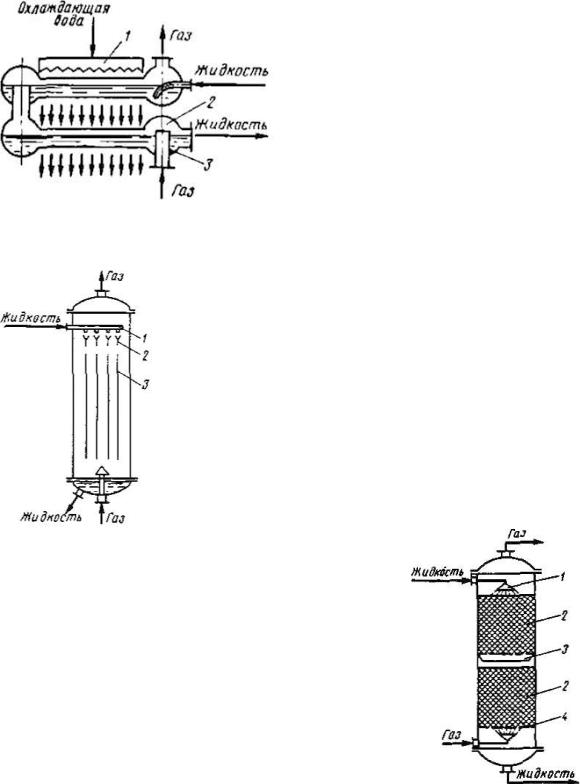

Классификация абсорберов осуществляется, исходя из способа создания межфазовой поверхности:

1. поверхностные (В поверхностных абсорберах поверхность контакта фаз невелика, поэтому устанавливают несколько последовательно соединенных аппаратов)

•со свободной поверхностью

•плёночные (Пленочные абсорберы более компактны и эффективны. В пленочных абсорберах поверхностью контакта фаз является поверхность стекающей пленки жидкости.)

•насадочные (В насадочном абсорбере поверхностью контакта фаз является смоченная поверхность насадки. Чтобы жидкость не растекалась к стенкам аппарата, насадки загружаются посекционно. Между секциями устанавливают устройство для перераспределения жидкости.)

2. барботажные (тарельчатые) (Тарельчатые барботажные колонны являются наиболее распространенными аппаратами, внутри которых одна под другой размещено определенное количество горизонтальных перфорированных перегородок — тарелок.)

3. распыливающие (Распыливающие абсорберы работают по принципу контакта фаз в результате распыления или разбрызгивания жидкости в газовом потоке посредством форсунок. Часто форсунки устанавливают по всей высоте абсорбера. Достоинства: простота устройства, низкое гидравлическое сопротивление, возможность работы с загрязненными газами, легкость осмотра, очистки и ремонта. Недостатки: невысокая эффективность, значительный расход энергии на распыление жидкости, трудность работы с загрязненными жидкостями, необходимость подачи больших количеств абсорбента для увеличения количества капель, низкие допустимые скорости газа.)

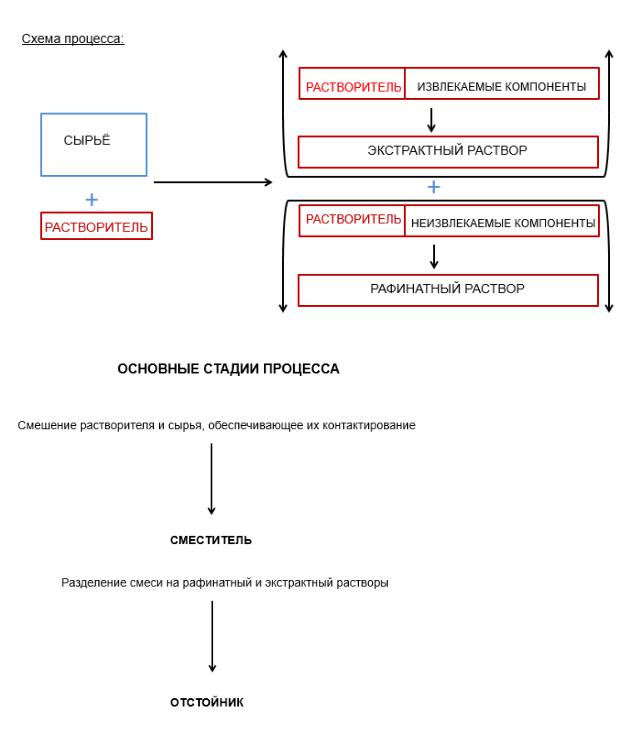

3. Назначение, принцип действия и обзор основных конструкций экстракторов.

Экстракторы – аппараты для проведения процесса экстракции. Это процесс избирательного извлечения компонентов жидкой (или твердой) фазы при ее обработке растворителем, который хорошо растворяет извлекаемые компоненты и ограниченно или практически не растворяет другие компоненты исходного сырья.