- •Содержание

- •1. Пояснительная записка

- •2. Рабочая программа дисциплины

- •Тема 1. Технология производства и ремонта рам и кузовных конструкций.

- •Тема 2. Технологические процессы ремонта рам, кузовов и кабин.

- •Тема 3. Способы уменьшения отложений нагара, лака и смол в отремонтированных силовых агрегатах автомобилей.

- •Тема 4. Повышение эффективности систем смазки отремонтированных автомобильных двигателей.

- •Тема 5. Оценка температурного состояния отремонтированных двигателей.

- •Тематический план дисциплины

- •3. Опорный конспект лекций

- •3.1.Технология производства и ремонта рам и кузовных конструкций

- •3.1.1. Конструкционные и технологические особенности рам и кузовов

- •3.1.2. Изготовление элементов конструкции рам и кузовов, сборка каркаса

- •3.1.3. Окраска рам и кузовов, общая сборка

- •3.2. Технологические процессы ремонта рам, кузовов и кабин

- •3.2.1. Ремонт рам Рама и тягово-сцепной прибор

- •Техническое обслуживание рамы и тягово-сцепного прибора

- •Материалы, применяемые для изготовления рам и корпусов

- •Характеристики материалов рам

- •Режимы испытаний

- •3.2.2. Ремонт кузовов и кабин

- •3.2.3. Контроль скрытых дефектов

- •3.2.4. Схема технологического процесса централизованного ремонта по техническому состоянию

- •3.2.5. Приемка в ремонт и выдача из ремонта

- •3.3. Способы уменьшения отложений нагара, лака и смол в отремонтированных силовых агрегатах автомобилей

- •3.3.1. Необходимость уменьшения осадкообразования в двс

- •3.3.2. Некоторые особенности повышения технико-экономических показателей двигателей современных автомобилей

- •3.3.3. Условия работы топлив и масел в современных автомобильных двс

- •3.3.4. Процессы старения масла в двигателях. Окисление углеводородов моторных масел

- •3.3.5. Характер и классификация отложений в автомобильных двс

- •3.3.6. Цель работы. Основы методики исследований

- •Технические характеристики двигателей уд-1, змз.402.10, газ-24-14, змз-511.10, y-6 и y-8

- •Результаты испытаний двс при 100%-ной нагрузке

- •3.3.7. Способы уменьшения отложений нагара, лака, осадков для новых и отремонтированных двигателей

- •Температуры основных деталей двигателей типов л-1, р-4 и р-6 в рабочих диапазонах нагрузок и оборотов

- •Интервалы изменения температур основных деталей двигателей

- •Осадков и отложений на деталях двигателей V-образных двс:

- •Исследование износов двигателей змз при различных условиях работы (в баллах методики 344-т с добавлением вниинп)

- •3.3.8. Методика отрицательной системы оценки отложений и износов в двигателях (методика 344-т) Назначение метода

- •Описание метода Недостатки в чистоте двигателя

- •Пригорание колец и защемление колец

- •Оценка состояния поршневых колец

- •Отложения на гильзе цилиндра

- •Оценка отложений на гильзе цилиндра

- •Отложения на юбке поршня

- •Оценка отложений на юбке поршня

- •Ограничение (забивание) отверстий для продувочного воздуха и выпускных отверстий

- •Ограничение пазов, отверстий, канавок маслосъемных колец

- •Отложения на поверхности поршня над верхним поршневым кольцом

- •Оценка отложений на поверхности поршня под верхним поршневым кольцом

- •Конечная оценка отложений на поверхности поршня над верхним поршневым кольцом

- •Отложения в канавках компрессионных колец

- •Отложение на перемычках между поршневыми кольцами

- •Оценка отложений на перемычках между поршневыми кольцами

- •Отложения на огневой поверхности головки цилиндра

- •Оценка отложений на огневой поверхности головки цилиндра

- •Отложения на поверхностях клапанов

- •Оценка отложений на поверхностях клапанов

- •Состояние направляющей втулки и стержня клапана

- •Состояние клапана

- •Состояние седла и фаски клапана

- •Задиры над верхним поршневым кольцом

- •Оценка задиров над верхним поршневым кольцом

- •Износ подшипников

- •Коррозия подшипников

- •Оценка твердости отложений

- •Черно-белая шкала для определения твердости карандашных графитовых стержней по интенсивности грифельного следа на бумаге типа «Балет» и «Снегурочка»

- •3.4. Повышение эффективности систем смазки отремонтированных автомобильных Двигателей

- •3.4.1. Основные агрегаты систем смазки автомобильных двс

- •3.4.2. Процессы очистки масла в двс

- •3.5. Оценка температурного состояния отремонтированных двигателей

- •3.5.1. Измерение температур деталей двигателей

- •3.5.2. Особенности распределения тепловых потоков в двигателях

- •4. Контроль знаний

- •Список рекомендуемой литературы

3.1.3. Окраска рам и кузовов, общая сборка

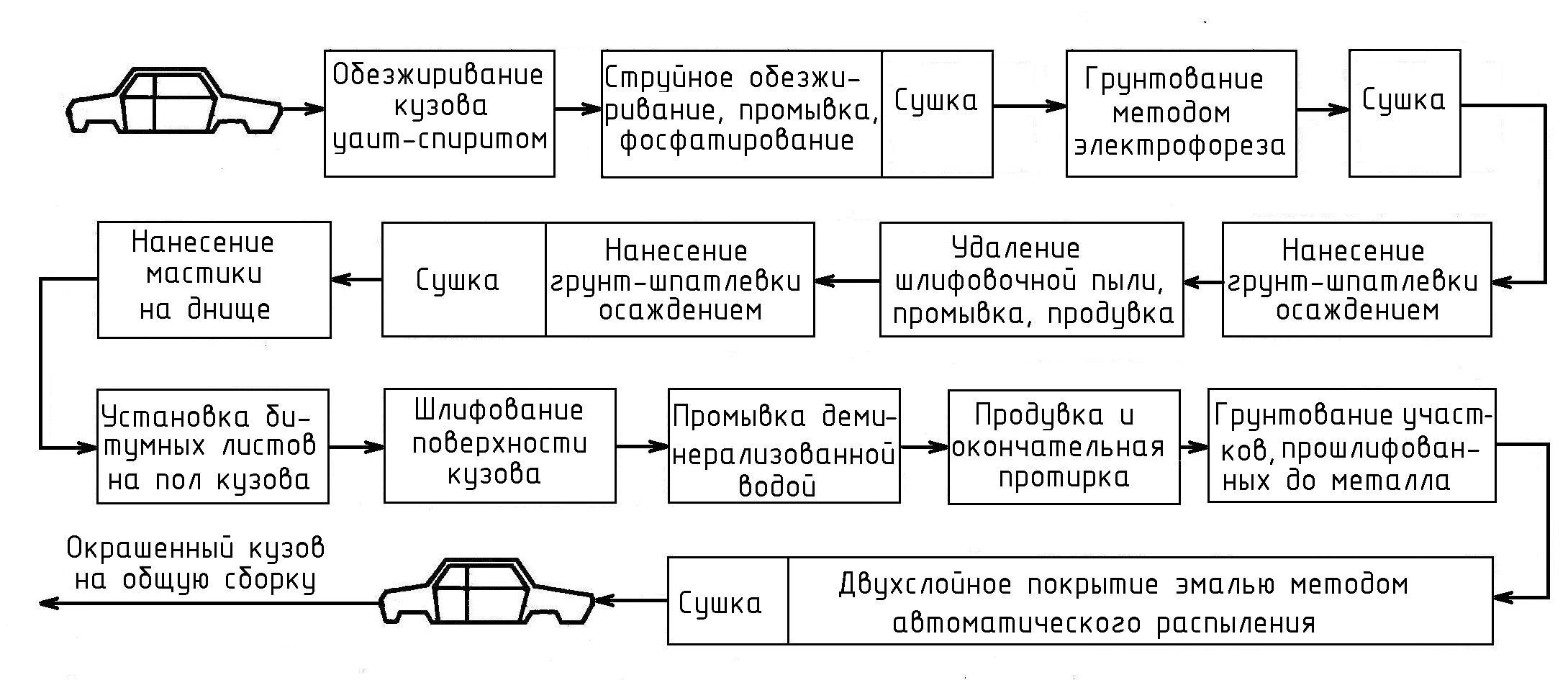

Окраску рам и кузовов применяют для защиты их от агрессивного воздействия внешней среды и придания им декоративного вида. На качество покрытия большое влияние оказывают правильный выбор лакокрасочных материалов, состояние окрашиваемой поверхности и полнота выполнения процесса окраски (рис. 7).

Рис. 7. Технологическая схема окраски кузова легкового автомобиля

Для окраски кабин и кузовов легковых автомобилей применяют синтетические эмали МЛ-12, МЛ-197 и др. с предварительным нанесением грунта ГФ-020 или ФЛ-03к. Поверхности, окрашенные этими эмалями, по сравнению с нитроцеллюлозными эмалями, обладают лучшими защитными и декоративными свойствами и не требуют полирования. Число наносимых слоев при этом сокращается с пяти или шести до двух или трех. Недостаток синтетических эмалей – высокая температура сушки [1].

Для подготовки поверхности к окраске применяют механические и химические методы. Последние предусматривают обезжиривание, травление и фосфатирование. Эти операции выполняют окунанием в ванны [2].

Для нанесения лакокрасочных материалов на рамы и кузова используют распыление воздушное и безвоздушное, в электростатическом поле, электроосаждение и др.

Окраска воздушным распылением. Этот метод предусматривает нанесение покрытия на кузов с помощью пневматических распылителей в камерах с вытяжной вентиляцией.

Лакокрасочный материал под действием сжатого воздуха распыляют в краскораспылителе на мельчайшие капли, которые, попадая на окрашиваемую поверхность, сливаются друг с другом и образуют покрытие.

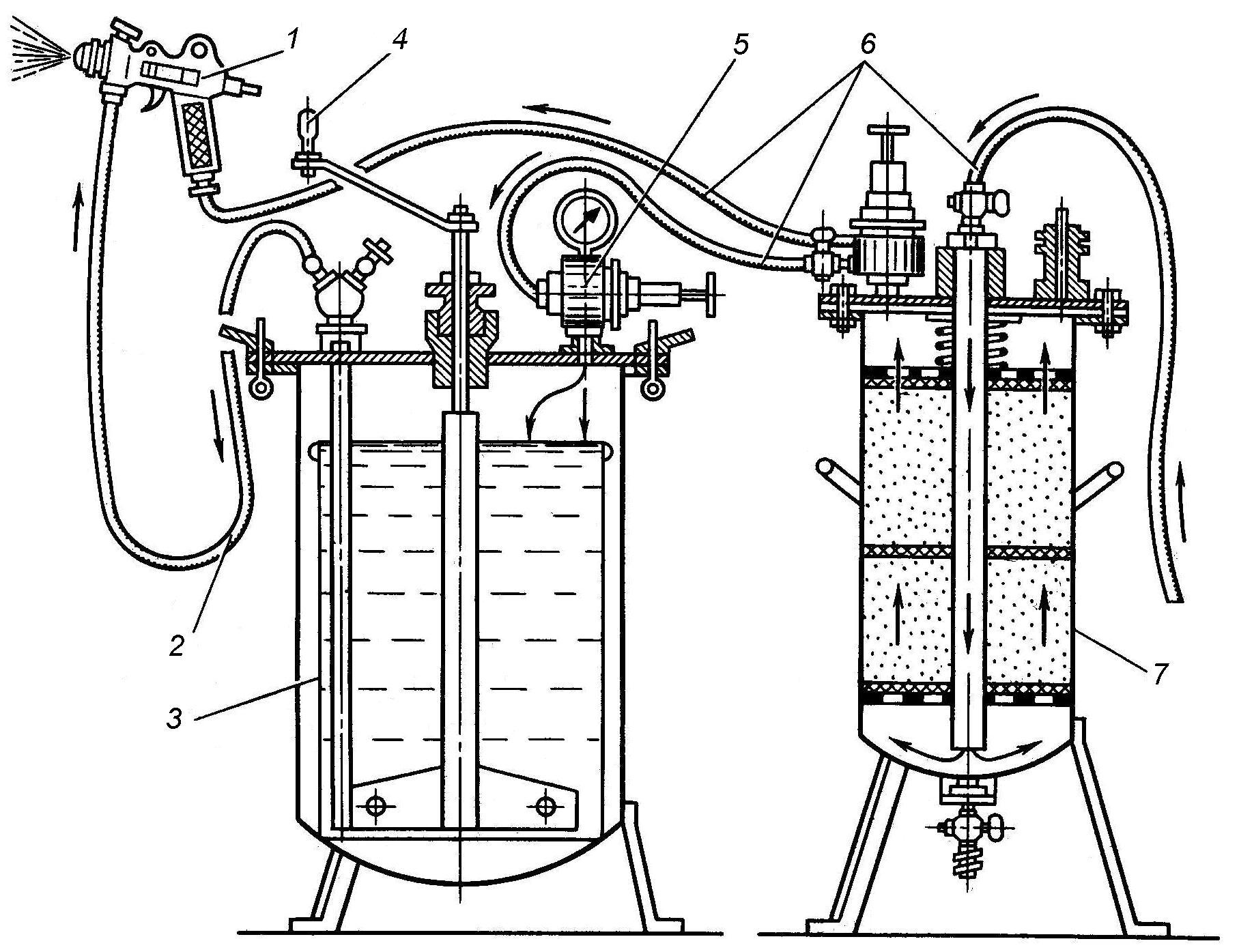

Рис. 8. Пневматическая краскораспылительная установка:

1 – краскораспылитель; 2 – шланг для подачи краски; 3 – бак с краской; 4 – мешалка; 5 – регулятор давления; 6 – воздушные шланги; 7 – масловлагоотделитель

К недостаткам метода воздушного распыления относятся: образование тумана из лакокрасочного материала, что ухудшает санитарно-гигиенические условия труда; необходимость интенсивного удаления загрязненного воздуха; большие потери краски – 30...60 % в зависимости от размеров и конфигурации кузова или кабины; повышенный расход растворителей для доведения лакокрасочного материала до рабочей вязкости.

Окраска безвоздушным методом. Безвоздушное распыление основано на подаче лакокрасочного материала насосом к соплу краскораспылителя под высоким давлением со скоростью, при которой поток жидкости дробится на мелкие частицы. При выходе лакокрасочного материала из сопла давление падает до атмосферного и растворитель мгновенно испаряется, что способствует размельчению краски. Факел материала при безвоздушном распылении четко очерчен и защищен от окружающей среды оболочкой паров растворителей, что предотвращает рассеивание частиц материала в окружающую среду.

По сравнению с пневматическим распылением этот метод имеет ряд преимуществ: снижение на 10...15 % потерь краски на туманообразование; уменьшенный расход растворителей благодаря возможности распыления более вязких материалов; уменьшение продолжительности окраски вследствие нанесения меньшего числа слоев покрытия; использование вентиляционных установок меньшей мощности; лучшие санитарно-гигиенические условия труда за счет уменьшенного туманообразования.

К недостаткам метода следует отнести: необходимость более тонкого помола лакокрасочного материала; ограниченность применения метода при работе с малыми подачами распыляемого материала или размерами факела; более низкое по сравнению с пневматическим распылением качество покрытия.

При безвоздушном распылении используют специальные установки, в которых краску нагревают в замкнутой системе до 100 °С и под давлением 4...6 МПа подают к соплу распылителя.

Окраска распылением в электростатическом поле. Этот метод является наиболее совершенным, он получил наибольшее распространение в автомобилестроении благодаря ряду преимуществ перед методом пневматического распыления: позволяет значительно сократить потери материала, автоматизировать процесс окраски в сочетании с терморадиационной сушкой, повысить культуру производства и уменьшить стоимость окрасочных работ.

Сущность метода окраски в электрическом поле высокого напряжения заключается в следующем. Между двумя электродами, находящимися под напряжением и расположенными на расстоянии друг от друга, создается электрическое поле. Один из электродов имеет острые кромки. При повышении напряжения до определенного значения воздух возле этих кромок ионизируется, т.е. приобретает электрический заряд, и начинает двигаться по направлению силовых линий поля к противоположному электроду. При столкновении заряженного воздуха с молекулами незаряженного образуется коронный разряд и последние заряжаются. Электрод, вокруг которого возникает разряд, называют коронирующим. Одним из электродов является окрашиваемый кузов (положительный заземленный электрод), а другим – коронирующий электрод (отрицательный). В создавшееся между ними постоянное электрическое поле высокого напряжения вводят распыленный лакокрасочный материал, частицы которого, заряжаясь от ионизированного воздуха или кромки электрода, двигаются по силовым линиям электрического поля и осаждаются на заземленном кузове, образуя на его поверхности равномерное покрытие из лакокрасочного материала.

Детали из пластмассы окрашивают в электростатическом поле при использовании токопроводящей грунтовки или поверхностно-активных веществ. Последние наносят на поверхность непосредственно перед окрашиванием.

Окраска электроосаждением. Этот метод применяют для окраски рам, так как к качеству их декоративности покрытия не предъявляют высоких требований. Электроосаждением наносят эмаль ФЛ-149Э черного цвета и грунтовку ФЛ-093 погружением в ванну. Рама в ванне является анодом, а корпус ванны или специальные пластины – катодом. Под действием постоянного тока 250 В отрицательно заряженные частицы краски перемещаются к положительно заряженной раме и равномерным слоем оседают на ее поверхности, проникая в труднодоступные при других методах окраски места. После окраски раму сушат 20...30 мин при 170...200 С. Процесс электроосаждения полностью автоматизирован, менее токсичен по сравнению с другими методами, пожаробезопасен.

Окрашенные рамы и кузова подвергают, как правило, искусственной сушке конвекционным или терморадиационным методом. Лучшее качество покрытия достигается при втором способе. Окрашенные кузова поступают на конвейер общей сборки кузова. Собранный кузов от готового автомобиля отличается отсутствием двигателя, трансмиссии и ходовой части. Схема технологического процесса сборки кузова легкового автомобиля ГАЗ в упрощенном виде может быть представлена так:

очистка метчиками (прогонка) всех резьбовых отверстий, нанесение клея на фланцы дверей в местах наклейки наружных уплотнителей, прокладка и крепление пучка электропроводки, монтаж масляного радиатора и стойки облицовки радиатора;

установка накладок и облицовки боковин, ограничителей дверей, приклейка изоляции крыши и передка, установка замка капота и уплотнителя капота;

установка облицовки радиатора, замка и молдинга багажника, замка крышки бензоналивного люка и подставок сидений;

монтаж коробов вентиляции, замков дверей с приводами и тягами;

установка деталей обдува заднего окна, наружных ручек дверей, включателя плафона, опрыскивателя и изоляции щитка передка;

прокладка троса жалюзи, установка кронштейна и бачка омывателя, сигналов, привода ручного тормоза;

приклейка уплотнителей дверей и багажника, установка изоляции пола и поперечины, прокладок крыши и трубки торсионов багажника;

монтаж короба отопителя, валика акселератора, подфарников, задних фонарей, фар и фонаря номерного знака;

установка окантовок окон дверей и желобов, стеклоподъемников, опускных и поворотных стекол;

монтаж реле сигналов, потолка, плафона, противосолнечных козырьков и поручней;

установка панели стеклоочистителя, катушки зажигания и педалей;

вставка переднего и заднего стекол, заклейка пленкой внутренних панелей дверей, установка декоративных порожков пола, боковых ковриков, кантов и облицовок центральных стоек;

монтаж панели приборов в сборе, подключение проводов, установка рулевого управления;

установка панелей внутренней отделки дверей и арматуры, привода замка капота; монтаж гидроусилителя и разделителя тормозов, подсоединение всех проводов в подкапотном отсеке, в салоне и багажнике;

установка шумоизоляционных прокладок, нанесение клея между уплотнителем окон и стеклами, между уплотнителями и кузовом, проверка кузова на герметичность;

контроль и устранение негерметичности;

обдув кузова воздухом, протирка и очистка стекол, уборка кузова внутри и установка сидений;

контроль качества сборки и сдача кузова.

Собранный кузов поступает на линию сборки автомобилей (главный конвейер), где на него устанавливают двигатель, агрегаты ходовой части и трансмиссии [2, 3].