- •Введение

- •1. Металлургия

- •1.1. Производство чугуна

- •1.2. Производство стали

- •1.3. Производство меди

- •1.4. Производство алюминия

- •2. Литейное производство

- •2.1. Основные понятия и определения

- •2.2. Технология получения отливок

- •2.3. Литниковые системы

- •2.4. Способы формовки

- •2.5. Заливка форм

- •2.6. Физическая сущность литейного процесса и его влияние на качество отливок

- •2.7. Специальные виды литья

- •2.8. Основные принципы конструирования отливок

- •3. Обработка металлов давлением

- •3.1. Влияние отдельных факторов на процесс обработки металлов давлением

- •3.2. Основные положения обработки металлов давлением

- •3.3. Прокатка металлов

- •3.4. Волочение

- •Формы волок (матриц)

- •Технология волочения и оборудование

- •Подготовка поверхности металла к волочению

- •Схемы волочильных станов

- •3.5. Прессование

- •Характер деформации при прессовании

- •3.6. Свободная ковка

- •3.7. Штамповка

- •Штамповка на молотах

- •Штамповка на кривошипных ковочно-штамповочных прессах (ккшп)

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка

- •Листовая штамповка

- •Оглавление

Федеральное агентство по образованию

Государственное образовательное учреждение высшего профессионального образования

Санкт-Петербургский государственный горный институт им. Г.В.Плеханова

(технический университет)

Технология конструкционных материалов

Учебное пособие

Санкт-Петербург

2005

УДК 621.73.032 (075.80)

ББК 34

Т384

Авторы:

Ю.П.Бойцов, С.Л.Иванов, С.Ю.Кувшинкин, Э.А.Кремчеев

Рассмотрены основы производства конструкционных материалов черной и цветной металлургии, литейного производства и обработки металлов давлением.

Учебное пособие предназначено для студентов специальности 170100 «Горные машины и оборудование», 170300 «Металлургические машины и оборудование», 090700 «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ» всех форм обучения.

Научный редактор доц. Ю.П.Бойцов

Рецензенты: кафедра подъемно-транспортных машин и деталей машин СЗГЗТУ; канд. техн. наук А.В.Михайлов (ОАО «ВНИИТП»)

|

Т384 |

Технология конструкционных материалов: Учеб. пособие / Ю.П.Бойцов, С.Л.Иванов, С.Ю.Кувшинкин, Э.А.Кремчеев; Санкт-Петербургский государственный горный институт (технический университет). СПб, 2005. 86 с. ISBN 5-94211-149-9 |

УДК 621.73.032 (075.80)

ББК 34

|

ISBN 5-94211-149-9 |

Санкт-Петербургский горный институт им. Г.В.Плеханова, 2005 г.

|

Введение

Технология конструкционных материалов – комплексная дисциплина, в которой рассматриваются основные сведения о способах производства этих материалов и их обработке с целью получения деталей с заданными свойствами, размерами, точностью, конфигурацией и качеством поверхности для использования в различных машинах и конструкциях. Технология конструкционных материалов является первой общетехнической дисциплиной, изучаемой студентами специальностей «Горные машины и оборудование», «Металлургические машины и оборудование» и «Проектирование, сооружение и эксплуатация газонефтепроводов и газонефтехранилищ».

Конструкционными материалами называют материалы, используемые для изготовления деталей машин и элементов различных конструкций. Различают две основные группы материалов – металлы и их сплавы и неметаллические конструкционные материалы. Металлы и сплавы разделяют на черные и цветные. К черным металлам относят железо и сплавы на его основе – сталь и чугун. Некоторые исследователи относят к группе черных металлов также кобальт, никель, марганец, тугоплавкие, редкоземельные и щелочно-земельные металлы. Все остальные металлы и сплавы относятся к цветным. В машиностроении наиболее важную роль играют металлические материалы и первое место среди них занимает сталь; доля производства стали в настоящее время составляет 95 % всех металлических материалов. Конструкционные материалы, их свойства, строение, состав и структура более подробно будут изучаться в курсе «Материаловедение».

1. Металлургия

Металлургия – одна из древнейших областей знания, наука о промышленных способах получения металлов и металлических сплавов.

При производстве металлов и сплавов применяются пиро- и гидрометаллургия.

Студент сегодня как будущий квалифицированный инженер должен научиться успешно решать многие практические вопросы, связанные с научно-техническим прогрессом в различных областях техники, знать современные способы производства и обработки металлов, новых конструкционных материалов, должен усвоить их свойства и уметь рационально применять.

1.1. Производство чугуна

Чугун– железоуглеродистый сплав, содержащий более 2 % углерода. В чугуне кроме углерода присутствуют: кремний (до 4 %), марганец (до 2 %), сера, фосфор, а в легированных чугунах дополнительно хром, никель и др. Большая часть получаемого чугуна (до 85 %) расходуется на производство стали. Вместе с тем чугун – наиболее распространенный литейный сплав.

Чугун выплавляют в доменных печах, которые по типу являются шахтными печами.

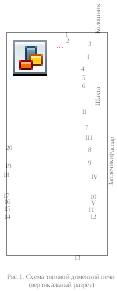

Рассмотрим устройство доменной печи(рис.1). Доменная печь представляет собой печь шахтного типа, состоящую из колошника I, шахты II, распара III, заплечиков IV и горна V.

В колошник– верхнюю цилиндрическую часть печи – засыпным аппаратом загружают шихтовые материалы – шихту (кокс, агломерат и частично руду с флюсом); там же находится загрузочно-распределительное устройство, служащее для распределения материалов шихты в печи и предотвращающее утечку газов. Наибольшее распространение получила конструкция засыпного аппарата, состоящего из малого конуса 1 и большого конуса 2. Такой засыпной аппарат обеспечивает распределение шихты, при котором мелкие куски оказываются у стенок (более плотный слой), а большие попадают в центр печи (слой, обладающий хорошей газопроницаемостью). Такое распределение шихты обеспечивает равномерное прохождение газов по всему сечению печи (так как больший напор газов у стенки встречает более плотный слой шихты), что способствует полному восстановлению руды.

К колошнику прикреплены газоотводные трубы, через которые отводят колошниковый газ. Температура в колошнике составляет от 150 до 300 С.

Шахта– самая большая часть печи, имеющая форму усеченного конуса, расширяющегося книзу. Здесь происходит высушивание руды, выделение химически связанной воды, растрескивание руды и начинается восстановление ее оксидов. Температура в шахте по высоте изменяется в пределах от 350 до 1200С.

Распар – самая широкая часть печи, имеющая цилиндрическую форму. В распаре начинается процесс шлакообразования и плавление металла. Температура в этой зоне 1400 С и выше.

Заплечики– имеют форму усеченного конуса, сужающегося книзу. В них происходит дальнейшее расплавление металла и шлака. Температура здесь достигает 1600-1900С.

В верхней части горнарасположены фурмы 17 – устройство для вдувания в печь горячего воздуха, обеспечивающего горение топлива. Фурмы расположены по окружности горна. У доменных печей их бывает 16 и больше.

Воздух в фурмы попадает из кольцевого воздуховода 18. В верхней части горна расположено отверстие для выпуска чугуна – чугунная летка 15. Выше чугунной летки устроена шлаковая летка 12 для выпуска шлака. Температура в горне достигает 1800 С. На дне горна (лещадь 13) скапливаются жидкий чугун и шлак.

На рис.1: 3 – газоотводные трубы; 4 – флюс; 5 – кокс; 6 – руда (концентрат); 7 – кожух; 8 – капли чугуна; 9 – капли шлака; 10 – броня; 11 – шлаковая летка; 14 – желоб для выпуска чугуна; 16 – жидкий шлак; 19 – опорное кольцо; 20 – огнеупорная кладка.

Чугун выпускают из печи периодически (6-8 раз в сутки). Вместе с чугуном из печи вытекает нижний шлак. Верхний шлак выпускается через шлаковые летки.

снованием

печи служит тяжелый железобетонный

фундамент. Шахта укреплена на колоннах,

связанных с фундаментом. Для выкладки

стенок доменной печи используют большей

частью нейтральный по своему химическому

составу шамотный кирпич (50-60 % SiO2,

30-45 % Al2O3). Шамот – это

наиболее дешевый, и поэтому самый

распространенный огнеупорный материал,

получаемый из обожженной и сырой глины.

Толщина шамотной кладки в шахте до

700 мм, заплечиках до 350 мм. Снаружи

кладка заключена в стальной кожух

толщиной до 40 мм. Нижняя часть

горна выкладывается из особо огнеупорных

материалов – графитизированных блоков

и др. с толщиной стенок до 1500 мм. Для

повышения стойкости огнеупорной кладки

в ней устанавливаются металлические

водяные холодильники (примерно на 3/4

высоты печи).

снованием

печи служит тяжелый железобетонный

фундамент. Шахта укреплена на колоннах,

связанных с фундаментом. Для выкладки

стенок доменной печи используют большей

частью нейтральный по своему химическому

составу шамотный кирпич (50-60 % SiO2,

30-45 % Al2O3). Шамот – это

наиболее дешевый, и поэтому самый

распространенный огнеупорный материал,

получаемый из обожженной и сырой глины.

Толщина шамотной кладки в шахте до

700 мм, заплечиках до 350 мм. Снаружи

кладка заключена в стальной кожух

толщиной до 40 мм. Нижняя часть

горна выкладывается из особо огнеупорных

материалов – графитизированных блоков

и др. с толщиной стенок до 1500 мм. Для

повышения стойкости огнеупорной кладки

в ней устанавливаются металлические

водяные холодильники (примерно на 3/4

высоты печи).

Современные крупные доменные печи имеют полезный объем примерно 2000-3000 м3. Крупные печи экономически более выгодны. Доменная печь может работать непрерывно (до ремонта) 5-10 лет.

Успешный ход доменного процессаобеспечивает два основных условия: количество тепла и температура по высоте печи должны быть распределены так, чтобы все реакции протекали в определенном месте и в определенное время; образование шлака должно происходить только после окончания восстановления из руды железа и необходимых примесей.

Процесс получения чугуна состоит из трех стадий: восстановления железа и его оксидов, науглероживания железа и шлакообразования.

В доменной печи идет непрерывное взаимодействие шихтовых материалов, движущихся сверху вниз, и продуктов горения, движущихся снизу вверх. Загрузка шихты состоит в правильном чередовании руды (концентрата), топлива и флюсов. Горение начинается в области горна. Через фурменное отверстие раскаленный воздух поступает в печь, на уровне фурм кислород воздуха вступает в реакцию с углеродом кокса: С + О2= СО2. Полученный углекислый газ поднимается и вступает в соприкосновение с раскаленным коксом (происходит образование окиси углерода): СО2+ С = 2СО.Окись углерода поднимается. Будучи сильным восстановителем, она вступает в реакцию с оксидами железа и восстанавливает их. Восстановление идет от высших к низшим оксидам: Fe2O3Fe3O4FeOFe. При температуре 900-1000С окисьуглерода взаимодействует с чистым железом: 3Fe + 2CO = Fe3C + CO2,образующийся при этом карбид железа способствует науглероживанию железа, растворяясь в нем. Науглероженное железо (1,8-2 % С) переходит в жидкое состояние, стекая каплями между кусками раскаленного кокса, дополнительно насыщается углеродом до 3,5-4 % и скапливается на лещади горна. Одновременно с восстановлением и науглероживанием железа происходит восстановление из шихты кремния, марганца, серы и фосфора. В результате восстановления всех указанных элементов в доменной печи получается чугун – сплав железа с углеродом, марганцем, кремнием, серой и фосфором.

Для выплавки 1 т чугуна расходуется около 1,8 т руды (концентрата), 0,7-0,8 т кокса, 0,25-0,4 т флюса и 3,5 т воздуха.