- •Введение

- •1. Металлургия

- •1.1. Производство чугуна

- •1.2. Производство стали

- •1.3. Производство меди

- •1.4. Производство алюминия

- •2. Литейное производство

- •2.1. Основные понятия и определения

- •2.2. Технология получения отливок

- •2.3. Литниковые системы

- •2.4. Способы формовки

- •2.5. Заливка форм

- •2.6. Физическая сущность литейного процесса и его влияние на качество отливок

- •2.7. Специальные виды литья

- •2.8. Основные принципы конструирования отливок

- •3. Обработка металлов давлением

- •3.1. Влияние отдельных факторов на процесс обработки металлов давлением

- •3.2. Основные положения обработки металлов давлением

- •3.3. Прокатка металлов

- •3.4. Волочение

- •Формы волок (матриц)

- •Технология волочения и оборудование

- •Подготовка поверхности металла к волочению

- •Схемы волочильных станов

- •3.5. Прессование

- •Характер деформации при прессовании

- •3.6. Свободная ковка

- •3.7. Штамповка

- •Штамповка на молотах

- •Штамповка на кривошипных ковочно-штамповочных прессах (ккшп)

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка

- •Листовая штамповка

- •Оглавление

Формы волок (матриц)

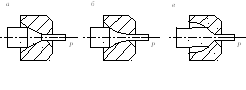

Существует три разновидности монолитных волок– с коническим, радиальным и выпуклым профилем канала (рис.24).

Волоки с коническим профилем канала предназначены для волочения средних размеров проволоки и прутков.

Волоки с радиальным профилем канала предназначены для волочения тонкой проволоки. Как правило, волоки этого типа – алмазные, при малых обжатиях имеют меньший износ по сравнению с коническим профилем, при производстве крупных и средних профилей не применяются.

Волоки с выпуклым профилем канала предложены В.В.Зверевым. Они обеспечивают равномерный износ канала по всей длине, благодаря чему размеры готового продукта с течением времени не изменяются, но дают заметное увеличение усилия волочения и применяются редко.

Основным материалом для изготовления волок размером более 1 мм по диаметру канала является порошок карбида вольфрама и кобальта (2-15 %). В смесь порошков добавляют пластифицирующие вещества (каучук в бензине или парафин), смесь прессуют по форме и размерам, сушат при температуре 80-100 С для удаления пластификатора, а затем спекают при температуре 1350-1500С, как правило, в водороде. Получаемый таким образом сплав очень твердый и износостойкий, но чрезвычайно хрупкий. Если объем производства мал, то волоки изготавливают из сталей У8-У12 с последующей термообработкой и хромированием. Используют для изготовления волок и алмаз. Алмазные волоки по сравнению с твердосплавными имеют гораздо большую износостойкость. Так, через твердосплавную волоку можно протянуть до 150 км проволоки диаметром 0,4-1,0 мм, а через алмазную – до 13000 км.

Решающее влияние на характер деформации при волочении и износ волок оказывают условия подвода и качество смазки.

Для волочения применяют как жидкие, так и порошкообразные (сухие, так называемые мыла) смазки, обладающие высокой прочностью и адгезионной (схватывающей) способностью с трущимися металлами. В последнее время появились гидродинамические смазки (создающие толстый слой, больший шероховатости волоки и материала), при использовании которых коэффициент трения меньше в десятки раз. В этом случае в канал волоки смазка подается под давлением.

Сухая смазка обеспечивает более толстую смазочную пленку. Особенно эффективна сухая смазка тогда, когда она наносится не прямо на металл, а на слой сухой пленки (обычно извести), которая является носителем. Такая смазка применяется при волочении, например, стальной проволоки диаметром от 1,5 мм и выше, коэффициент трения при этом составляет 0,01-0,05.

Жидкая смазка должна отводить тепло, образующееся при деформации. Протягиваемая проволока и волоки погружаются в раствор жидкой смазки (обычно мыльный раствор). Такая смазка улучшает качество поверхности, что объясняется стабильностью условий трения, коэффициент трения составляет 0,08-0,15.

Одним из способов уменьшения сил трения при волочении является придание колебаний волочильному инструменту (поперечные, осевые или вращательные колебания волоки звуковых или ультразвуковых частот).