- •Введение

- •1. Металлургия

- •1.1. Производство чугуна

- •1.2. Производство стали

- •1.3. Производство меди

- •1.4. Производство алюминия

- •2. Литейное производство

- •2.1. Основные понятия и определения

- •2.2. Технология получения отливок

- •2.3. Литниковые системы

- •2.4. Способы формовки

- •2.5. Заливка форм

- •2.6. Физическая сущность литейного процесса и его влияние на качество отливок

- •2.7. Специальные виды литья

- •2.8. Основные принципы конструирования отливок

- •3. Обработка металлов давлением

- •3.1. Влияние отдельных факторов на процесс обработки металлов давлением

- •3.2. Основные положения обработки металлов давлением

- •3.3. Прокатка металлов

- •3.4. Волочение

- •Формы волок (матриц)

- •Технология волочения и оборудование

- •Подготовка поверхности металла к волочению

- •Схемы волочильных станов

- •3.5. Прессование

- •Характер деформации при прессовании

- •3.6. Свободная ковка

- •3.7. Штамповка

- •Штамповка на молотах

- •Штамповка на кривошипных ковочно-штамповочных прессах (ккшп)

- •Штамповка на горизонтально-ковочных машинах (гкм)

- •Холодная объемная штамповка

- •Листовая штамповка

- •Оглавление

3.3. Прокатка металлов

Сущность процесса прокатки.При прокатке металл пропускается между вращающимися в разные стороны валками прокатного стана, зазор между которыми (зев) устанавливают меньше толщины исходной заготовки. В результате обжатия между валками (пластической деформации) толщина заготовки уменьшается, длина соответственно увеличивается и возможно небольшое уширение заготовки по сечению.

Валки прокатного стана имеют форму гладких цилиндров или цилиндров с канавками (ручьями) различной формы. При совмещении ручьев двух валков образуется так называемый калибр. При пропуске заготовки последовательно через ряд калибров ее сечение постепенно приобретает профиль получаемого изделия. Последний калибр (отделочный) соответствует профилю изделия. На станах с гладкими валками прокатывают пластины, полосы и листы, а в валках с ручьями получают изделия различного профиля – рельсы, балки и др.

Существуют три основных способа прокатки: продольная, поперечная и косая. Продольная прокатка применяется для 90 % всего проката, в том числе всего листового и профильного проката.

Косую и поперечную прокатки применяют для изготовления изделий, имеющих форму тел вращения: косую для прокатки бесшовных труб, поперечную для прокатки изделий с периодически изменяющимся профилем по длине.

Прокатку стали обычно производят в горячем состоянии. Только тонкий листовой материал прокатывается в холодном состоянии.

Исходным материалом для прокатки являются слитки массой до 25 т и более. Из сталеплавильного цеха слитки поступают в отделение нагревательных колодцев прокатного цеха. Далее слитки краном и слитковозом подают на рольганг (конвейер для транспортировки массивных штучных грузов по роликам), который направляет их для проката на блюминг, прокатывающий слитки в блюмсы квадратного сечения (от 350 350 до 150150), или слябинг, прокатывающий слитки в листы.

Далее блюмсы прокатывают на заготовку с размером поперечного сечения до 50 50 на сортовом или на непрерывно-заготовительном стане. Далее заготовки прокатывают на сортовых или других станах для получения проката различного профиля.

В современном прокатном производстве цикл прокатки разделяется на две стадии: слиток – заготовка; заготовка – готовый продукт.

Перечень выпускаемого проката с указанием профилей, размеров и качества материала принято называть сортаментом, который стандартизирован. Сортамент стального проката делится на четыре группы: сортовой прокат; листовой прокат; трубы, проволока – катанка; периодический специальный прокат (бандажи, колеса, оси и др.).

Сортовой прокат разделяется на простой и фасонный. Простой – профили с простой геометрией (форма поперечного сечения – круг, овал, полуовал, квадрат, прямоугольник, треугольник, шестигранник). Простой прокат может служить исходным материалом для получения фасонных профилей и заготовок для кузнечного производства. К фасонному прокату относят рельсы и различные балки – тавры, двутавры, швеллеры, уголки.

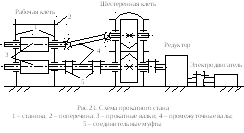

Рабочая клеть состоит из двух станин 1 соединенных между собой стяжными болтами или поперечиной. Вся установка монтируется на едином фундаменте. В рабочей клети стана располагается от двух до шести валков (иногда и более).

Рабочей частью прокатного валка у листопрокатного стана служит гладкая бочка, а у сортопрокатных – бочка с ручьями. Торцевые части бочек имеют шейки под подшипники. Шейки переходят в так называемые трефы, имеющие форму крестовин. Кроме передачи вращения трефы дают возможность перемещения валков в вертикальном направлении для регулирования расстояния между валками (зева). При регулировке зева в больших пределах трефы заменяют шарнирным соединением.

Скорость прокатки на непрерывных станах при прокатке сортового металла достигает 7-15 м/c, при прокатке проволоки 25-50 м/с, апри холодной прокатке жести до 35 м/с. На других станах скорость прокатки не превышает 7 м/с.

Прокатка труб. Прокаткой изготовляют сварные (шовные трубы) и более точные бесшовные трубы.

Заготовкой для изготовления сварных труб служат штрипсы– нарезанные полоски, у которых длина и толщина соответствуют длине трубы и толщине ее стенки, а ширина равна длине окружности трубы (при сварке внакладку она должна быть больше на величину припуска).

При прокатке труб диаметром до 750 мм с печной сваркой штрипс нагревают в печи до t= 1300-1350C и протягивают через воронку на протяжном стане, вследствие чего штрипс сворачивается в трубу, при этом кромки его соприкасаются в стык и в результате давления при протяжке свариваются. Сваренная труба прокатывается на калибровочном стане и проходит отделочные операции. Трубы диаметром больше 750 мм со стенками толщиной до 14 мм при печной сварке изготавливаются путем двух нагревов: первого доt= 1000-1100C для протягивания штрипса через воронку (завертывание трубы), второй нагрев по кромкам доt= 1200-1350C под сварку. Сварка производится при обжатии шва между парой валков (рис.22) прокатного стана и оправкой.

Прокатка бесшовных труб из слитков или заготовок крупного сечения состоит из двух основных операций: прошивки отверстия в слитке на валковом стане косой прокатки, в результате чего получается короткая толстая труба (гильза), и в прокатке гильзы на пилигримном стане. Вследствие вращения косоустановленных валков в одну сторону заготовка при прокате приобретает вращательно-поступательное движение (в результате чего ее обработка происходит по винтовой линии) с образованием полой цилиндрической заготовки – гильзы. По мере образования гильзы заготовка одевается на дорн, который предает ее отверстию правильную форму и ровную поверхность.

Пилигримный стан для дальнейшей прокатке гильзы в трубу нужной длины представляет собой стан дуо с ручьевыми валками переменного радиуса. Прокатка гильз проходит по оправке. Гильза прокатывается в трубу постепенно за 120-180 подач. На пилигримных станах обкатывают трубы диаметром до 605 мм и длиной до 30 м и более.