- •4 Системы автоматического управления станками

- •4.1 Общие понятия

- •4.2 Классификация систем управления станками

- •4.3 Копировальные сау прямого действия

- •4.4 Системы управления с распределительными валами

- •4.5 Следящие сау

- •4.6 Системы циклового программного управления

- •4.7 Числовое программное управление (чпу)

- •4.8 Самоприспособляющиеся (адаптивные) системы управления

- •5 Станки токарной группы

- •5.1 Токарно-винторезные станки

- •5.2 Токарные станки

- •5.3 Револьверные (токарно-револьверные) станки

- •5.4 Лобовые (лоботокарные) станки

- •5.5 Карусельные (токарно-карусельные) станки

- •5.6 Токарно-затыловочные станки

- •5.7 Токарные станки с программным управлением

- •6 Фрезерные станки

- •7 Станки сверлильно-расточной группы

- •7.1 Сверлильные станки

- •7.1.1 Вертикально-сверлильные станки

- •7.1.2 Радиально-сверлильные станки

- •7.1.3 Станки для сверления глубоких отверстий

- •7.2 Расточные станки

- •7.2.1 Универсальные горизонтально-расточные станки

- •7.2.1.1 Общие сведения

- •7.2.1.2 Кинематика станка модели 262а

- •7.2.2 Координатно-расточные станки

- •7.2.3 Отделочно-расточные (алмазно-расточные) станки

- •8 Строгальные, долбёжные и протяжные станки

- •8.1 Строгальные и долбёжные станки

- •8.2 Протяжные станки

- •9 Станки для абразивной обработки

- •9.1 Шлифовальные станки

- •9.1.1 Круглошлифовальные станки

- •9.1.2 Внутришлифовальные станки

- •9.1.3 Бесцентровошлифовальные станки

- •9.1.4 Плоскошлифовальные станки

- •9.1.5 Правка шлифовальных кругов

- •9.1.6 Шлифовальные станки с чпу

- •9.2 Отделочные процессы и станки

- •9.2.1 Хонингование

- •9.2.2 Суперфиниширование

- •9.2.3 Притирка

- •9.3 Заточные станки

- •10 Станки для электрофизических и электрохимических методов обработки

- •10.1 Назначение и область применения станков

- •10.2 Электроэрозионные станки

- •10.3 Ультразвуковые станки

- •11 Зубообрабатывающие станки

- •11.1 Классификация станков

- •11.2 Способы работы станков

- •11.2.1 Способ копирования

- •11.2.2. Способ обката

- •11.3 Зубофрезерные станки

- •11.3.1 Компоновки станков

- •11.3.2 Кинематика станка модели 5к32

- •11.4 Зубодолбёжные станки

- •1 Об.Долбяка оборотов заготовки,

- •1 Дв.Ход.ДолбSрад мм/дв.Х

- •11.5 Станки для нарезания конических зубчатых колёс

- •11.5.1 Нарезание конических колес с прямыми зубьями

- •11.5.2 Нарезание конических колес с круговыми зубьями

- •11.6 Зубозакругляющие станки

- •11.7 Зубоотделочные станки

- •11.8 Зубообрабатывающие станки с чпу

- •12 Резьбофрезерные станки

- •13 Токарные автоматы и полуавтоматы

- •13.1 Токарные одношпиндельные автоматы

- •13.1.1 Фасонно-отрезные автоматы

- •13.1.2 Автоматы продольного точения

- •13.1.3 Токарно-револьверные автоматы

- •13.2 Токарные горизонтальные многошпиндельные автоматы последовательного действия

- •13.3 Токарные одношпиндельные полуавтоматы

- •13.4 Токарные многошпиндельные полуавтоматы (тмп). Шестишпиндельный полуавтомат мод. 1284

- •13.4.1 Назначение, принципы работы и компоновки полуавтоматов

- •13.4.3 Цикл работы станка мод. 1284

- •13.4.4 Устройство и работа отдельных механизмов и узлов полуавтомата

- •14 Агрегатные станки

- •15 Автоматические станочные линии

- •15.1 Основные понятия

- •15.2 Классификация автолиний

- •15.3 Типы и состав автоматических линий

- •15.4 Системы управления автолиниями

- •15.5 Транспортные устройства ал

- •16 Станки и станочные комплексы с числовым программным управлением

- •16.1 Станки с чпу. Обрабатывающие центры

- •16.1.1 Эффективность перехода в станках к чпу

- •16.1.2 Особенности устройства станков с чпу

- •16.1.3 Приводы подач станков с чпу

- •16.1.4 Датчики обратной связи

- •16.1.5 Шпиндельные группы станков с чпу

- •16.1.6 Накопители инструментов и обрабатываемых заготовок

- •16.1.7 Устройство, кинематика и работа обрабатывающего центра модели ир-500мф4

- •16.1.7.1 Назначение и возможности станка

- •16.1.7.2 Общее устройство и работа станка

- •16.1.7.3 Кинематика станка. Назначение гидроцилиндров

- •16.1.7.4 Устройство и работа некоторых механизмов станка

- •16.1.7.5 Цикл работы станка

- •А Цикл автоматической смены инструмента

- •Б Цикл автоматической смены спутников

- •16.2 Промышленные роботы

- •16.3 Гибкие производственные системы и интегрированные автоматизированные производства

- •17 Понятие об эксплуатации оборудования

7.2.1.2 Кинематика станка модели 262а

Кинематическая схема станка представлена на рис. 7.7.

1) Цепь вращения шпинделя: nдвnшп (М1)

![]()

2) Цепь вращения планшайбы: nдв nпл (М1)

![]()

3) Цепь осевой подачи шпинделя. 1 об.шпSо (М2)

![]()

4) Цепь винторезной подачи шпинделя: 1 об.шпSвинт (М2)

![]()

5) Цепи подач стола: 1 об.шпS (Sп); 1 об.плS' (S'п)

а) продольные подачи (М5, М6)

![]()

![]()

б) поперечные подачи (М6, 33)

![]()

![]()

6) Цепи вертикальной подачи шпиндельной бабки и синхронного перемещения люнета:

1 об.шпSв; 1 об.плS'в (М5, М6)

![]()

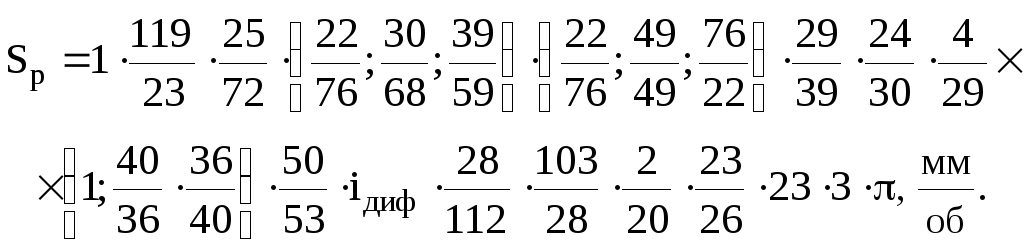

7) Цепь радиальной подачи суппорта планшайбы: 1 об.плSр (М3); iдиф=3/5

Часть передач привода радиального суппорта расположена в планшайбе, которой может сообщаться вращение. Поэтому движение на них может быть передано только от колеса, соосного с планшайбой. Таковым является колесо Z=103 блока 112-103. Частота его вращения определяется величиной радиальной подачи и частотой вращения планшайбы.

Для суммирования этих составляющих, в приводе радиальной подачи установлен суммирующий механизм – цилиндрический дифференциал, водило которого кинематически связано с планшайбой, а центральное колесо Z=15 – с коробкой подач.

При отключении радиальной подачи (Sр=0) колесо Z=28 пары 103:28 не должно вращаться вокруг своей оси. Для этого колесо Z=103 должно вращаться с частотой планшайбы, а значит передаточное отношение связывающей их цепи должно быть равно 1.

Исходя

из этих соображений принято:

![]() .

.

7.2.2 Координатно-расточные станки

Координатно-расточные станки предназначены в основном для обработки отверстий с точными межцентровыми расстояниями (точность до 5-1 мкм). На станках можно также фрезеровать плоскости, а также использовать их как измерительные машины для выполнения работ, связанных с контролем и точной разметкой.

Для точного измерения координатных перемещений применяются системы: механические, оптические, электрические и др.

Станки изготавливаются с точностью по классу А и эксплуатируются в термоконстантных помещениях.

Выпускаются станки в горизонтальном и вертикальном исполнениях. Последние могут быть одно- и двухстоечными.

Горизонтальные станки по компоновке подобны универсальным горизонтально-расточным станкам.

Вертикальные одностоечные станки (рис. 7.8,а) имеют следующие основные узлы:

А – шпиндельная бабка; Б – стойка; В – стол; Г – салазки поперечные; Д – станина; Е – привод перемещений стола.

В вертикальных двухстоечных станках (рис. 7.8,б) расточная головка А располагается на траверсе Ж, перемещающейся по стойкам Б; стойки для жёсткости соединены порталом И.

Выпускаются станки с рабочей поверхностью стола от Æ140 до размера 1400´2240 мм.

К станкам могут прилагаться вращающийся и поворотный столы.

7.2.3 Отделочно-расточные (алмазно-расточные) станки

По расположению оси шпинделя отделочно-расточные станки подразделяются на горизонтальные и вертикальные; по числу шпинделей – на одношпиндельные и многошпиндельные. Число шпинделей – обычно до 8. Наиболее распространено горизонтальное исполнение станков. Горизонтально-расточные станки в большинстве случаев строятся многошпиндельными, одно- или двухсторонними. Станки выпускаются, как правило, налаженными на обработку определенной детали.

Компоновочная схема горизонтального двухстороннего станка показана на рис. 7.9, где выделены: А – станина; Б,В – шпиндельные (расточные) головки; Г – приводы шпинделей; Д – мостики; Е – стол.

Каждый шпиндель станка находится в отдельной головке. Шпиндельные головки устанавливаются на мостиках станков на расстояниях, соответствующих расстояниям между осями обрабатываемых отверстий изделий. Стол, на котором монтируются приспособления для закрепления изделий, перемещается по горизонтальным направляющим станины. Привод расточных головок осуществляется от электродвигателя через ременную передачу. Привод рабочих подач и перемещений стола – как правило, гидравлический.

Станки часто оснащаются системами циклового программного управления, позволяющими выполнять быстрое изменение полуавтоматических циклов работы станка.

Типовые циклы работы двухсторонних станков следующие:

а) в приспособлении на столе устанавливается два изделия. Во время обработки одного производится закрепление другого. В этом случае стол после пуска сначала быстро перемещается влево, подводя изделие к инструменту, затем переключается на медленную подачу для расточки и по окончании рабочего хода останавливается. Для аналогичного движения стола вправо требуется снова пуск вручную;

б) на столе устанавливается одно изделие, которое обрабатывается расточными инструментами с двух сторон поочередно (например, предварительная расточка – с одной стороны и окончательная – с другой). Загрузка изделия осуществляется в среднем положении стола. После загрузки включается быстрый подвод стола с деталью к левому шпинделю (черновому), затем рабочая подача для обработки, по окончании которой происходит автоматическое переключение станка на аналогичное движение вправо для чистовой обработки. По окончании обработки справа стол снова быстро движется влево и останавливается в среднем положении, в котором готовое изделие снимается и производится загрузка следующей заготовки.

В конце обработки перед выводом инструмента шпиндель может затормаживается во избежание образования винтовых рисок на обработанной поверхности.