Лабораторный практикум

.pdf

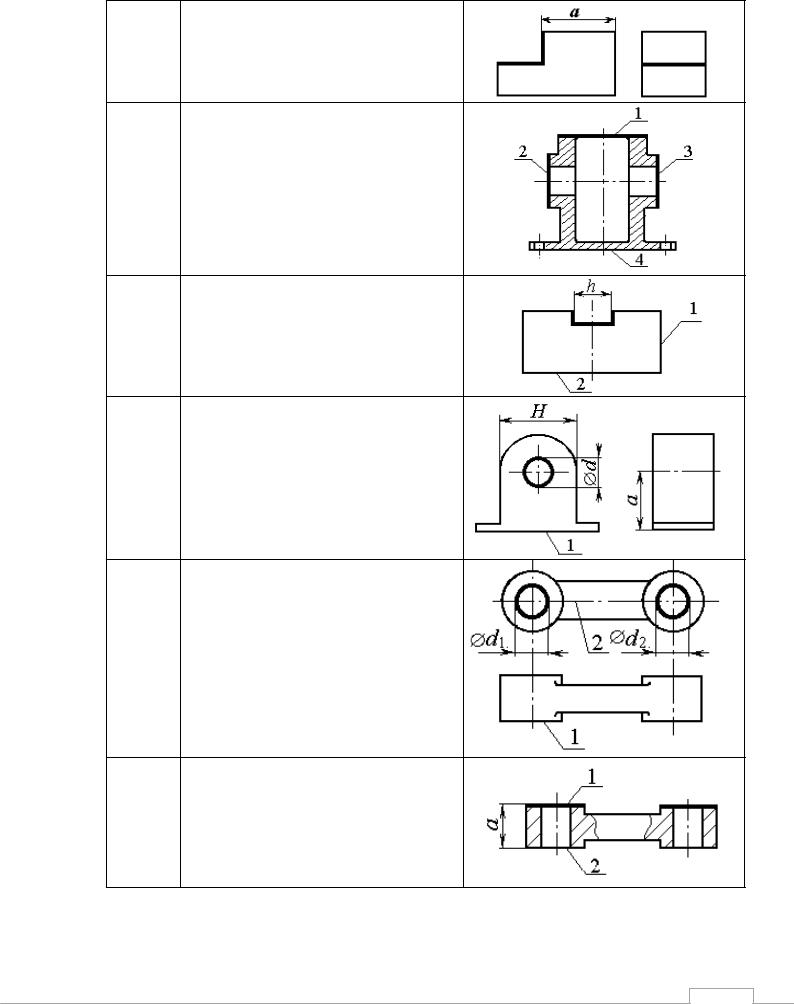

10Фрезеровать уступ. Выдержать размер а

11Фрезеровать плоскость 1, торцы 2, 3. Обеспечить параллельность плоскости 1 относительно плоскости 4

12Фрезеровать паз шириной h Обеспечить параллельность оси паза относительно плоскости 1, а дна паза – основанию 2

13Расточить отверстие d. Выдержать размер a. Обеспечить параллельность оси отверстия к плоскости 1, симметричность отверстия относительно наружного контура Н

14Обработать с применением кон-

дуктора отверстия |

d1 и |

|

d2 |

во втулках рычага. Обеспе- |

|

чить |

перпендикулярность |

осей |

отверстий к плоскости 1 и симметричность отверстий относительно общей плоскости симметрии 2

15Фрезеровать плоскость 1 рычага. Обеспечить размер а и параллельность плоскости 1 относительно плоскости 2

Продолжение табл. 2.1

11

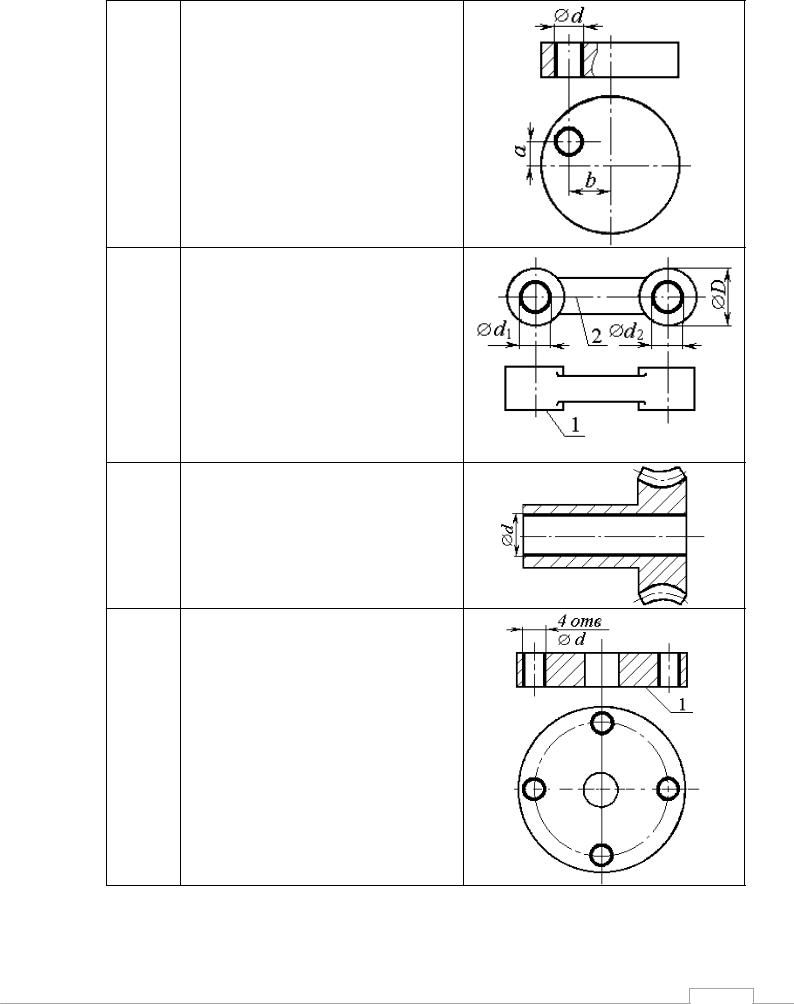

16Сверлить отверстие d в диске. Выдержать размеры а и b , обеспечить перпендикулярность оси отверстия относительно плоскости 1

17Обработать с применением кондук-

тора отверстия d1 иd2 во втулках рычага. Обеспечить симметричность отверстий относительно общей плоскости симметрии 2, перпендикулярность осей отверстий к плоскости 1 и соосность отверстия относительно наружной поверхности втулки D

18Протянуть отверстие d

19Сверлить четыре отверстия d. Обеспечить перпендикулярность осей отверстий относительно плоскости 1

Окончание табл. 2.1

12

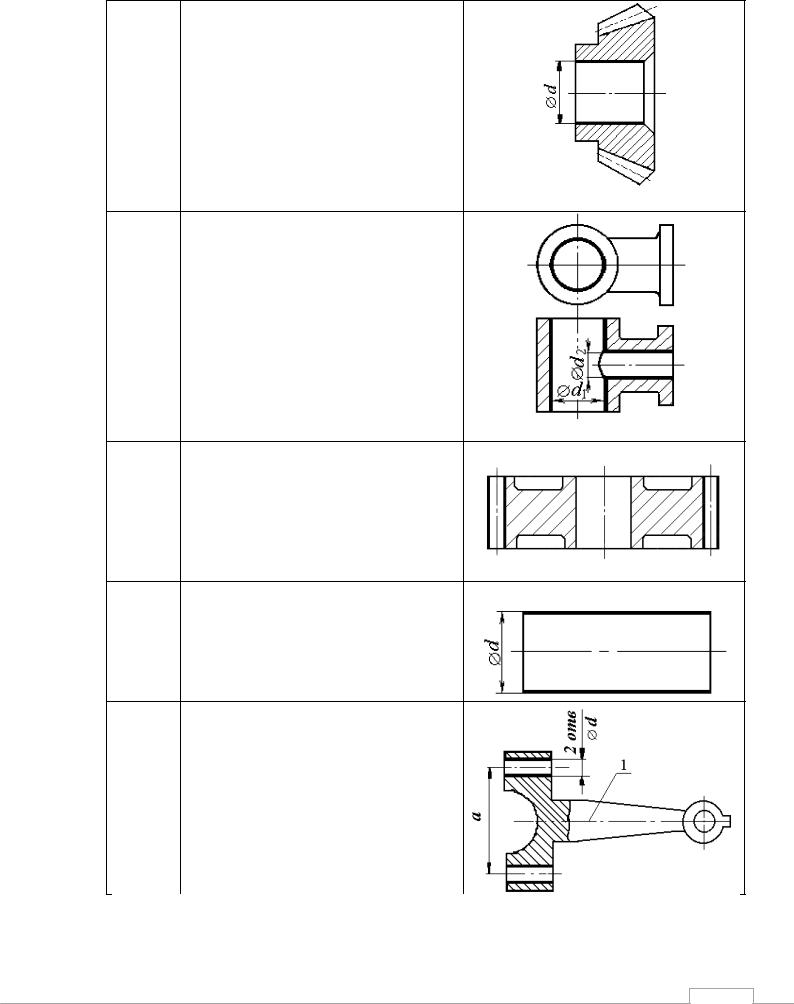

20 Протянуть отверстие d

21Расточить отверстия d1 и d2. Обеспечить симметричность осей отверстий относительно внешних контуров и перпендикулярность осей отверстий

22Нарезать зубья на колесе под последующее шлифование

23Шлифовать ролик. Обеспечить диаметр d. Центровые отверстия отсутствуют

24Сверлить два отверстия d под болты в шатуне. Обеспечить размер а между осями отверстий, параллельность осей отверстий и симметричность осей отверстий общей оси шатуна 1

5.Установить деталь в приспособление или на столе станка.

13

6.Привести эскиз установки детали (с конструктивным изображением установочных и зажимных элементов).

7.Вычертить схему установки с условным изображением опор и зажимов в соответствии СТ СЭВ 1803–79, ГОСТ 3.1107–81.

Отчет оформить в виде таблицы (табл. 2.2).

|

Таблица 2.2 |

|

|

Содержание операции. Задачи обра- |

Теоретическая схема базирования |

ботки |

|

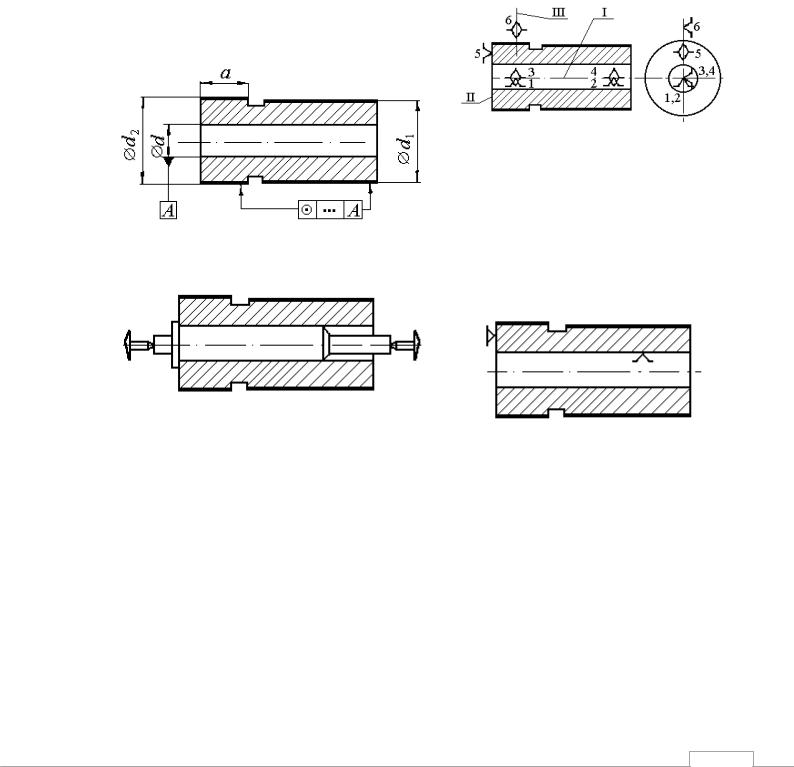

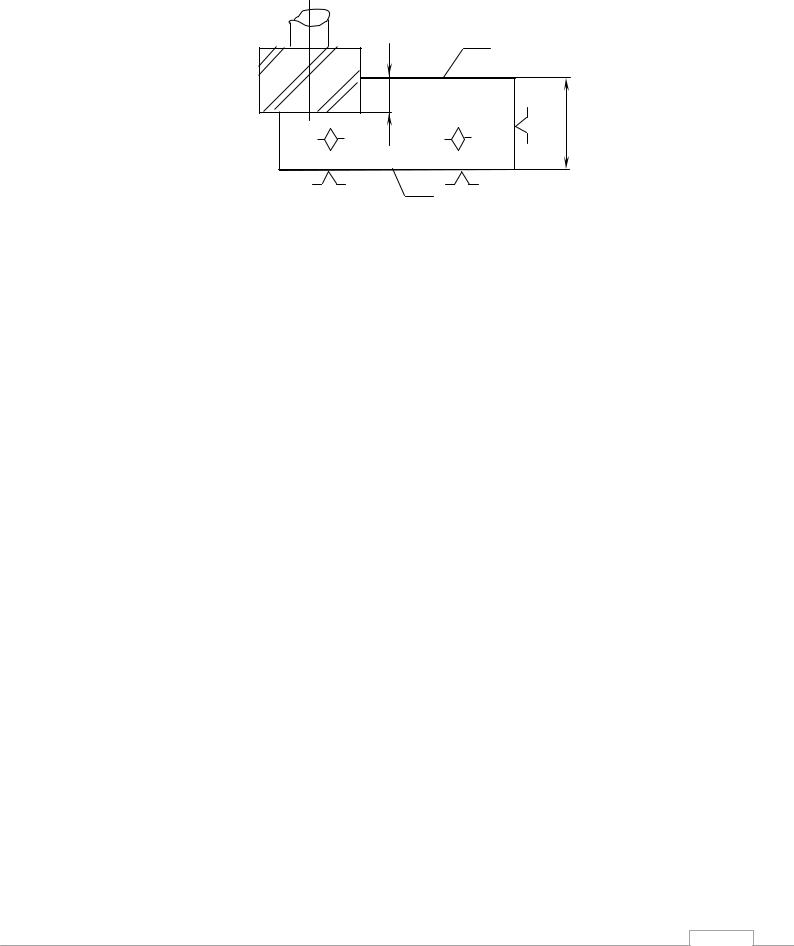

Обточить поверхности диаметром d1 |

|

и d2. Обеспечить их соосность с от- |

|

верстием d и выдержать размер а |

|

|

I - Технологическая двойная направля- |

|

ющая явная база; |

|

II - Технологическая опорная явная база; |

|

III - Технологическая опорная скрытая |

|

база. |

Эскиз возможной реализации теорети- |

Схема установки с условным изоб- |

ческой схемы базирования |

ражением опор и зажимов |

|

|

Установка заготовки на разжимной или |

|

жесткой оправке без зазора |

|

Содержание отчета |

|

1.Наименование работы.

2.Цель работы.

3.Содержание операции.

4.Формулировка задачи обработки.

5.Эскиз детали с условными обозначениями задач обработки (обозначение размеров, точности относительного положения поверхностей – перпендикулярности, соосности и т.д. согласно ЕСКД).

6.Теоретическая схема базирования.

14

7. Схема установки с условным изображением опор, зажимов установочных устройств, соответствующих ГОСТ 3.1107–81, и число лишаемых ими степеней свободы деталей.

8.Полные наименования баз.

9.Эскиз возможной реализации теоретической схемы базирования (эскиз установки).

Контрольные вопросы

1. Что понимается под служебным назначением машины?

2. Дать определение основных сборочных единиц.

3. Характеристика поверхностей детали по выполняемым ими функци-

ям.

4.Правило шести точек.

5.Основные принципы построения системы координат, четко связанной с деталью. Распределение функций координатных плоскостей.

6.Виды баз: по назначению, по лишаемым степеням свободы, характеру проявления.

7.Структура полного наименования базы

Литература [1,4,8,9].

15

Лабораторная работа № 3

ОБОСНОВАНИЕ СХЕМЫ БАЗИРОВАНИЯ

Цель работы: освоение методики выбора технологических баз для обеспечения требуемой точности размеров и относительных поворотов поверхностей обрабатываемой детали и обоснование схемы базирования для обеспечения точности указанных параметров. Работа выполняется в двух вариантах.

Общие сведения Согласно определению ГОСТ 21495-76 погрешность установки – это от-

клонение фактически достигнутого положения заготовки или изделия при установке (т.е. в процессе базирования и закрепления) от требуемого.

Погрешность установки у включает погрешности [5]:

-базирования б (отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого); Под базированием понимается придание заготовке или изделию требуемого положения относительно выбранной системы координат;

-закрепления з (погрешность, возникающая в результате приложения сил к заготовке или изделию, необходимого для обеспечения постоянства их положения, достигнутого при базировании);

-приспособления пр (погрешность, вызываемая неточностью изготовления и износа опорных элементов приспособления и ошибками его установки на станке.

При обработке деталей на настроенных станках методом автоматического получения размера погрешность базирования в случае нарушения принципа единства баз является соизмеримой, а в некоторых случаях превышающей заданный допуск на обработку. Выбор оптимальной схемы базирования, обеспечивающей заданную точность, простоту и идентичность конструкций приспособлений для закрепления детали является одним из важнейших этапов разработки технологического процесса. Погрешность базирования вникает вследствие несовпадения измерительной и технологической баз и относится только к конкретному заданному размеру, а не к детали в целом. Численно погрешность базирования для любого размера определяется как разность предельных расстояний, связывающих измерительную базу данного размера и технологическую базу, относительно которой производилась настройка инструмента на данный размер. Для примера, приведенного на рис

3.1.

бн Нmax Hmin TH

16

где бн - погрешность базирования для размера Н; Нmax , Hmin - предельные значения размера Н; TH - допуск на размер Н.

|

|

1 |

|

|

|

h |

|

|

|

4 |

|

5 |

6 |

H |

|

|

|

||

1, 2 |

2 |

3 |

|

|

|

|

|

||

|

|

|

|

Рис 3.1. Эскиз обрабатываемой детали. 1- измерительная база размера h; 2- технологическая база, относительно которой производилась настройка инструмента на достижение размера h.

Последовательность определения погрешности базирования:

1. Построить операционный эскиз с теоретической схемой базирова-

ния.

2.Определить технологическую базу, относительно которой настраивается инструмент для достижения заданного размера.

3.Определить измерительную базу для заданного размера.

4.Если в качестве измерительной и технологической баз является одна

ита же поверхность, то погрешность базирования б=0.

5.Если в качестве измерительной и технологической баз используются

разные поверхности, б 0 и ее необходимо определить расчетом как возможную разность предельных положений измерительной базы относительно технологической (рис. 3.1, 3.5).

Порядок выполнения работы

Вариант 1

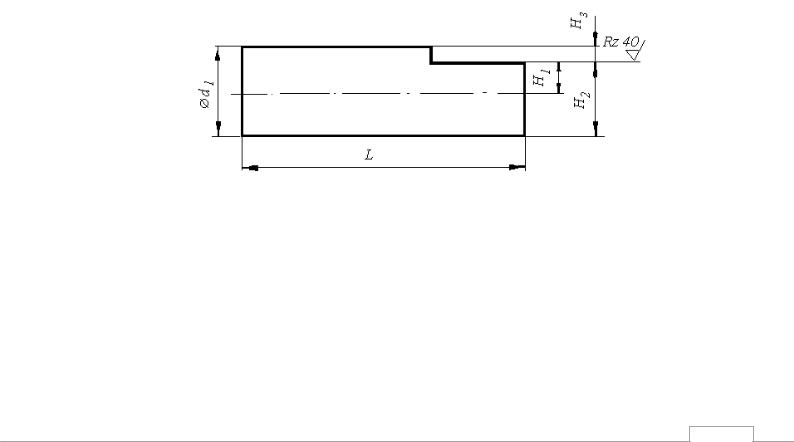

1.Ознакомиться с заданным эскизом обрабатываемой детали (рис 3.2).

2.Разработать возможные варианты схем базирования для эскиза дета-

ли.

3.Определить погрешности базирования по заданным параметрам А, В, α, β для каждой разработанной схемы базирования.

4.Выбрать схему базирования, обеспечивающую наибольшую точность заданных параметров.

5.Установить заготовку в соответствии с выбранной схемой базирова-

ния.

17

6.Используя метод пробных проходов, установить относительное положение режущих кромок фрезы и технологических баз деталей.

7.Обработать три детали при неизменной настройке.

|

|

|

|

А |

|

|

|

|

|

|

А |

||||||||||

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант 1 |

|

|

|

|

|

|

Вариант 2 |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант 3 |

Вариант 4 |

Рис. 3.2. Эскизы обрабатываемой детали с различными вариантами простановки размеров

8.Замерить полученные значения параметром детали.

9.Обработать три детали с установкой ее по другой схеме базирования

иоценить полученные размеры и относительные повороты поверхностей.

10.Сделать выводы по работе. Объяснить причины образования погрешностей базирования по рассмотренным вариантам схем базирования. Сопоставить разработанные схемы базирования с точки зрения точности заданных размеров и относительных поворотов.

Содержание отчета:

1.Наименование работы.

2.Цель работы.

3.Эскиз обрабатываемой детали.

4.Возможные теоретические схемы базирования детали.

18

5.Теоретические погрешности базирования по заданным параметрам точности детали.

6.Результаты измерений параметров А, В, , .

Теоретические схемы базирования, погрешности базирования и результаты измерений.

Пример оформления приведен в табл. 3.1. 7. Выводы.

Таблица 3.1

|

Теоретическая |

|

|

|

|

Параметры |

|

|

|

|

|

|

||

|

схема базиро- |

А |

|

В |

|

|

|

|

|

|

|

|

||

|

вания |

бА |

Резуль- |

|

бВ |

Ре- |

|

б |

|

Ре- |

|

б |

|

Ре- |

|

|

таты |

зуль- |

|

зуль- |

|

зуль- |

|||||||

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

измере- |

|

|

таты |

|

|

|

таты |

|

|

|

таты |

|

|

|

ний |

|

|

изме- |

|

|

|

изме- |

|

|

|

изме- |

|

|

|

|

|

|

ре-ний |

|

|

|

ре-ний |

|

|

|

ре-ний |

1. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Вариант 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

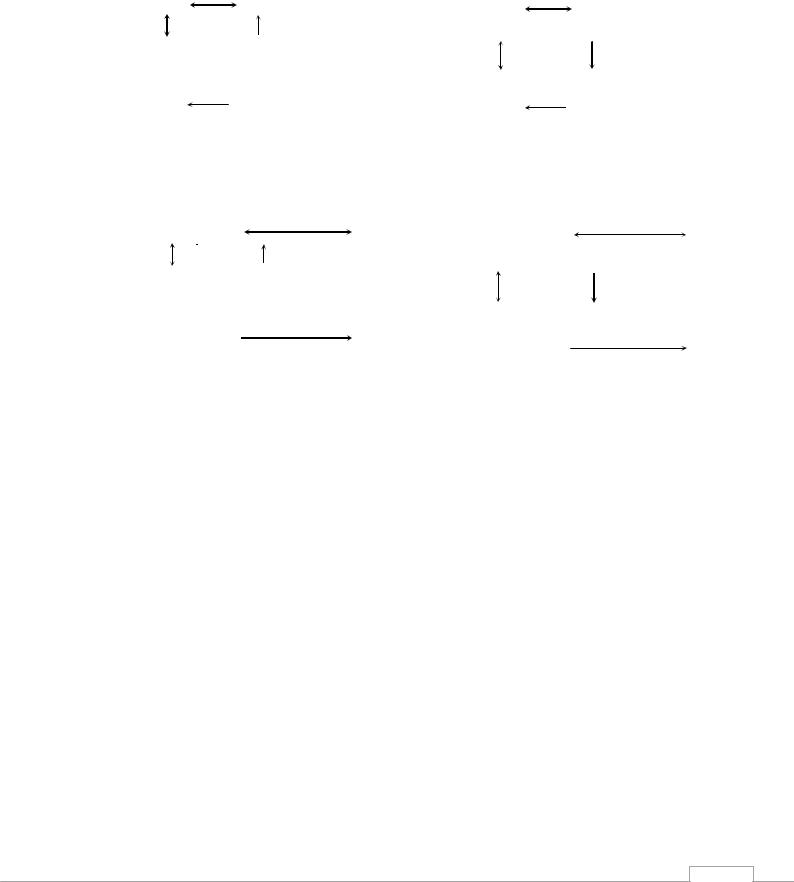

Порядок выполнения работы:

1. Ознакомиться с эскизом детали (рис. 3.3) и возможными вариантами простановки размера уступа Н1, Н2, Н3.

Рис. 3.3. Эскиз обрабатываемой детали

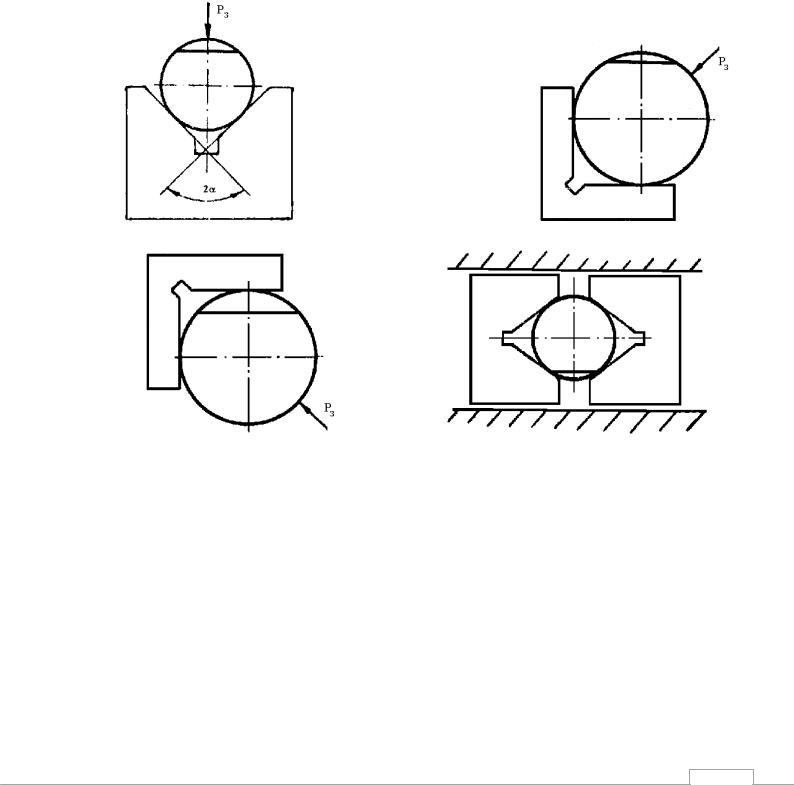

2. Изучить приведенные на рис. 3.4. эскизы установок.

3. Построить теоретические схемы базирования для каждого эскиза установки.

4. Построить технологические размерные цепи, принимая в качестве исходного (замыкающего) звена один из заданных размеров Н1, Н2, Н3.

19

5. Для каждой схемы установки (рис. 3.4) построить расчетные схемы, иллюстрирующие образование погрешностей базирования для размеров

Н1, Н2, Н3.

6. Рассчитать погрешности базирования для размеров Н1, Н2, Н3 по каждой из 4-х установок по следующим исходным данным:

предельные значения диаметра обрабатываемой детали dmax, dmin;

допуск на диаметр Td = 0,3 мм;

угол призмы приспособления = 90 30'

Расчетная схема для определения погрешностей базирования приведена на рис. 3.5.

1) |

2) |

3) |

4) |

Рис. 3.4. Эскизы установок детали

20