- •1 Описание объекта производства

- •2 Анализ технологичности конструкции детали

- •3 Определение серийности производства

- •4 Выбор методов изготовления заготовок

- •4.1.1 Литье в песчано-глинистые формы

- •4.1.2 Технологический процесс литья в песчано-глинистой форме.

- •4.1.3 Технологическая себестоимость заготовки

- •4.2.1 Получение заготовок методом горячей объемной штамповки

- •5 Сравнительный анализ метода получения заготовок

4.2.1 Получение заготовок методом горячей объемной штамповки

Горячая объёмная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине [4].

Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки.

Технологический процесс получение детали с помощью горячей

объемной штамповки

Назначаем припуски на механическую обработку заготовки. Для повышения пластичности металла при штамповке его нагревают до ковочной температуры (таблица 14) 1260 °С. Штамповку выполняют в открытых штампах.

Таблица 14 – Температурные интервалы горячей объёмной штамповки

|

Марка стали |

Предел прочности, sв, кг / мм2 |

Температура, °C |

Рекомендуемый интервал, °C | ||

|

Начало |

Конец | ||||

|

не выше |

не ниже | ||||

|

10 15 30 35 45 70 9Х 20Х 40Х 50ХН 18ХГТ 12ХН3А |

33 38 50 54 61 105 78 80 100 82 100 95 |

1280 1250 1280 1280 1260 1220 1150 1250 1200 1200 1250 1200 |

800 850 830 830 850 850 850 870 870 870 850 870 |

720 760 720 720 760 770 gp ALIGN="CENTER">800 800 800 800 800 760 |

1250 – 750 1220 – 800 1250 – 750 1250 – 750 1220 – 800 1180 – 800 1110 – 825 1200 – 800 1180 – 830 1180 – 830 1220 – 830 1180- 800 |

При открытой штамповке рекомендуются выбрать из пяти классов точности Т2 или Т3 в данном курсовом проекте принимаем класс точности – Т3, с целью получения более точной поковки [2].

Определяем группу стали. Сталь с массовой долей углерода свыше 0,35 % и до 0,65 % включительно или суммарной массовой долей легирующих элементов свыше 2,0 и до 5,0 % включительно – относится к группе М1.

Исходный индекс по номограмме в соответствии с ранее определенными параметрами (Н=7, М=1, С=1 и Т=2) составил – 2, проверяем расчетом по формуле:

|

И=Н+М+С+2(Т-1)

=1+1+1-2+2

|

(12) |

Таблица 15 – Основные припуски (ГОСТ 2789 – 73) [3]

|

Исходный индекс ИИ

|

Высотные размеры Н, h1 детали | |||||||||||

|

До 25 включительно |

Св. 25 до 40 включ. |

Св. 40 до 63 включ |

Св. 63 до 100 включ. | |||||||||

|

Диаметр и глубина | ||||||||||||

|

До 40 включительно |

Св. 40 до 100 включ. |

Св. 100 до 160 включ. |

Св. 160 до 250 включ. | |||||||||

|

Параметр шероховатости Rа, мкм, по чертежу детали:

а – от 12,5 до 100 включ., б – от 1,6 до 10 включ., в – до 1,25 | ||||||||||||

|

а |

б |

в |

а |

б |

в |

а |

б |

в |

а |

б |

в | |

|

1 |

0,4 |

0,6 |

0,7 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

|

2 |

0,4 |

0,6 |

0,7 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

|

3 |

0,5 |

0,6 |

0,7 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

0,9 |

|

4 |

0,6 |

0,8 |

0,9 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

|

5 |

0,6 |

0,8 |

0,9 |

0,7 |

0,9 |

1,0 |

0,8 |

1,0 |

1,1 |

0,9 |

1,1 |

1,2 |

После выбора класса точности устанавливаем кузнечные напуски на боковые поверхности поковки (перпендикулярные плоскости разъёма штампа), для облегчения извлечения её из штампа, назначаются штамповочные уклоны. Различают наружные a и внутренние b уклоны. Внутренние уклоны на 2о – 3о больше наружных, т.к. при охлаждении поковки её внутренние поверхности прижимаются к штампу, а наружные отходят от стенок штампа, уменьшая вероятность застревания поковки в штампе.

Штамповочные уклоны принимаем из таблицы 16.

Таблица 16 – Штамповочные уклоны

|

Штамповочное оборудование |

Допустимо | ||

|

h / b |

Внешний угол, α |

Внутренний угол, β | |

|

Гидравлические и механические прессы |

до 2 2 – 5 5 – 7 |

3 5 7 |

5 7 10 |

Величина уклонов α (на наружной) и β (на внутренней) на поверхностях поковки на прессах с выталкивателями или ГКМ должна быть не более α=5°, β =7°.

Принимаем размеры штампа:

Наружная поверхность – 5о;

На внутренней поверхности – не более 7 о, принимается 5о;

Допускаемое отклонение от плоскостности – 0,8 мм;

Допускаемое смещение по поверхности разъема штампа – 0,8 мм;

Допустимая величина высоты заусенца – 5 мм;

Допустимые значения отклонений от указанных выше величин штамповочных уклонов не должна быть более ±0,25 (25 %).

Отрезаем

пресс

- ножницами НКМ

40 от пластины с размерами 10х240 мм, длину

заготовки для одной детали 10Х10.

Нагреваем

заготовку в индукционной

кузнечной нагреватель DW-MF-90

к. «Мосииндуктор» до

температуры равной 1200![]() примерно за 90 сек. после чего вынимаем

ее и помещаем на кривошипном

горячештамповочный пресс (КГШП) (рисунок

9)

Штампуем

с усилием 40 тон. после это заготовка

(рисунок 10) удаляется со штампа толкателями.

Получаем поковку без облоя. Для выполнения

остальных отверстий и фаски отправляем

заготовку на механическую обработку.

После чего операция повторяется.

примерно за 90 сек. после чего вынимаем

ее и помещаем на кривошипном

горячештамповочный пресс (КГШП) (рисунок

9)

Штампуем

с усилием 40 тон. после это заготовка

(рисунок 10) удаляется со штампа толкателями.

Получаем поковку без облоя. Для выполнения

остальных отверстий и фаски отправляем

заготовку на механическую обработку.

После чего операция повторяется.

Время выдержки заготовки в печи производится по формуле Н.Н.Доброхотова:

|

|

(13) |

где Т – общее время нагрева, включая выдержку, ч;

К – коэффициент учитывающий степень легирования стали (принимается равным 10 для углеродистой стали и 20 – для легированной);

α – коэффициент, зависящий от способа укладки заготовок в печи: для штучных заготовок круглого сечения, нагреваемых со всех сторон (единичное производство) a = 1, а для плотноуложенных (массовое или серийное производство) a = 2;

D – диаметр заготовки (размер стороны), (мм).

|

|

(14) |

Необходимое усилие деформирования определяется по формуле:

|

|

(15) |

где PД – усилие деформирования, кг;

z – коэффициент, учитывающий условия деформирования;

m – коэффициент, учитывающий объём заготовки;

k – удельное давление деформирования (для конструкционных сталей принимается равным 6000 кг / cм2);

f – площадь проекции штампуемой поковки на плоскость разъёма штампа

(без учёта облоя), см2.

|

|

(16) |

Усилие пресса для обрезки облоя определяется по формуле:

|

|

(17) |

где Pо – усилие пресса, кг;

n – коэффициент, учитывающий притупление режущих кромок (n = 1,6 –1,8);

sср – предел прочности материала поковки на срез, кг / мм2,

|

|

(18) |

|

|

(19) |

где sв – предел прочности материала поковки, кг / мм2 (табл. 4);

Fср – площадь среза, мм2, подсчитывается как:

|

|

(20) (21) |

где Z – периметр обрезаемого слоя, мм;

h = 3 – 4 мм – толщина облоя.

|

|

(22) |

Результат занесен в таблицу 17. Полученный штамп изображен на рисунке 9, 10.

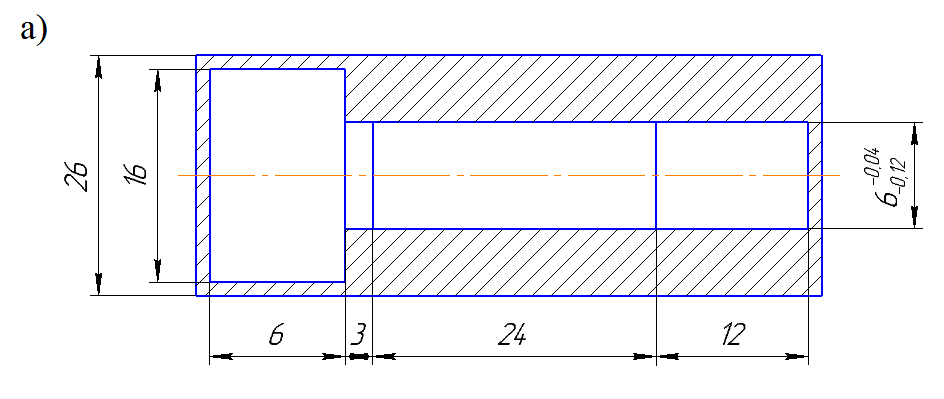

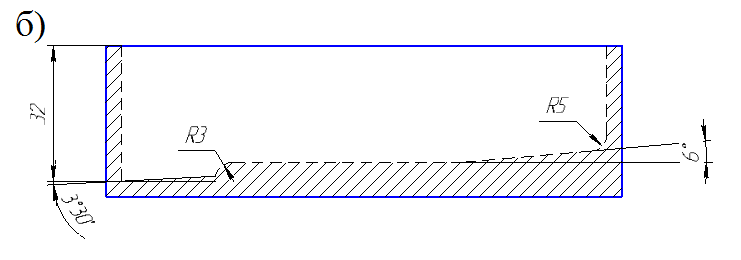

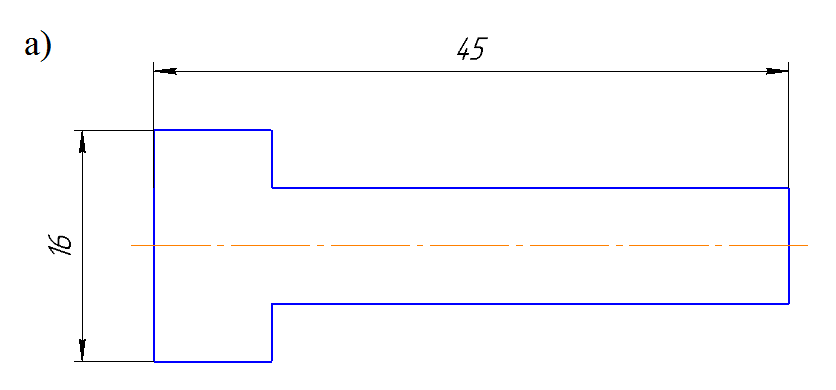

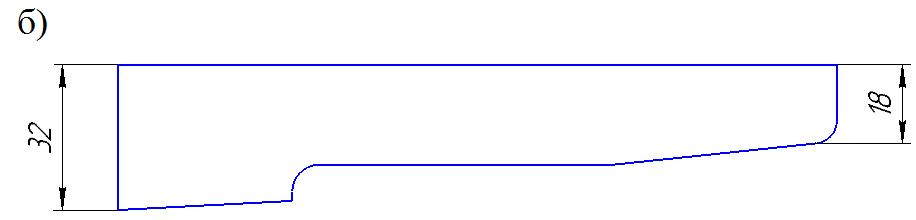

Рисунок 9 – Пресс-форма а) вид сверху, б) вид с боку

Рисунок 10 – Заготовка а) вид сверху, б) вид с боку

Таблица 17. Рез

ультаты расчетов

|

Наименование параметра |

Численное значение |

|

Способ производства (массовое, серийное, единичное) |

серийное |

|

Масса детали GД, кг |

1,7 |

|

Масса поковки GП, кг |

1 |

|

Масса исходной заготовки GЗ, кг |

2,3 |

|

Коэффициент использования металла К, % |

10 |

|

Температурный интервал нагрева заготовки, °С |

1260 |

|

Время нагрева заготовки в печи Т, ч |

6 |

|

Усилие деформирования PД, кг |

4032 |

|

Усилие пресса на обрезку облоя РО, кг |

1.2 |

Вывод: Применение объёмной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия.

Технологическая себестоимость заготовки

В стоимость заготовки входит:

Рабочая сила (3 рабочих);

Стоимость оборудования (2 станка (фрезеровальный и сверлильный станки, индукционный кузнечный нагреватель));

Материал (сталь 45Л).

|

|

(23) |

|

|

(24) |