Меламиноформальдегидные смолы

.docxМЕЛАМИНО-ФОРМАЛЬДЕГИДНЫЕ СМОЛЫ, термореактивные олигомерные продукты поликонденсации меламина с формальдегидом в присутствии щелочных и кислотных катализаторов. Состав продуктов зависит от условий синтеза (мольного соотношения формальдегида и меламина, т-ры, рН среды).

При поликонденсации меламина с формальдегидом происходит гидроксиметилирование меламина по аминогруппам и конденсация образующихся при этом метилольных производных. Вследствие наличия в меламине трех NH2-групп с ним может прореагировать до шести молекул СН2О; при этом могут образоваться продукты с разл. степенью замещения - от моно- до гексаметилолмеламина. Присоединение первых трех молекул СН2О к меламину протекает с большей скоростью, чем последующих трех. Это связано с большими различиями констант равновесия и констант скоростей гидроксиметилирования меламина и его метилольных производных. Так, по мере замещения в меламине от одного до шести атомов Н константы скорости гидроксиметилирования уменьшаются почти в 10 раз, а константы равновесия-в 40 раз. Этим и обусловлено образование смеси продуктов, различающихся содержанием метилольных групп в меламине. С увеличением содержания формальдегида в реакц. среде возрастает кол-во продуктов с большей степенью замещения, а также степень превращ. меламина. Так, при молярных соотношениях в поликонденсации (40 °С, рН 9, 24 ч) СН2О и меламина, равных 1, 3, 5 и 7, степень превращ. меламина составляет 40, 80, 90 и 100%.

Им соответствуют след. составы продуктов р-ции (в %): ок. 30 монометилолмеламина и 7 диметилолмеламина; ок. 36 (моно-), 30 (ди-) и 10 (три-); ок. 27 (моно-), 36 (ди- и три-), 9 (тетра-) и 2 (пента-). Гексаметилолмеламин обнаруживается в составе продуктов лишь при соотношении СН2О: мела-мин > 10. При соотношении СН2О:меламин, равном 30, возрастает кол-во тетра-, пента- и гексаметилолмеламинов до 32, 30 и 12% соотв., а содержание моно-, ди- и триме-тилолмеламинов уменьшается.

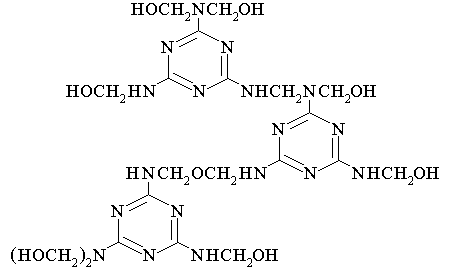

Конденсация метилольных производных меламина завершается образованием термореактивных олигомеров разветвленной структуры. Степень поликонденсации обычно не превышает 3. Ниже приведена структура олигомера:

В пром-сти меламино-формальдегидные смолы получают по периодич. или непрерывной схеме. Товарный формалин (53-54 маc. ч. в расчете на 100%-ный формальдегид) заливают в реактор, разбавляют водой до 30%-ной концентрации и добавляют р-р щелочи до рН 7,8-8,5. Затем в реактор при работающей мешалке загружают меламин (100 маc. ч.), и реакц. смесь нагревают до 80-95 °С. Поликонденсацию ведут при этой т-ре до достижения "водного числа" смолы (кол-во воды в мл, добавленное к реакц. р-ру до его помутнения), равного 6-15, после чего р-р охлаждают и фильтруют. Смолу получают в виде водного 50%-ного р-ра. С помощью сушки (термической в вакууме, а также распылением) получают порошкообразные меламино-формальдегидные смолы.

Отверждаются меламино-формальдегидные смолы при нагр. в нейтральной и щелочной средах, при комнатной т-ре-в кислой среде, превращаясь в нерастворимые и неплавкие сетчатые полимеры. Продукты отверждения обладают высокой прочностью, дуго-, тепло-, водо-, износо- и светостойкостью, хорошей окра-шиваемостью.

Для получения р-римых в орг. р-рителях и водоразбавляе-мых смол, способных совмещаться с разл. пластификаторами и др. олигомерами и полимерами, осуществляют модификацию меламино-формальдегидных смол спиртами (чаще бутиловым), мочевиной, гуанаминами и др. (см., напр., Мочевино-формальдегид-ные смолы).

Применяют меламино-формальдегидные смолы как связующее в произ-ве амино-пластов (напр., пресспорошков, дугостойких прессматериа-лов, декоративных бумажнослоистых пластиков, асбоплас-тиков, искусств. мрамора), для пропитки бумаги, картона и тканей с целью придания им водостойкости, снижения усадки и придания несминаемости. Меламино-формальдегидные смолы, модифицированные спиртами,-основа меламино-алкидных лаков (см. Алкидные смолы), а модифицированные Na-солью n-аминобензолсуль-фокислоты - пластификаторы бетонов.

Исп. литература для статьи «МЕЛАМИНО-ФОРМАЛЬДЕГИДНЫЕ СМОЛЫ»: Вирпша 3., Бжезиньский Я., Аминопласты, пер. с польск., М., 1973; Технология пластических масс, под ред. В. В. Коршака, 2 изд., М., 1976; Сорокин М.Ф., Шодэ Л. Г., Кочнова 3. А., Химия и технология пленкообразующих веществ, М., 1981. В. К. Нинин.

Меламино-формальдегидные смолы

Меламино-формальдегидными смолами называют термореактивные олигомерные продукты поликонденсации меламина С3Н6N6 с формальдегидом.

При конденсации формальдегида с меламином в присутствии щелочных или кислотных катализаторов образуются гидроксиметильные производные, содержащие от 1 до 6 метилольных групп -CH2OH.

Например:

Формальдегид взаимодействует с меламином по типу нуклеофильного присоединения. Нуклеофил – молекула меламина, содержащая три группы -NH2 с неподеленной парой электронов на атоме азота. Присоединение первых трех молекул СН2О к меламину протекает с большей скоростью, чем последующих трех.

Конденсация метилольных производных меламина завершается образованием термореактивных олигомеров, например:

При формовании изделий олигомеры отверждаются (нагреванием в нейтральной и щелочной средах, или при комнатной температуре — в кислой среде), превращаясь при этом в нерастворимые и неплавкие сетчатые полимеры. Продукты отверждения обладают высокой прочностью, дуго–, тепло–, водо–, износо– и светостойкостью, хорошей окрашиваемостью.

Применяют меламино-формальдегидные смолы как связующее в производстве аминопластов (пресспорошков, прессматериалов, декоративных бумажнослоистых пластиков, асбопластиков, искусственного мрамора), для пропитки бумаги, картона и тканей с целью придания им водостойкости, несминаемости и снижения усадки

http://www.chemistry.ssu.samara.ru/chem4/o343_5.htm

Меламино-формальдегидная смола, модифицированная бу-таяолом, представляет собой прозрачную, с незначительным желтым оттенком, сиропообразную жидкость, имеющую вязкость 40 - 50 сек. Она выпускается в виде 50 % - ного раствора в бутаноле. Раствор смолы разбавляется бутанолом, толуолом и ксилолом и совмещается с касторовым маслом, полиэфирными смолами ( раствор в ксилоле или толуоле) и растворами нитроцеллюлозы. ИУВИ ла холоду с применением специальных катализаторов и дают прозрачные, твердые блестящие иленми.

Меламино-формальдегидная смола, модифицированная бута-нолом, представляет собой прозрачную, с незначительным желтым оттенком, сиропообразную жидкость, имеющую вязкость 40 - 50 сек. Смола имеет кислотное число 2 - 5 мг КОН. Она выпускается в виде 50 % - ного раствора в бу-таноле. Раствор смолы разбавляется бутанолоя, толуолом и кси-лолом и совмещается с касторовым маслом, полиэфирными смолами ( раствор в ксилоле или толуоле) и растворами нитроцеллюлозы. Растворы смолы, нанесенные на стеклянную или металлическую поверхность, высыхают при 100 - 110 в течение 45 - 60 мин.

Меламино-формальдегидная смола представляет собой раствор продукта конденсации меламина, формальдегида и бутанола в бутаноле или в смеси бутанола с ксилолом. Предназначается для изготовления лаков и эмалей горячей сушки.

Меламино-формальдегидную смолу также используют в смеси с алкидными смолами, но их соотношение варьируется в пределах, соответствующих требованиям, предъявляемым к конечному качеству покрытия. Так, для окраски поверхности автомашин с высокими требованиями к декоративности используют рецептуры с более высоким содержанием меламино-форм альдегидной смолы высокого качества.

Большинство меламино-формальдегидных смол получают взаимодействием 5 - 6 моль формальдегида с 1 моль меламина, заменяя таким образом почти все водородные атомы аминогрупп метилольными группами.

Получение меламино-формальдегидных смол по химизму процесса сводится к образованию метилольных производных меламина и последующей их поликонденсации и бутанолизации.

Синтез меламино-формальдегидных смол также проводят в две стадии. Сначала получают метилольные производные, а затем их этерифицируют бутиловым спиртом, причем в последней стадии осуществляется одновременно поликонденсация.

Модификация меламино-формальдегидных смол полиэфирами легко осуществима, если сначала частично этерифициро-вать многоатомные спирты многоосновными кар боковыми кислотами, а затем этерифицировать метилолмеламины, используя свободные гидроксильные группы полиэфира. Получение сначала простых эфиров действием многоатомных спиртов с последующим образованием сложных эфиров дает худшие результаты.

Синтез меламино-формальдегидных смол также проводят в две стадии. Сначала получают метилольные производные, а затем их зтерифицируют бутиловым спиртом. В последней стадии осуществляется одновременно лоликонденсация.

Добавка меламино-формальдегидных смол ( 10 - 16 %) в масля-но-глифталевые лаки увеличивает скорость их отверждения, повышает твердость, цементирующую способность лаковой пленки и ее электрическую прочность после воздействия воды и повышенной относительной влажности.

В мочевино-формальдегидных и меламино-формальдегидных смолах соответственно определяют содержание мочевины и мела-мина, а также свободного формальдегида, общее содержание формальдегида, метилольных групп, содержание азота, а в модифицированных спиртами смолах-содержание алкоксильных групп.

В присутствии меламино-формальдегидной смолы выпадает кристаллический осадок светло-фиолетового цвета, являющийся смешанной медноаммиачной солью циануровой кислоты.

На основе меламино-формальдегидных смол с целлюлозным наполнителем получают прессовочные материалы высокой твердости, теплостойкие и менее подверженные действию горячей воды, разбавленных щелочей и кислот, чем аминопласты.

На основе меламино-формальдегидных смол, модифицированных кремнийорганическими смолами, и асбестового наполнителя выпускается прессматериал, отличающийся дугостойкостью, тепло - и тро-пикостойкостью.

Для пластификации меламино-формальдегидной смолы можно применять тунговое и льняное полимеризованное масла; наиболее целесообразно использовать невысыхающие глифталевые смолы, из которых лучшими являются смолы, модифицированные насыщенными высшими жирными кислотами. Глифталевый пластификатор, модифицированный касторовым маслом, также обладает хорошими свойствами и находит широкое применение.

Клеи на основе меламино-формальдегидных смол используются в производстве макулатурного картона, прессованных продуктов из древесных отходов и спортивных товаров. Клеи из немодифицированных смол по долговечности сравнимы с клеями на основе фе-ноло - п резорцино-формальдегпдных смол.

Клеи на основе меламино-формальдегидных смол используются в производстве макулатурного картона, прессованных продуктов из древесных отходов и спортивных товаров. Клеи из немодифицированных смол по долговечности сравнимы с клеями на основе фе-ноло - и резорцино-формальдегидных смол.

Водостойкость и теплостойкость меламино-формальдегидной смолы почти столь же высока, как фенольно-формальдегидных. Моче-вино-формальдегидные смолы в конечной стадии полностью теряют способность растворяться в воде, но поглощают ее в количестве около 2 % при 20 и 3 - 4 % при кипячении в течение 10 мин. При температуре выше 145 С начинается постепенное разрушение смолы.

Пресспорошки на основе меламино-формальдегидных смол по технологическим свойствам несколько уступают феноло-форм-альдегидным. Они содержат большее количество низкомолекулярных веществ и более гигроскопичны, поэтому при прессовании выделяется много газообразных веществ, что усложняет процесс формования изделий.

Прессматериалы на основе меламино-формальдегидных смол имеют более высокую водо - и теплостойкость, чем Прессматериалы на основе мочевино-формальдегидных смол.

Прессматериалы на основе меламино-формальдегидных смол имеют более высокую водо - и теплостойкость, чем прессматериалы на основе мочевино-формальдегидных смол.

Фильтрация бутанольного раствора меламино-формальдегидной смолы проводится на фильтре через слой асбестового волокна.

Применяют для производства меламино-формальдегидных смол в пластмасс.

Однако высокая стоимость меламино-формальдегидной смолы ограничивает применение К.

Пресспорошки на основе меламино-формальдегидных смол потех нологическим свойствам несколько уступают феноло-форм-альдегидным. Они содержат большее количество низкомолекулярных веществ и более гигроскопичны, поэтому при прессовании выделяется много газообразных веществ, что усложняет процесс формования изделий.

Представляет собой раствор эпоксидной меламино-формальдегидной смолы, полиэфира, себациновой кислоты ПУ-24 в летучих органических растворителях с добавкой пигментов. Применяется для открашивания приборов. Отвердение происходит в процессе сушки без применения специального отвердителя. Покрытия обладают теплостойкостью, морозостойкостью, высокой твердостью, хорошей гибкостью.

Растворы мочевино - и меламино-формальдегидных смол ( К-411-02, К-421-02, рис. 4 б) при распылении дают широкий факел, четко ограниченный и равномерный отпечаток на осади-тельном электроде.

Применение мочевино - и меламино-формальдегидных смол в качестве отвердителей эпоксидных смол связано так же как и при добавлении фенольных смол, с необходимостью горячей сушки покрытий при 150 - 200 С.

Из пластмасс на основе меламино-формальдегидных смол ( мелалит) изготовляют хозяйственную посуду, отличающуюся легкостью, гигиеничностью и достаточной прочностью. Эта посуда применяется на различных видах транспорта, при работах в полевых условиях, а также в медицинских учреждениях.

Меламино-формальдегидные смолы, синтетические продукты, применяемые в производстве пластмасс (см. Аминопласты), карбамидного клея, декоративных слоистых пластиков, лаков и др. В химическом отношении это олигомеры, образующиеся в результате поликонденсации меламина с формальдегидом. Синтез М.-ф. с. осуществляют в 2 стадии при мольном соотношении меламина к формальдегиду 1:(2—12). На 1-й стадии при 80—90 °С и pH 8,5 образуются различные метилольные производные меламина, на 2-й происходит дальнейшая поликонденсация их в кислой среде. Так, для получения наиболее ценных в техническом отношении М.-ф. с. реакционную смесь охлаждают до 50—60 °С и в неё вводят кислоту. М.-ф. с. — аморфные продукты белого цвета, хорошо растворяются в воде, но не растворяются в органических растворителях. Для придания им гидрофобности, а также способности совмещаться с пластификаторами и растворяться в органических растворителях (при производстве лаков), метилольные группы смол этерифицируют спиртами, главным образом н-бутанолом и метанолом. М.-ф. с. отверждают при повышенных температурах или при комнатной температуре в присутствии слабокислых катализаторов.

Лит.: Технология пластических масс, под ред. В. В. Коршака, М., 1972.

История появления

В 1834 г. при сплавлении тиоцианата калия с хлоридом аммония Либих впервые получил меламин. Потом, в 1913 г., Штоле и Краух произвели его другим путем, из дициандиамида, но первые промышленные установки, основанные на этом методе, появились значительно позднее, в конце тридцатых годов XX века. После второй мировой войны начали разрабатывать технологию производства продукта из карбамида. Синтез меламина из мочевины был впервые осуществлен в начале 40-х гг., но лишь в 60-е обратил на себя внимание промышленности. И до семидесятых годов прошлого века так и продолжали эксплуатироваться два типа установок получения меламина из дициандиамида и карбамида.

Рост популярности способа синтеза меламина из карбамида совпал с ростом популярности последнего как удобрения. По мере того как производство карбамида приобретало массовый характер, а технология совершенствовалась, все более выгодным становилось производство меламина на его основе. В настоящее время весь этот химический продукт в мировой промышленности так и получают из карбамида.

Специалисты ОАО "НИИК" (бывший Дзержинский филиал ГИАП) в конце 1950-х гг. первыми в мире разработали непрерывный процесс его получения из дициандиамида, который являлся исходным материалом, как и в большинстве промышленных процессов того времени, осуществлявшихся в периодическом режиме.

Тогда же в Кировакане (Ванадзор, Армения) ОАО "НИИК" была спроектирована и успешно действовала более 20 лет промышленная установка высокого давления мощностью 6 тыс. т/год

Одновременно с ее проектированием были, начаты исследования, направленные на создание процесса получения меламина из карбамида при высоком давлении. На их основе силами института в Дзержинске, на Чернореченском химзаводе (сегодня ОАО "Корунд"), спроектировали и построили опытно-промышленную установку. Однако параллельно проводившиеся за рубежом работы по созданию аналогичных процессов раньше достигли промышленного воплощения. С пуском в 1968 г. в Кировакане установки на базе комплектно закупленного у фирмы Montedison оборудования специалисты ОАО "НИИК" сосредоточились на процессе освоения приобретенной техники, решая проблемы усовершенствования системы обогрева реактора, его интенсификации, качества меламина, очистки сточных вод.

Дальнейшие работы позволили спроектировать и запустить в 1985 г. в Кировакане новую установку, превосходящую аналогичную (фирмы Montedison) по ряду параметров (усовершенствованный реакторный узел, качество продукта, очистка сточных вод и др.).

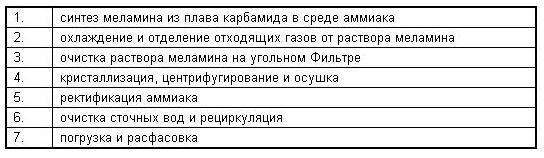

Промышленные технологии

Было предложено несколько технологических схем промышленного получения меламина на основе карбамида, каждая из которых обладала своими характерными особенностями. Схемы, прежде всего, отличаются тем, проводится ли синтез в одну или две стадии. Второе отличие - разное рабочее давление. При синтезе под высоким давлением обычно отпадает необходимость в катализаторах. Соответственно их применение позволяет проводить процесс при гораздо более низком давлении, вплоть до атмосферного. Вначале были разработаны схемы высокого давления. Значительные трудности при эксплуатации производства создавала коррозия оборудования, весьма интенсивная при высоких показателях температуры и давления. Первые установки низкого давления пущены в 1967г.

Разница технологий была также обусловлена необходимостью переработки побочных продуктов. При синтезе меламина из карбамида на один моль продукта образуется три моля диоксида углерода и шесть молей аммиака. Выбор схемы переработки этих отходов определялся, прежде всего, выбором метода синтеза меламина, а также местом расположения установки и возможностью переработки газов в производстве карбамида. Известные схемы отличаются и способами выделения меламина из реакционной смеси и его последующей очистки.

Разработки фирм Montedison (Италия), NissanChemical (Япония) были основаны на пиролизе карбамида при высоком давлении без катализатора, в технологии ВАSF (ФРГ), Stamicarbon (Нидерланды), Chemilinz (Австрия) используется каталитический пиролиз карбамида при низком давлении. Выбор методов делался компаниями на основе успешного развития какого-то определенного направления научно-исследовательских и проектно-конструкторских работ.

По технологии пиролиза карбамида при высоком давлений без катализатора реакция образования меламина происходит при давлении 8-10 МПа и температуре 380-400°С; по технологии каталитического пиролиза карбамида при низком давлении - при давлении до 0,7 МПа и температуре 380-390°С. Оба процесса успешно конкурируют между собой, т.к. близки по технико-экономическим показателям. Качество получаемого меламина в обеих технологиях примерно одинаково.

Из материалов иностранных фирм следует, что в каждом процессе имеют место выбросы в атмосферу, сточные воды и твердые загрязненные отходы.

ОАО "НИИК" предлагает технологию пиролиза карбамида при высоком давлении без катализатора. Предложение основано на собственном пакете ноу-хау, накопленном во время исследовательской и проектной деятельности, работ по научному сопровождению и совершенствованию технологии действующих промышленных установок.

Технологии под высоким давлением имеют свои преимущества перед каталитическими. К ним относятся следующие:

- способы высокого давления не требуют применения катализаторов, и при их использовании нет необходимости решения ряда проблем, связанных с подбором катализаторов, поддержанием их активности, возможным отравлением, закупкой в связи с потерей активности, измельчения и износа (потери). Последнее обстоятельство может также явиться источником нерастворимых примесей в полученном продукте. Наконец, присутствие катализатора в реакторе неизбежно усложняет его конструкцию в связи с необходимостью равномерного распределения газообразного сырья по всему сечению катализатора (в неподвижном или псевдоожиженном слое). В процессе фирмы DSM, например, реактор имеет дополнительные устройства для улавливания и циркуляции катализатора;

- объемы реакционной аппаратуры в методах высокого давления значительно ниже, чем в методах низкого давления;

все процессы получения меламина из карбамида сопровождаются образованием большого количества стехиометрической смеси аммиака и двуокиси углерода. Наиболее рациональным способом использования этих газов является их рециркуляция в процессе производства карбамида. Способы высокого давления создают наилучшие условия для такой рециркуляции.

В каталитических способах низкого давления конденсация-абсорбция отходящих газов позволяет получить лишь разбавленные водные растворы УАС.

Однако при всех плюсах процессы с высоким давлением требуют более высоких энергетических затрат.

Принципиальная схема производства меламина пиролиза карбамида при высоком давлении

Процесс получения меламина из карбамида

Состав основного оборудования установки получения меламина

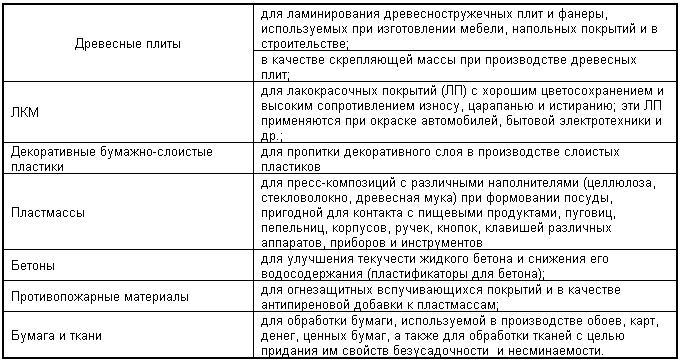

Сферы применения меламина

Меламин является важнейшим полупродуктом в промышленности пластмасс. Получаемые на его основе меламиноформальдегидные смолы обладают многими преимуществами перед карбамидоформальдегидными.

Получение меламиноформальдегидных смол – основное направление потребления меламина, имеющее широкое применение в производстве различных изделий

технического и бытового назначения.

Продукты отверждения смол из меламина, представляющие собой так называемые сетчатые полимеры, обладают высокой прочностью, тепло-, водо-, износо- и светостойкостью, что выгодно отличает их от карбамидоформальдегидных смол. Преимуществами изделий на их основе являются: значительно меньшая токсичность, большая прочность и теплостойкость, стойкость к горению, высокие декоративные качества и способность окрашиваться во всевозможные цвета.

Указанные свойства определяют возможность широкого применения этих изделий в следующих областях:

Области применения меламина

Пропитанные декоративные бумаги по объёмам применения занимают первое место среди видов облицовки древесных плит. Для облицовывания фасадных и других видимых поверхностей корпусной мебели используют бумаги весом 90–120 г/м2, для прочих деталей – бумаги весом 70–80 г/м2. На толстые бумаги можно нанести любой рисунок, в том числе с негладкой, рельефной структурой. Чаще всего это имитация текстуры древесины, получаемая путём копирования натурального рисунка волокон и пор той или иной древесной породы. Такое покрытие называют синтетическим шпоном. Иногда его трудно отличить от натурального шпона, так как внешне разни¬ца выражается лишь в том, что на отделочном материале рисунок несколько однообразен, но заметить это обычно можно только при большой площади материала. Чтобы повысить про¬чность декоративной бумаги, в неё при изго¬товлении добавляют до 40% диоксида титана. В качестве пропиточных составов используют меламиноформальдегидные или более дешё¬вые карбамидоформальдегидные смолы.

Бумаги, пропитанные карбамидной смолой, из-за её недостаточной стойкости к горячей воде, не годятся в качестве облицовки для ванных комнат и кухонных рабочих поверхностей. Обычно применяют метод двойной пропитки: сначала бумага обрабатывается карбамидной или карбамидомеламиновой смолой, затем чистой меламиновой смолой. Отсюда происходит другое, более распространённое название декоративных пропитанных бумаг: меламиновые плёнки.

Процесс их изготовления многоступенчатый, в него входят печатание декора на многокрасочных офсетных машинах, пропитка смолами, сушка. От технологических параметров этого процесса зависят как внешние, так и экологические характеристики получаемых плёнок. В завершение плёнки можно покрывать лаком и придавать им адгезионные свойства. На заводе по выпуску декоративных плё¬нок готовая продукция обычно сматывается в рулоны шириной 2,5–3 м при длине полотна до 5000 м. Перед отправкой в цеха, занимающиеся ламинированием плит, рулонный материал нарезают на требуемые форматы, и доставка его осуществляется в пачках на поддонах. Состав клеевой смеси и толщина наносимого адгезивного слоя зависят от условий и продолжительности транспортировки и хранения, а также от влажности и температуры в производственном помещении. Срок хранения пропитанных бумаг от трёх до шести месяцев. Нередко крупные производители плит, имеющие цеха ламинирования или каширования, сами же выполняют и пропитку текстурных бумаг на высокопроизводительных установках.

Для облицовки древесностружечных плит бумажно-смоляными пленками используют два различных процесса: ламинирование и каширование

Ламинированием в плитном производстве называют напрессовывание на пласть плиты листов того же формата из пропитанных бумаг с неполностью отверждённой смолой. Обычно это меламиносодержащие смолы, которые отверждаются, схватываясь с основой, в горячем прессе, так что наносить клей на поверхность плиты не требуется. Та часть смолы, которая выдавливается на поверхности, обращённые к прокладочным листам пресса, воспринимает структуру последних. Используя соответствующие прокладки, можно получать облицованные плиты с гладкой или тиснённой поверхностью.

В зависимости от назначения облицованной плиты, её покрытие может быть одно- или многослойным. Например, у напольных щитов поверх декоративной плёнки обязательно должен быть прочный защитный слой – оверлей. Во избежание коробления щита на его нелицевую пласть тоже наносится покрытие – так называемый компенсирующий слой. После окончательного отверждения смола превращается в термореактивный полимер, а получаемая плита представляет собой композитный материал, по структуре напоминающий слоистый пластик, только вместо крафт-бумаги использован жёсткий субстрат, то есть плита-основа.