- •1.2. Сортамент выпускаемой продукции

- •Так же в цехе выпускают гофролисты. Их сортамент представлен в табл.3.

- •1.2. Технологические схемы

- •1.3.Оборудование цеха

- •1.3.1. Основное оборудование

- •1.3.1.1. Конвейерная электрическая печь струйного нагрева

- •1.3.1.2. Стан горячей прокатки кварто-2840 фирмы «Юнайтед»

- •1.3.1.3. Стан холодной прокатки кварто-1680 фирмы “Юнайтед”

- •1.3.1.4. Печи старения

- •1.3.1.5. Стан холодной прокатки кварто 1560 фирмы “Зимаг”

- •1.3.2. Вспомогательное оборудование

- •1.3.2.1. Дисковая пила фирмы “Юнайтед”

- •1.3.2.2. Отрезной станок “Вагнер”

- •1.3.2.3. Специальный слитко-фрезерный станок гф212 с1

- •1.3.2.4. Фрезерный станок фирмы “Ингерсолл” Размеры обрабатываемых слитков, мм:

- •1.3.2.5. Роликовая правильная машина фирмы “ Унгерер”

- •1.3.2.6. Линия резки рулонов на листы фирмы «Юнайтед».

- •1.3.2.7. Участок закалочных агрегатов

М инистерство

общего и профессионального образования

инистерство

общего и профессионального образования

Свердловской области

Государственное бюджетное образовательное учреждение

среднего профессионального образования

Свердловской области

«Каменск-Уральский политехнический колледж»

Специальность 150106.51

Обработка металлов давлением

Группа ОМД-41

Отчет

по производственно-технологической практике в условиях ОАО «КУМЗ»

Цех № 2

Разработал:

студент Куликова У.Л.

______________ (подпись)

Руководитель проекта:

Депцова Л.Б.

______________ (подпись)

СОДЕРЖАНИЕ

ВВЕДЕНИЕ…………………………............………………………….4

ЦЕХ № 2............................................................................................8

1.1. Сортамент выпускаемой продукции ................………………9

1.2. Технологические схемы цеха ......………………………….....10

1.3. Оборудование цеха ......……………………………………….16

1.3.1. Основное оборудование.……………………………..16

1.3.2. Вспомогательное оборудование………………...........19

ЗАКЛЮЧЕНИЕ........................................................................................20

БИБЛИОГРАФИЧЕСКИЙ СПИСОК....................................................21

ВВЕДЕНИЕ. ИСТОРИЯ КУМЗА.

История завода начинается с 1939г., когда 3 июня Экономсоветом СССР было принято постановление № 513-99С о строительстве в районе города Каменска-Уральского завода № 268 как базы по производству магниевых сплавов.

В следующем году, а точнее 4 февраля 1940 Нарком авиапромышленности утвердил проектное задание. В мае начались первые строительные работы по возведению завода, с октября — подразделениями стройтреста № 5 НКАП.

13 марта 1941 НКАП утвердил комплексный проект завода. 21 июля Гос. Комитет обороны обязал своим решением НКАП приспособить строящийся завод № 268 для размещения в нем эвакуированных из под Москвы литейного и прокатного цехов завода 150, кузнечного и прессового цехов завода 95. В ноябре было создано спецуправление по строительству Каменск-Уральских заводов (УСКЗ), взявшие на себя проектирование и строительство завода № 268 до конца 1943 года. Проект и строительные работы велись исходя из необходимости размещения и пуска в эксплуатацию эвакуированного оборудования.

Первая электропечь литейного цеха была сдана в эксплуатацию 6 февраля 1942. 14 февраля она дала первую плавку. 16 февраля в связи с разгромом немцев под Москвой Государственный комитет обороны принял постановление № 1292 о реэвакуации завода №150. В апреле ушел с завода в Верхнюю Салду первый вагон с первой продукцией предприятия. В течение года вошли в эксплуатацию литейный цех, цех переплава отходов и ремонтно-инструментальный, с неполным комплектом оборудования.

В 1943 и 1944 годах продолжались работы по возведению корпусов, монтажу и наладке поступающего оборудования. Осложнения вызывались тем, что по заказанному оборудованию полностью отсутствовала техническая документация. Но к концу 1944, а точнее 27 декабря приказом Наркома авиационной промышленности назначена комиссия по приемке в эксплуатацию завода № 268.

Строительство первой очереди завода было закончено в 1944г. в составе литейного, кузнечного, прессового, прокатного и комплекса вспомогательных цехов и служб. В последующие годы завод продолжал бурно развиваться за счет ввода новых мощностей и производств.

В 1978 году за трудовые успехи в развитии производства и во внедрении новой технологии указом Президиума Верховного Совета СССР Каменск-Уральский металлургический завод награжден орденом Трудового Красного Знамени.

1945-1992г.г. - завод становится одним из ведущих предприятий спецметаллургии. Многие достижения в области металлургической технологии, научные разработки и технические решения проходили своё промышленное опробование на КУМЗе:

-разработка и освоение алюминиево-литиевых сплавов;

-создание высокоэффективных жаропрочных материалов, полученных методом порошковой металлургии;

-освоение технологии производства труб из уникальных сплавов и бурильных труб из сплава 2024;

-освоение производства окраски профилей полимерными порошковыми красками и сборки строительных конструкций из них;

-проведение реконструкции двух скоростных линий прессования длинномерных профилей.

С развитием в стране программы освоения космоса завод одним из первых приступил к выполнению заказов космической промышленности.

Продукция завода использовалась в космических кораблях: «Восток», «Восход», в орбитальных станциях: «Салют» и «Мир», ракетоносителях «Протон». В настоящее время завод участвует в создании международной космической станции “Альфа” и в программе “Морской старт”.

ОАО “Каменск-Уральский металлургический завод” более чем за 60-летнюю историю своего развития в соавторстве с ведущими авиационными конструкторскими бюро Туполева, Ильюшина, Антонова, Яковлева, Сухого, с ведущими отраслевыми институтами: Всероссийским институтом авиационных материалов, Всероссийским институтом лёгких сплавов, с ракетными центрами Королева, Макеева, Челомея, Пензина и др. освоил производство полуфабрикатов из более чем 60 марок алюминиевых и 15 марок магниевых сплавов, в том числе самых высокопрочных коррозионностойких свариваемых, пониженной плотностью и др.

Сейчас Каменск-Уральский металлургический завод (КУМЗ) - один из крупных заводов в области. Общий вид завода представлен на рис. 1.

Каменск-Уральский металлургический завод (КУМЗ) - расположен в центре Урала, в 100 км на юго-восток от Екатеринбурга. КУМЗ создавался как завод специальной металлургии в составе Министерства авиационной промышленности для обеспечения самолётостроения полуфабрикатами из алюминиевых и магниевых сплавов, полученных обработкой давлением.

Общий вид завода КУМЗ

Рис.1

В настоящее время на заводе выпускается продукция из всех известных марок деформируемых алюминиевых сплавов. Также производятся такие сплавы как 1960 и 1570. Сверхвысокопрочный сплав 1960 выпускается по спец заказу минатомэнерго и используется в центрифугах при обогащении урана. Сплав 1570 используется в космической сфере. Свое применение он нашел благодаря своему свойству хорошо деформироваться в условиях сверхпластичности. Помимо этих сплавов, имеющих специальное применение, завод производит ряд сплавов, также предназначенных для применения в областях, где от материала требуется наличие специальных потребительских свойств. К ним относятся АМг6 — свариваемый сплав средней прочности, В96ц1, В96ц3 — сверхвысокопрочный сплав и высокопрочный сплав соответственно, В91 — свариваемый сплав средней прочности с повышенной коррозионной стойкостью. Также в ОАО «КУМЗ» производят продукцию из уникального сплава 1420, производство которого ни где в мире не освоено, кроме как на КУМЗе.

Сегодня завод выпускает из алюминия и алюминиевых сплавов слитки, плоский прокат, профили, трубы сварные, прессованные и бурильные, штамповки любой конфигурации, в том числе диски для легковых и грузовых автомобилей, теплообменники для холодильников, окрашенные профили и конструкции, гофролисты. Главное направление в развитии завода — качество. Проведена реструктуризация и диверсификация предприятия, что позволило ликвидировать убыточные производства, освоить выпуск новых видов продукции, выйти на зарубежные рынки и значительно повысить эффективность работы предприятия в целом. За последние годы произошел значительный прирост выпуска продукции, прежде всего глубокой переработки и экспорта. Для дальнейшего успешного освоения отечественного и зарубежного рынков была проведена сертификация системы качества, и завод получил международный сертификат по стандарту ИСО-9001.

На Каменск-Уральском металлургическом заводе большое внимание уделяется энерго- и ресурсосбережению. Структурные изменения, в частности организация службы логистики позволили наладить учет и экономию материальных ресурсов. Жесткая маркетинговая политика позволила Каменск-Уральскому металлургическому заводу выйти на новые рынки сбыта.

Все производства и продукция сертифицированы в 1998г. немецкой фирмой ТЮФ. В настоящее время КУМЗ - это сильное, динамично развивающееся предприятие, с принадлежащей ему долей рынка, со сложившейся репутацией надежного партнера и большим потенциалом на будущее.

8 декабря 2007 года на территории завода ОАО «КУМЗ» был официально открыт новый цех термо-механической обработки листов и плит.

В настоящее время завод занимает площадь 130 га, на которой расположены производственные цеха, а также железнодорожные пути, эстакады, галереи, гараж с ремонтным боксом, административно-бытовой корпус и прочее (склады готовой продукции, сырья, материалов и оборудования; ремонтно-строительный участок, тепловой пункт и т.д.).

В настоящее время на ОАО «КУМЗ» имеются 7 основных цехов:

-прокатный цех № 2;

-цех испарителей для бытовых холодильников (цех № 17);

-цех термо-механической обработки листов и плит №21;

-литейный цех № 36 (корпуса № 1 и основной);

-прессовый цех № 3 (корпуса № 40,№ 85);

-прессовый цех № 41;

-кузнечно-прессовый цех № 4 (корпуса № 4,№ 6);

К вспомогательным цехам относятся:

-инструментальный цех № 5;

-цех окраски алюминиевых строительных конструкций (цех № 8);

-цех № 47 (прачечная и химчистка);

-цех № 10 (ЦЗЛ);

-цех № 12 (электроснабжения);

-цех № 13 (тепловодоснабжения);

-цех № 18 (автотранспортный);

-цех № 20 (железнодорожный);

-цех № 15 (ремонтно-механический);

-цех № 28 (строительства и благоустройства);

-прочие цеха, обслуживающие основные, обеспечивающие приемку и отгрузку продукции, ремонт оборудования и т.д. [1].

1. ЦЕХ № 2

Главное оборудование прокатного производства составляет стан кварто горячей прокатки, с длиной рабочих валков 2840мм, два ленточных стана кварто холодной прокатки с длиной рабочих валков 1680мм, стан кварто полистной прокатки с длиной рабочих валков 1560мм. Имеется весь комплект необходимого оборудования для подготовки поверхности слитков перед прокаткой и последующей адьюстажной обработки рулонов, листов и плит, а также термические печи для нагрева и термообработки продукции. На рис. 2 изображен подводящий рольганг стана горячей прокатки кварто-2840.

Завод выпускает широкий сортамент плоского проката как по сплавам, так и по размерам: листы толщиной от 0,3 до 10мм и шириной 1200 - 1500мм, плиты толщиной от 10 до 150мм.

Применение нагрева перед закалкой в селитровых ваннах обеспечивает наименьший перепад температур закаливаемых листов и плит, что в итоге дает стабильность механических свойств полуфабрикатов из термоупрочняемых сплавов.

Изготовление полуфабрикатов производится из алюминия и алюминиевых сплавов, химический состав которых соответствует ЕN 573, АSТМ В209, в соответствии с европейским стандартом ЕN 485, американским АSТМ В209, германским DIN 1745 и английским BS 1470. Для повышения стабильности получения высокого качества проката в настоящее время предусмотрена реконструкция и замена узлов головного оборудования - станов горячей и холодной прокатки. ОАО «КУМЗ» был и остается единственным в России и СНГ производителем тонких (0,3-0,4мм)закаленных листов из сплавов АВ, Д16 и АК4-1, основным производителем термоупроченных плит для изделий авиационной техники. Прокатный цех является мировым лидером в производстве листов из алюминиево-литиевых сплавов, в том числе с ограниченным содержанием водорода в сплаве (до 0,4-0,6см3/100г металла) и имеет солидный производственный задел в этом направлении.

Наиболее перспективными и серийными из алюминиево-литиевых сплавов наряду с 1420 являются сплавы 1421, 1460 и особенно 1441, из которых в настоящее время изготавливаются ультратонкие листы толщиной 0,5-0,6мм для новых изделий авиационной техники.

В 1996 году американской фирме «МАКДОНАЛЬД ДУГЛАС» было поставлено около 10т листов сплава 1460 толщиной от 1,6мм до 9,5мм. В 1997-1998гг. совместно с голландской фирмой «ХУГОВЕНС» для участия в конкурсе материалов для нового европейского аэробуса АЗХХХ по заказу немецкой фирмы «ДАЙМЛЕР-БЕНЦ» были изготовлены листы из алюминиево-литиевого сплава 1424 размерами 4,0-8,0 Х 2600,0-2800,0 Х 6500,0мм.

Продукция из алюминия, алюминиевых и магниевых сплавов сертифицирована немецкой фирмой ТЮФ в 1998 году.

Подводящий рольганг стана горячей прокатки кварто-2840

Рис. 2

1.2. Сортамент выпускаемой продукции

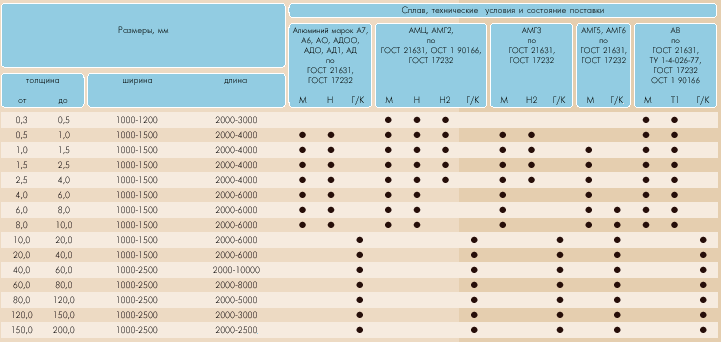

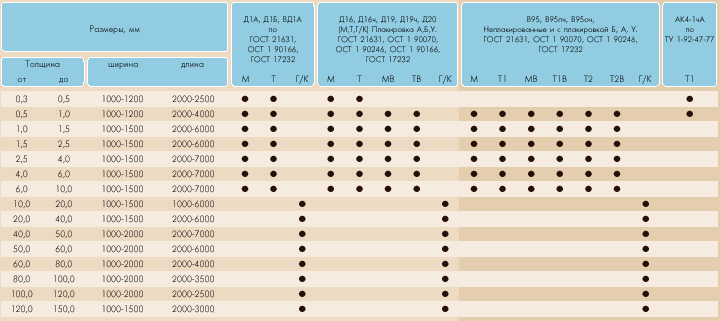

Сортамент листов и плит из алюминия и алюминиевых сплавов представлен в табл.1 и 2.

Таблица 1

Сортамент выпускаемой продукции

Таблица 2

Сортамент выпускаемой продукции

Так же в цехе выпускают гофролисты. Их сортамент представлен в табл.3.

Таблица 3

Сортамент выпускаемых гофролистов

Сплав |

Толщина, мм |

Ширина, мм |

Длина, мм |

Высота гофра, мм |

Шаг гофра, мм |

ВД1, АКМ, 1105, плакированные алюминием |

0,6 ± 0,12 0,8 ± 0,12 1,0 ± 0,15 1,2 ± 0,16 |

950 ± 35 1300 ± 35 1270 ± 35 |

2000 - 2500 (± 25) |

24 ± 8 |

70 ± 8 |

1.2. Технологические схемы

Технологические схемы цеха № 2 по производству листов и плит приведены на рис.3-7.

Технологический процесс изготовления плит толщиной от 50,1 до 250 мм в состоянии поставки Н111, Н112.

Приемка на склад |

|

Резка на заготовки |

|

Фрезерование |

|

Нагрев |

|

Горячая прокатка |

|

Охлаждение |

|

Резка на пиле |

|

Предварительная приемка |

|

Подкат на стане |

|

Ф |

|

Фрезерование в цехе №5 |

|

О |

|

Окончательная приемка |

|

У паковка |

|

Сдача на склад |

Рис.3

Технологический процесс изготовления закаленных листов и плит толщиной от 5,0 до 45 мм в состоянии поставки Т3, Т4, Т6, Т351, Т451, Т651.

Приемка на склад |

|

Резка на заготовки |

|

Фрезерование |

|

Нагрев |

Х олодная прокатка |

|

Горячая прокатка |

|||

|

|

|

|

|

|

Резка на линии, толщиной 2-5 мм |

|

|

|

Резка на стане, толщиной 6-40 мм |

|

-

Закалка, отделка

Предварительная приемка

Для плит толщиной 5ч8мм

Старение для состояния Т6ЧЧ, Т7ЧЧ

Формирование пакета

Старение для состояния Т6ЧЧ, Т7ЧЧ

Фрезерование в цехе №5

Окончательная приемка

Упаковка

Сдача на склад

Рис.4

Технологический процесс изготовления листов и плит из сплавов серии 5ХХХ в состоянии поставки Н1111, Н112, F и отожженных толщиной до 50 мм.

|

Приемка на склад |

|

|||

|

|||||

Резка на заготовки |

|||||

|

|||||

Фрезерование |

|||||

|

|||||

Нагрев |

|||||

|

|||||

Горячая прокатка |

|||||

|

|||||

Резка на стане |

|||||

|

|||||

Охлаждение |

|||||

|

|||||

|

Отжиг в селитровых ваннах в состоянии поставки «О» (для плит толщиной менее 15 мм) |

||||

|

|||||

|

Правка растяжением |

|

|||

|

|

||||

Обрезка для плит толщиной до 8 мм |

|

Формирование пакета |

|||

|

|||||

Фрезерование в цехе №5 |

|||||

|

|||||

|

Окончательная приемка |

||||

|

|

||||

|

Упаковка |

||||

|

|

||||

|

Сдача на склад |

||||

Рис.5

Технологический процесс изготовления закаленных плит толщиной от 100 до 200 мм в состоянии поставки Т6.

Приемка на склад |

|

Резка на заготовки |

|

Фрезерование |

|

Нагрев |

|

Горячая прокатка |

|

Охлаждение |

|

Резка на пиле |

|

Предварительная приемка |

|

Закалка |

|

Правка |

|

Старение |

|

Резка в меру, отбор темплетов на пиле |

|

Формирование пакета |

|

Ф резерование в цехе №5 |

|

Окончательная приемка |

|

Упаковка |

|

Сдача на склад |

Рис.6

Технологический процесс изготовления закаленных плит с обработкой в ОАО «ВСПМО».

Приемка на склад |

|

Резка на заготовки |

|

Фрезерование |

|

Нагрев |

|

Горячая прокатка |

|

Охлаждение |

|

Предварительная приемка |

|

Формирование пакета для обработки в ОАО «ВСМПО» |

|

Обработка в ОАО «ВСПМО» |

|

Поступление в ОАО «КУМЗ» |

|

Предварительная приемка |

|

Формирование пакета |

|

Фрезерование в цехе №5 |

|

Окончательная приемка |

|

Упаковка |

|

Сдача на склад |

Рис.7

ормирование

пакета

ормирование

пакета тжиг

для состояния «О»

тжиг

для состояния «О»