- •1.2 Виды средств измерения давления

- •1.5 Жидкостный u-образный манометр

- •1.7 Колокольный манометр

- •1.8 Трубчато-пружинныи манометр

- •1.9 Дифманометр с мембранным упругим элементом

- •1.10 Сильфонные манометры

- •1.12 Измерение давления пьезокристаллами

- •1.13 Манометр электрический с дистанционной передачей сигнала

- •1.14 Магнитоупругие манометры

- •1.15 Грузопоршневые манометры

- •1.16 Вакуумметры

- •1.18 Ионизационный вакуумметр

- •1.19 Электроразрядные вакуумметры

- •1.20 Стандартный ряд давлений

- •2.5 Термоэлектрические термометры

- •2.6 Термосопротивления

- •2.8 Логометрические термометры

- •2.9 Самопишущие электронные мосты постоянного тока c автоматической компенсацией

- •2.10 Бесконтактный способ измерения температуры

- •2.13 Электронные самописцы для хранения данных

- •3.5 Электромагнитные расходомеры

- •3.8 Акустический (вихревой) ультразвуковой метод

- •3.9 Метод, основанный на использовании эффекта доплера

- •3.10 Метрология при измерении расходов

- •3.11 Надежность расходомеров

- •3.12 Интеграторы - счетчики количества вещества

- •3.13. Кариолисовый расходомер

- •4.2.2 Термокондуктометрический газоанализатор

- •4.2.3 Оптико-акустический (абсорбционный) газоанализатор

- •4.3.2 Плотномеры

- •4.3.3 Барботажный метод измерения плотности

- •4.3.6. Анализатор состояния волокон целлюлозы

- •4.3.7 Измерение степени помола

- •4.3.8 Измерение и регулирование активных химикатов на отбеливание

- •4.3.9. Микроволновый метод измерения концентрации независимо от вида древесины

- •5.5. Электромагнитный толщинометр

- •5.6 Измерение воздухопроницаемости бумаги

- •5.7. Определение шероховатости или гладкости бумаги методом утечки воздуха

- •6.5 Кондуктометрический уровнемер

- •6.6 Ультразвуковые и радарные уровнемеры

- •6.7 Радиационный уровнемер

- •7 Датчики числа оборотов

- •7.5 Индуктивные датчики скорости

- •8.2 Классификация автоматических регуляторов

- •9 Регулирующие клапаны

- •9.3 Выбор клапанов для бумажных фабрик

- •9.4 Клапаны для производства целлюлозы

- •9.5 Клапаны для производства бумаги

- •9.6 Выбор регулирующего клапана

- •9.7 Конструкции регулирующих органов

- •9.8 Регулирующие клапаны

- •9.9 Поворотные заслонки и шиберы

- •9.14 Шланговое исполнительное устройство

- •10 Погрешности измерений

- •10.1 Классификация измерений

- •10.2 Классификация методов измерения

- •10.3 Классификация погрешностей

2.13 Электронные самописцы для хранения данных

Э кранный

регистратор (рис. 2.22) представляет собой

во взаимосвязи с его программными

компонентами закрытую систему для

электронной регистрации, хранения

архивирования и обработки большого

объема данных.

кранный

регистратор (рис. 2.22) представляет собой

во взаимосвязи с его программными

компонентами закрытую систему для

электронной регистрации, хранения

архивирования и обработки большого

объема данных.

Экранный регистратор оснащен 12 измерительными каналами, число которых можно довести до 36 при помощи автоматизированной системы и программного обеспечения. Собранная информация хранится во внутренней памяти и может переносится на Compact Flash устройства.

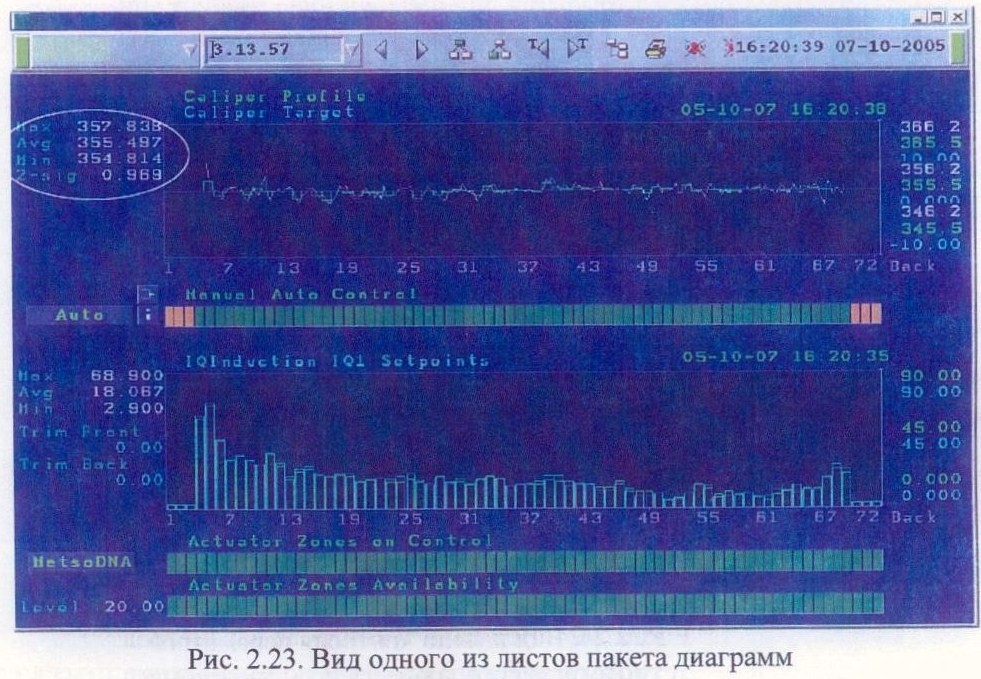

Ethernet-интерфейс предназначен для соединения с сетью, что обеспечивает доступ к данным с компьютеров, подключенных к сети. Конфигурация выводимой информации осуществляется с помощью клавиш или через ПК. Размер панели достигает 300 мм. Один из листов диаграммы представлении на рис. 2.23.

Особенности применения электронных самописцев:

1) полное отсутствие бумаги;

2) многообразие представления форм контроля и отчетов;

3) расширенное протоколирование партий продукции;

4) возможность получения данных, хранящихся в ОЗУ на месте;

5) безопасность хранения данных на Compact Flash;

6) возможность ручного конфигурирования прибора для удобства;

7) обработка архивных данных;

8) адаптация циклов к тому или иному технологическому процессу;

9) получение статистических данных;

10) подключение к PRJFIBUS и ETERNET.

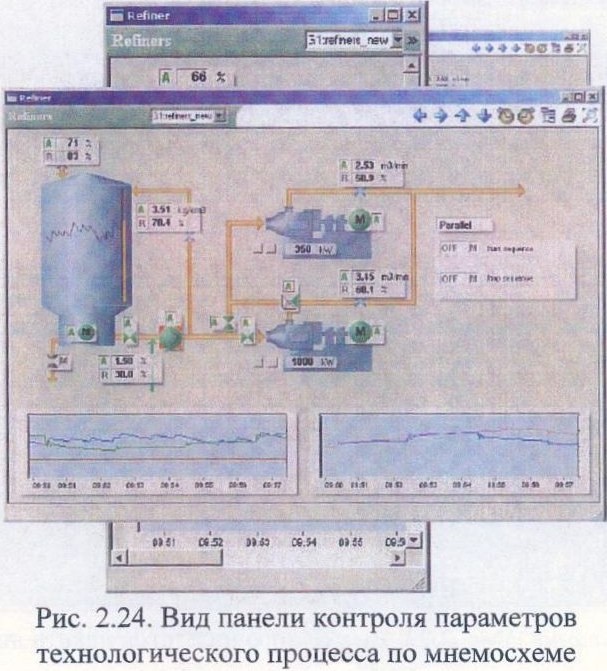

Формы контроля параметров объектов управления отличаются большим разнообразием, начиная от контроля параметров по мнемосхемам объектов (рис. 2.24), заканчивая сравнительным анализом на основе технологических расчетов и документов отчетности.

3 ИЗМЕРЕНИЕ РАСХОДА

Отличительной особенностью химического производства от других видов производства является использование воды и химических реагентов в технологическом процессе. Работу объектов регулирования сложно представить без регулирования скорости жидкости в трубопроводах. Измерения и контроль этих параметров с целью управления ими способствуют улучшению качества изготавливаемой продукции при сопутствующей экономии реагентов и энергии.

В настоящее время роль измерителей расхода и количества вещества возросла в связи с необходимостью контроля и экономии топлива или других дорогостоящих или дефицитных веществ.

На целлюлозно-бумажных производствах измерение количества и расхода вещества усложняется тем, что в жидкостях присутствуют взвешенные твердые частицы. Это приводит к загрязнению первичных преобразователей, устанавливаемых в потоке. Поэтому круг расходомеров значительно расширяется в зависимости от большого числа внешних факторов.

ОПРЕДЕЛЕНИЕ РАСХОДА И КЛАССИФИКАЦИЯ ЕГО КОНТРОЛЯ

Объем или масса вещества, протекающие через поперечное сечение трубы в единицу времени, называют расходом. Измеряемая среда:

1) жидкость;

2) газ;

3) пульпа;

4) пар.

Вид контроля:

1) Учетный - операция расчета между поставщиками и получателем.

2) Технологический процесс.

Единицы измерения расхода:

1) объемный

расход

![]() ;

;

2) массовый

![]() ;

;

Метод измерения:

1) статический;

2) динамический.

СТАТИЧЕСКИЙ МЕТОД ИЗМЕРЕНИЯ РАСХОДА:

1) определение массы на весах;

2) определение объема с помощью мерника. Этот метод позволяет уточнить результаты измерений.

Недостаток статического метода - необходимость переливать из одного сосуда в другой. Для статического метода нужен мерник, резервуар, весы.

ДИНАМИЧЕСКИЙ МЕТОД ИЗМЕРЕНИЙ - ИЗМЕРЕНИЕ В ПОТОКЕ:

Любое измерение в потоке можно повторить.

При динамическом измерении расхода всегда появляется погрешность, обусловленная всевозможными внешними и внутренними факторами.

Для измерения расхода необходимо иметь:

1) сужающие устройства, ротаметры, ультразвуковые расходомеры;

2) счетчики количества вещества (турбинные, вихревые, ротационные);

3) массомеры.

3.1 ОБЩИЕ СВЕДЕНИЯ

Массовый и объемные расходы определяются по формулам:

![]()

где ∆Q - изменение объема;

∆G - изменение массы;

![]() -

мгновенное значение объемного расхода;

-

мгновенное значение объемного расхода;

![]() -

мгновенное значение массового расхода.

-

мгновенное значение массового расхода.

Объем вещества при постоянном сечении S трубопровода и длине L составляет:

![]() .

.

Среднее значение скорости потока жидкости равно:

![]() .

.

Если известна плотность жидкости, то переход к массовому расходу прост.

Размерность

объемного расхода

![]() .

Размерность

массового расхода

.

Размерность

массового расхода

![]() .

.

Приборы, предназначенные для измерения расхода называются расходомерами.

Количество вещества, протекающего через поперечное сечение трубы за большой интервал времени определяется по формуле:

.

.

Количество

объемного вещества измеряется в

![]() ,

а массового в кг

или

тоннах.

,

а массового в кг

или

тоннах.

По принципу действия расходомеры и расходомеры со счетчиками делятся на следующие виды:

1) переменного перепада давления, основанные на зависимости от расхода вещества, создаваемого либо неподвижным устройством, устанавливаемым в трубопроводе в виде сужающего устройства, гидравлического сопротивления, напорного устройства или усилителя, либо элементами трубопровода, в том числе, в виде его закругления;

2) переменного уровня, в которых используется зависимость высоты уровня жидкости в сосуде при свободном истечении через отверстие в дне или боковом окне от расхода;

3 )

обтекания тел, погруженных в вертикальную

трубу конусной формы, в которых

динамическое давление обтекающего это

тело потока, изменяет площадь переходного

отверстия так, что перепад давления по

обе стороны тела остается постоянным;

)

обтекания тел, погруженных в вертикальную

трубу конусной формы, в которых

динамическое давление обтекающего это

тело потока, изменяет площадь переходного

отверстия так, что перепад давления по

обе стороны тела остается постоянным;

4) тахометрические, в основе которых лежит зависимость от расхода вещества скорости движения тела, установленного в трубопроводе;

5) тепловые, использующие нагрев или охлаждение потока посторонним источником энергии, создающим в потоке разность температур, к которым относятся калориметрические, термоанемометрические расходомеры и расходомеры теплового слоя;

6) электромагнитные, в которых в результате взаимодействия жидкости с магнитным полем образуется ЭДС, пропорциональная расходу;

7) акустические, ультразвуковые, оптические, ионизационные, основанные на зависимости от параметров соответствующих эффектов от расхода вещества.

3.2 СУЖАЮЩИЕ УСТРОЙСТВА

Расходомеры

переменного перепада давления широко

используются для измерения расхода

пара, жидкостей и газов с внутренним

диаметром труб

![]() .

Пусть в трубопроводе круглого сечения

установлена диафрагма с цилиндрическим

отверстием, концентрично установленным

по

.

Пусть в трубопроводе круглого сечения

установлена диафрагма с цилиндрическим

отверстием, концентрично установленным

по

отношению к сечению трубопровода, и по трубопроводу протекает идеальная несжимаемая жидкость.

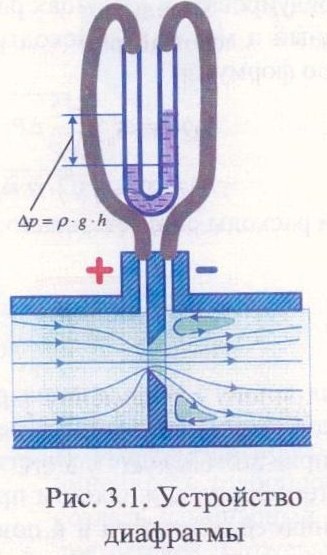

Сужение трубопровода начинается до диафрагмы, рис. 3.1. В диафрагме поток жидкости сужается, при этом его скорость возрастает. Для динамического потока жидкости известна формула Бернулли. Внутренняя часть диафрагмы вырезана в виде конуса. Когда жидкость протекает по внутреннему конусу, происходит ее завихрение. Скорость создавшегося турбулентного потока увеличивается, а давление при этом уменьшается. По закону Бернулли давление жидкости обратно пропорционально скорости её потока.

![]()

где - давление жидкости до диафрагмы;

- давление жидкости после диафрагмы;

![]() - скорость

жидкости до диафрагмы;

- скорость

жидкости до диафрагмы;

![]()

- скорость

жидкости за диафрагмой.

- скорость

жидкости за диафрагмой.

Зная закономерность соотношения скорости потока и давления, можно измерять расход жидкости по перепаду давления. Перепад давления можно измерять дифференциальным манометром. Шкалу дифманометра можно проградуировать в единицах расхода.

Объемный и массовый расходы жидкости можно определить по формулам:

![]()

![]()

где, Q и G - объемный и массовый расходы соответственно;

- постоянная расходомера;

- плотность жидкости;

![]() - сечение

трубы;

- сечение

трубы;

- перепад давления.

И з

формул следует, что для точного определения

расхода жидкости достаточно измерить

перепад давлений, при этом следует

учесть, что изменение температуры

жидкости приводит к изменению плотности

и к повышению погрешности измерений.

Для более точного измерения расхода

необходимо вносить поправку на

температуру. В современных расходомерах

встроен микропроцессор, который вычисляет

поправку на температуру и автоматически

вносит её в систему контроля.

з

формул следует, что для точного определения

расхода жидкости достаточно измерить

перепад давлений, при этом следует

учесть, что изменение температуры

жидкости приводит к изменению плотности

и к повышению погрешности измерений.

Для более точного измерения расхода

необходимо вносить поправку на

температуру. В современных расходомерах

встроен микропроцессор, который вычисляет

поправку на температуру и автоматически

вносит её в систему контроля.

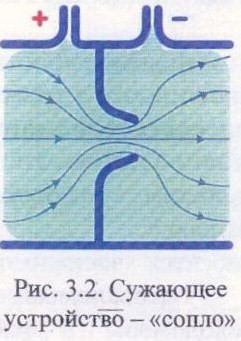

Поскольку расходы жидкостей могут изменяться в широком диапазоне, разработаны сужающие устройства (СУ) для труб различного диаметра. Для труб

применяют

диафрагмы без градуировки. В трубах

диаметром

![]() используются

бескамерные дисковые диафрагмы. При

диаметрах труб

используются

бескамерные дисковые диафрагмы. При

диаметрах труб

![]() применяются

камерные диафрагмы. Камеры позволяют

исключить влияние местных пульсаций

давления с обеих сторон диафрагмы при

завихрениях потока.

применяются

камерные диафрагмы. Камеры позволяют

исключить влияние местных пульсаций

давления с обеих сторон диафрагмы при

завихрениях потока.

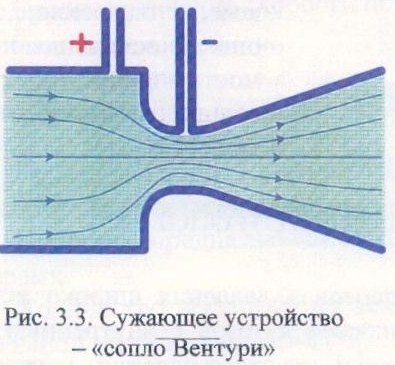

Стандартные

сопла Вентури (рис. 3.3) состоят из трех

частей: цилиндрического входного,

цилиндрического выходного конусов и

центрального цилиндра. Угол выходного

конуса должен составлять

![]() (рис.

3.3).

(рис.

3.3).

С опла

Вентури применяют в трубопроводах

диаметром

опла

Вентури применяют в трубопроводах

диаметром

![]() .

.

Давление измеряется через отверстия или кольцевые щели. Для измерения давления применяют отдельные отверстия, число которых должно быть не меньше четырех.

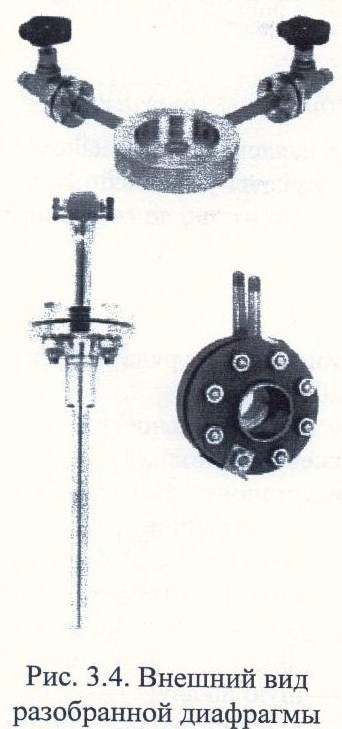

При установке сужающих устройств, (рис. 3.4) следует соблюдать следующие основные правила:

1) при измерении расхода жидкости косвенным путем по скорости, следует трубопровод полностью заполнять веществом, которое не зашламляет трубопровод в месте установки сужающего устройства;

2) поток измеряемой среды до и после мест установки сужающих устройств должен быть установившимся. Для этого СУ устанавливают на прямых участках трубопровода. Длина прямых участков трубопровода должна составлять от 5 до 100D в зависимости от вида местных сопротивлений потоку, расположенных перед сужающим устройством и после него. Особенно строго следует соблюдать линейность трубопровода до СУ на участке 5D. Если не удается создать ламинарный поток, применяют несколько струевых выпрямителей. Струевые выпрямители должны иметь длину, равную 2D от местного сопротивления. Между струевыпрямителями необходимо иметь участок 12D;

3) отверстие диафрагмы должно устанавливаться строго концентрично по отношению к диаметру трубопровода, а режущая кромка диафрагмы не должна иметь дефектов (заусениц, наплывов, выщербин и т.д.)

4) действительный внутренний диаметр трубопровода на длине 2D перед СУ должен равняться расчетному диаметру D. Максимальное отклонение размера

диаметра от среднего значения допускается не более ±0,3%;

5) внутренний диаметр трубопровода по длине 2D после СУ может отличаться от диаметра трубопровода до СУ не более чем на ±0,2%;

6) на внутренней поверхности трубопровода длиной 2D не должно быть никаких уступов, а так же заметных невооруженным глазом пороков, неровностей от заклепок, сварных швов;

7) регулирующие задвижки, вентили и заслонки следует устанавливать за СУ, соблюдая расчетные расстояния.

3.3 ДИФМАНОМЕТРЫ РАСХОДОМЕРОВ

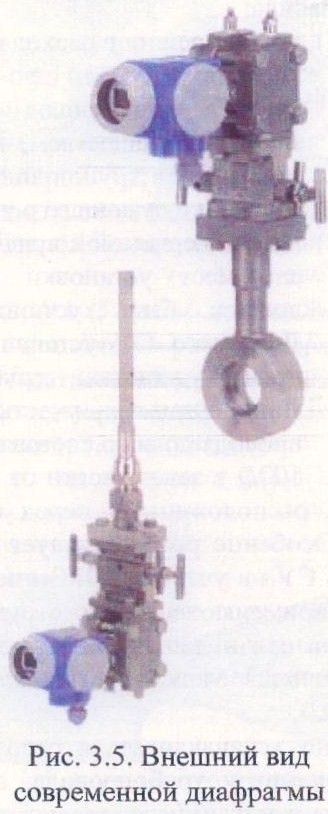

СУ измеряют расход по перепаду давления - дифманометрами (рис. 3.5), при этом должны соблюдаться правила их установки. Верхний предел измерений дифманометров - расходомеров по шкале должен соответствовать значению:

![]()

где а - выбирается из ряда 1; 1.25; 1.6; 2.0; 2.5; 3.2; 4.0; 5.0; 6.3; 8;

п - целое положительное или отрицательное число, может быть ноль.

При установке дифманометров должны соблюдаться следующие требования:

1) место установки дифманометров должно быть удобным для обслуживания и наблюдения за показаниями, если он имеет показывающую шкалу;

2) соединительные линии (импульсные трубки) прокладываются по кратчайшему расстоянию вертикально или с уклоном к горизонтали не менее 1:10;

3) трубки соединительных линий должны быть герметичными, хорошо поддаваться изгибу и изготовляются из алюминия или стали

4) рекомендуется применять импульсные соединительные трубки с внутренним диаметром 10-12 мм, но не менее 7 мм. Длина импульсных соединительных трубок не должна превышать 50 м.

5) соединительные линии должны быть защищены от действия внешних источников тепла или холода, а так же от механических повреждений.

Показывающие и регистрирующие дифманометры-расходомеры иногда снабжаются интеграторами (счетчиками) количества вещества.

Основным

недостатком расходомеров является

нелинейность характеристик градировочных

кривых

![]() .

Для

линеаризации функции применяют

электронные линеаризаторы в виде

электронных схем, или микропроцессорный

контроллер с введенной в него программой

поправок.

.

Для

линеаризации функции применяют

электронные линеаризаторы в виде

электронных схем, или микропроцессорный

контроллер с введенной в него программой

поправок.

3.4 РАСХОДОМЕРЫ ПОСТОЯННОГО ПЕРЕПАДА ДАВЛЕНИЯ

Расходомеры

постоянного перепада давления представляет

собой конический сосуд, внутри которого

находится «поплавок». Такое устройство

называется - «ротаметр», или прибор

постоянного перепада давления. Поток

жидкости устремляется снизу вверх. Это обстоятельство приводит к появлению динамического давления жидкости на поплавок, и он начинает перемещаться вверх. С подъемом поплавка вверх расширенный сосуд снижает скорость жидкости, сила динамического давления снижается, и когда вес поплавка сравняется с силой динамического давления, поплавок установится в определенном положении. Чем выше скорость потока жидкости, тем выше поднимется поплавок. Сосуд ротаметра обычно делают прозрачным, рис. 3.6,а.

Для того, чтобы добиться линейной шкалы, необходимо создать строго определенную конусность ротаметра. Конусность ротаметра зависит от многих факторов:

1) скорости жидкости;

2) плотности жидкости;

3) плотности поплавка;

4) динамической вязкости;

5) смачиваемости жидкости и корпуса ротаметра;

6) температуры жидкости и т.д.

При точном теоретическом расчете и точном практическом его воплощении можно получить линейную шкалу ротаметра. Вес поплавка:

![]()

где V - объем поплавка;

g - ускорение свободного падения - 9,8 ;

р - плотность поплавка.

Разность статических давлений на носовую и кормовую часть поплавка составляет:

![]() .

.

Теория ротаметра весьма не проста, поэтому приведем формулу расчета расхода по показаниям ротаметра:

где

![]() -

постоянная для данной жидкости;

-

постоянная для данной жидкости;

![]() -

максимальная площадь кольцевого сечения

ротаметра;

-

максимальная площадь кольцевого сечения

ротаметра;

- перепад давления в ротаметре;

- плотность жидкости;

g - ускорение свободного падения 9,8 .

Верхний

предел расхода для стеклянных ротаметров

составляет 0,0025

![]() ,

для

газовых - 0,04

.

,

для

газовых - 0,04

.

Внешний вид современных ротаметров показан на рис. 3.7.

Классы точности стеклянных ротаметров составляют 1,0; 1,5; 2,0; 4,0.

Для дистанционной передачи информации применяют ротаметры с электрическим выходным сигналом. Поплавковое устройство при перемещении внутри ротаметра смещается вверх, и при этом дифференциальный

трансформатор вырабатывает ЭДС индукции, равную разности напряжений на вторичной обмотке трансформатора. Чем выше расход, тем больше смещение поплавка и больше напряжение на выходе дифференциального трансформатора.

Рабочее давление измеряемой среды в ротаметрах не должно превышать 32 МПа, наибольшая допустимая температура для стеклянных ротаметров не должна быть выше 50°С, а для стальных - 150°С.

К недостаткам ротаметров относятся невозможность измерения расхода в жидкостях с повышенной вязкостью и необходимость изменения градуировки при незначительных изменения параметров - например температуры.