- •1.1 Основные сведения

- •1.3 Модели

- •1.4 Литниковая система

- •1.5 Порядок выполнения работы

- •17.6 Содержание отчёта

- •17.7 Контрольные вопросы

- •2.1 Цель работы

- •2.2 Основные сведения

- •2.3 Материалы и оборудование

- •2.4 Порядок выполнения

- •2.5 Содержание отчета

- •2.6 Контрольные вопросы

- •3.1 Цель работы

- •3.2 Основные сведения

- •3.3 Прессование

- •3.4 Спекание

- •3.5 Маркировка порошковых сталей

- •3.6 Микроструктура порошковых сталей

- •3.7 Термическая обработка порошковых сталей

- •3.8 Порядок выполнения работы

- •3.8 Содержание отчета

- •12.9 Контрольные вопросы

- •4.1 Цель работы

- •4.2 Общие сведения

- •4.2.1 Основные понятия

- •4.2.2 Технология прессования порошковых материалов

- •4.2.3 Основные закономерности прессования

- •4.2.4 Спекание порошковых заготовок

- •4.2.5 Классификация порошковых материалов

- •4.3 Порядок выполнения работы

- •4.4 Содержание отчёта

- •4.5 Контрольные вопросы

- •5.1 Цель работы

- •5.2 Основные сведения

- •5.2.4 Саморегулирование дуги при сварке под слоем флюса

- •5.3 Устройство сварочного автомата а-384 мк

- •5.4 Порядок выполнения работы

- •5.5 Содержание отчета

- •5.6 Контрольные вопросы

- •6.1 Цель работы

- •6.2 Основные сведения

- •6.2.2 Оборудование для точечной сварки

- •6.3 Порядок выполнения работы

- •6.4 Содержание отчета

- •6.5 Контрольные вопросы

- •7.1 Цель работы

- •7.2 Материалы

- •7.3 Конструкция инструментов

- •7.3.1 Резцы

- •7.3.2 Сверла

- •7.3.3 3Енкеры

- •7.3.3.1 Зенкеры насадные

- •7.3.4 Развёртки

- •7.3.5 Фрезы

- •7.4 Порядок выполнения работы

- •7.5 Содержание отчёта

- •7.6 Контрольные вопросы

- •8.1 Цель работы

- •8.2 Общие сведения

- •8.3 Порядок выполнения работы

- •8.4 Рекомендации по выбору режимов шлифования плоскостей из

- •8.5 Содержание отчёта

- •8.6 Контрольные вопросы

4.2.2 Технология прессования порошковых материалов

Подготовка порошков к прессованию является ответственным этапом при изготовлении порошковых изделий, так как качество смеси отражается на свойствах готовых изделий. Приготовление шихты связано с дозировкой порошков заданного химического и гранулометрического составов с последующим смешиванием. Иногда вместе с основными компонентами в шихту вводят технологические присадки – пластификаторы, облегчающие процесс прессования (стеарат цинка, парафин и др.)

В зависимости от свойств исходных порошков-компонентов смешивание может быть сухое и мокрое (в последнем случае в смеситель вместе с исходными компонентами добавляется спирт, бензин, глицерин и т.п.). Смешивание производится в специальных агрегатах-смесителях в течении 1-5ч.

Прессование (формование) заготовок может осуществляться одним из следующих основных методов: холодное прессование в пресс-формах; горячее прессование, гидростатическое прессование; прокатка порошков и др.

Применение того или иного метода зависит от прессуемости данного состава шихт, формы и размеров получаемого изделия. При прессовании получаются относительно прочные полуфабрикаты или заготовки, имеющие форму и размеры готовых изделий с учетом изменения размеров при спекании, а также припусков, связанных с необходимостью последующей обработки заготовок. Процесс деформирования порошков сопровождается уменьшением первоначального объёма, причем существенно отличается от процесса деформирования компактного материала, при котором его объем остается постоянным, изменяется только форма. При прессовании порошков наблюдается почти троекратная степень обжатия, то есть высота изготавливаемой прессовки составляет третью часть высоты заполняемой смесью полости матрицы.

Наибольшее применение получил метод холодного прессования в закрытых пресс-формах (рисунок 4.1).

а – засыпка порошка в матрицу; б – прессование; в – выпрессовка заготовки

1 – верхний пунсон; 2 – питатель с шихтой; 3 – матрица;

4 – нижний пуансон со стержнем

Рисунок 4.1 – Схема одностороннего прессования

В установленную на плиту пресса пресс-форму засыпается порция шихты, через пуансон прикладывается заданное давление, после выдержки нагрузку снимают, затем производится выпрессовка заготовок из пресс-формы. Прессование в закрытых пресс-формах может быть односторонним и двусторонним. Одностороннее применяется при изготовлении изделий простой формы, у которых отношение длины или высоты к диаметру или толщине не превышает трех.

4.2.3 Основные закономерности прессования

Усилие прессования определяется зависимостью

![]()

где p – давление прессования, МПа;

F – площадь поперечного сечения.

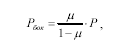

Под давлением (при одноосном сжатии) порошок, засыпанный в пресс-форму, растекается в стороны, в результате чего возникает боковое давление Pбок, кН/м2, действующее на стенки пресс-формы

где µ – коэффициент Пуассона металлического порошка.

Или Рбок= ε·Р, где ε – коэффициент бокового давления.

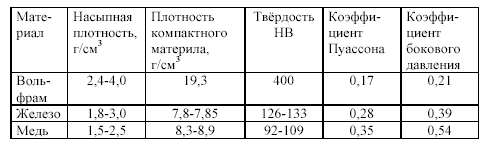

Свойства некоторых порошковых материалов и значения коэффициентов бокового давления приведены в таблице 4.1.

Таблица 4.1 – Свойства порошков

Величина бокового давления не является постоянной по высоте прессуемых изделий, а уменьшается (при одностороннем прессовании) от верха прессформы, т.е. места приложения давления к нижней части пресс-формы.

Понижение бокового давления объясняется падением общего давления прессования по высоте заготовки, вызываемого трением частиц друг о друга и о

стенки матрицы. Вследствие снижения давления прессования по высоте прессуемого изделия возникает неравномерная плотность спрессованной заготовки по её объему.

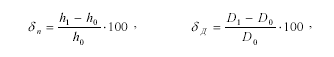

После выпрессовки изделий из пресс-формы размеры их под действием внутренних напряжений увеличиваются. Это явление называется упругим последействием. Обычно упругое последействие сильнее проявляется по направлению прессования, чем перпендикулярно ему. Если по направлению прессования δп = 5-6 %, то перпендикулярно ему δД = 2-3 %.

Величина упругого последействия определяется по формулам

где D0; h0 – диаметр и высота брикета, находящегося в пресс-форме под действием давления прессования;

D1; h1 – после выпрессовки из матрицы.

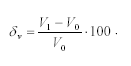

Объемная величина упругого последействия (%) определяется по аналогичной зависимости

Установление величины упругого последействия имеет большое значение при проектировании пресс-формы для учета возможного изменения размеров изделия после выпрессовки.

Для получения достаточно прочных заготовок при холодном прессовании применяются значительные давления, которые в зависимости от требуемой плотности и свойств порошковой шихты могут колебаться от 50 до 150 МПа для твердосплавных смесей с пластификатором и от 500 МПа до 800-1000 МПа для железных и стальных порошков.