- •1. Відцентрові насоси. Кавітація насосів. Зовнішні ознаки і способи її попередження.

- •2. Сепаратори палива і мастил. Вибір режиму роботи для забезпечення високої якості сепарації.

- •3. Робота насоса в судновій системі. Основні показники роботи насоса: подача, напір, потужність, ккд, вакууметрична висота всмоктування.

- •4. Гідравлічний привід. Принципові схеми індивідуального і групового гідропривода.

- •5. Гідравлічний привід. Об’ємний і дросельний способи регулювання, експлуатаційні характеристики.

- •6. Відцентрові насоси. Рівняння Ейлера, трикутники швидкостей і кути установки лопаток на виході із робочого колеса.

- •7. Конструкція лопатної електрогідравлічної рульової машини. Експлуатаційні характеристики. Схеми гідроприводу і варіанти його використання.

- •8. Повітряні компресори. Призначення, вимоги Регістра і солас-74. Конструкції, принцип дії і експлуатація.

- •10. Шлюпочні лебідки. Призначення, вимоги Регістра і солас-74. Конструкції, принцип дії і експлуатація.

- •11. Гідравлічний привід. Призначення, область застосування, класифікація, вимоги Регістра, принципові схеми.

- •12. Відцентрові насоси, паралельна і послідовна робота насосів, регулювання подачі і натиску, порівняння різних способів регулювання.

- •13. Шестеренні насоси. Експлуатаційні характеристики. Конструкція, класифікація. Принципи дії, область застосування і експлуатація.

- •14. Гвинтові насоси. Експлуатаційні характеристики. Класифікація, принцип дії, область застосування, конструкції і експлуатація.

- •15. Шиберні і водокільцеві насоси. Експлуатаційні характеристики. Класифікація, принцип дії, область застосування, конструкції і експлуатація.

- •16. Гідравлічний привід. Конструкція радіально – поршневих насосів і гідромоторов, експлуатаційні характеристики.

- •17. Водоопріснювальні установки. Типові принципові схеми вакуумних установок. Умови здобування дистиляту високої якості.

- •18. Якірно - швартовні машини. Конструкції, експлуатаційні характеристики, гідропривід і схема системи дистанційної віддачі якоря.

- •19. Вантажний електрогідравлічний кран 2кег12/18. Конструкція і технічне його використання.

- •20. Конденсаційні установки, їх види, технічна характеристика, застосування.

- •21. Системи кондиціювання повітря. Призначення, класифікація, принцип дії.

- •22. Теплообмінні апарати. Призначення, область застосування, класифікація, вимоги, будова і принцип дії.

- •23. Конструкція плунжерної електрогідравлічної рульової машини. Експлуатаційні характеристики. Схема гідроприводу і варіанти його використання.

- •24. Робочий процес поршневого компресора. Діаграми стискування, багатоступеневе стискування.

- •25. Автоматична швартовна лебідка з гідравлічним приводом, конструкції, експлуатаційні характеристики, режим роботи.

- •26. Сепаратори палива і масла. Призначення, область застосування. Кінематична схема тарілчастого сепаратора, принцип дії.

- •27. Конструкція компресора холодильних машин, класифікація, експлуатаційні характеристики.

- •29. Схема провізійної холодильної установки. Принцип дії, автоматизація.

- •30. Гідравлічний привід. Конструкція аксіально-плунжерних (поршневих) насосів і гідромоторів, експлуатаційні характеристики.

- •31. Гвинтові насоси. Експлуатаційні характеристики, класифікація, принцип дії, область застосування, конструкція та експлуатація.

- •32. Поршневі насоси. Експлуатаційні характеристики, конструкція, класифікація, нерівномірність подачі і способи її зменшення.

- •33. Конструкція допоміжного обладнання холодильних установок: конденсатора, випарника, масловіддільника, технічне використання.

- •35. Балерні та безбалерні шпілі. Конструкції, експлуатаційні характеристики та їх порівняльна оцінка.

- •36. Повітряні компресори. Технічне використання, обслуговування і ремонт.

- •37. Швартовні лебідки. Вимоги Регістра, експлуатаційні характеристики. Експлуатація, техніка безпеки при експлуатації.

- •38. Поршневі насоси. Несправності та їх усунення.

- •39. Знижується подача і натиск відцентрового насоса: причини і засоби усунення недоліків.

- •40. Знижується подача поршневого компресора: причини і їх усунення.

- •41. Які дії треба виконати, щоб підготувати до пуску суднові насоси?

- •42. Перелічіть дії, які необхідно виконати для підготовки до пуску та роботи повітряного компресора.

- •44. Описати елементи огляду рульової машини перед пуском після стоянки.

- •45. Перелічіть послідовність операцій пуску, розвантаження та зупинки саморозвантажуючого сепаратора палива.

- •46. Які процедури безпеки необхідно виконати при включенні водоопріснювальної установки в замкнутий контур охолодження гд ?

- •47. Осушувальні системи та сепаратори очистки води. Заходи безпечної експлуатації.

- •49. Описати типові системи вентиляції і пожежегасіння машинного відділення судна, види водорозпилювачів.

- •50. Міжнародне законодавство і регіональні законодавства по запобіганню забруднення морського середовища марпол 73/87.

- •51. Рульова машина працює неузгоджено з командами: причини і способи їх усунення.

- •52. Вуглекислотні системи пожежегасіння. Призначення, схеми, вимоги Регістра, класифікація, технічне використання.

- •53. Системи водяного пожежогасіння. Призначення, схеми, вимоги Регістра, технічне використання.

- •54. Норми зберігання стисненого повітря в балонах. Заходи і пристрої безпеки, норми технічної експлуатації балонів (огляди, випробування, ремонт, реєстрація).

- •55. Повітряні компресори, технічне використання, обслуговування і ремонт.

- •56. Системи об’ємного пожежегасіння: паро гасіння, піногасіння та системи сжб.

- •57. Система кондиціонування повітря (комфортна, технічна, одноканальна, двоканальна), схема центрального кондиціонера. Обслуговування систем.

- •58. Як забезпечується регулювання холодопродуктивності холодильної машини?

- •59. Спеціальні системи танкерів: вантажна, зачистна, газовідвідна, інертних газів. Призначення, вимоги Регістра, схеми. Обслуговування.

- •9.9.Грузовая, зачистная и газоотводная системы наливных судов, система обогрева груза

- •60. Зарядка холодильної машини холодильним агентом. Ознаки недостачі фреона в системі і дозарядка. Техніка безпеки.

- •61. Сепаратори палива і масла. Технічне використання, обслуговування і ремонт.

- •62. Поршневі насоси. Технічне використання, обслуговування і ремонт.

- •63. Організація протипожежної боротьби з пожежами на судні.

- •64. Електрогідравлічні рульові машини. Технічне використання, обслуговування і ремонт. Характерні несправності і їх усунення.

- •65. Техніка безпеки при ремонті допоміжного обладнання.

- •66. Системи обробки стічних вод, системи обеззаражування твердих відходів, вимоги Регістру та марпол 73/78, принципові схеми, принцип дії, технічне використання.

- •67. Призначення та устрій шахти машинного відділення.

- •69. Наглядова діяльність за безпекою експлуатації суднових допоміжних механізмів, пристроїв та систем.

- •70. Методи регулювання подачі, аналіз дії об’ємних насосів у трубопровідній мережі.

1. Відцентрові насоси. Кавітація насосів. Зовнішні ознаки і способи її попередження.

Сущность кавитации заключается в образовании разрывов (каверн) в тех местах потока, где давление снижается до величины, соответствующей давлению насыщенного пара при данной температуре жидкости. В таких местах жидкость быстро вскипает, причем пузырьки пара переносятся потоком в область более высоких давлений, где происходит их конденсация. Процесс конденсации совершается мгновенно, и окружающая жидкость устремляется в образовавшиеся пустоты, что сопровождается сильными гидравлическими ударами и шумом. Если пузырек пара в момент его полной конденсации находится на поверхности, ограничивающей поток, то удар приходится .на эту поверхность. Согласно современным исследованиям, истинные давления при кавитации могут достигать 10 000 кгс/см2, а число ударов исчисляется сотнями в секунду

Кавитация в насосе приводит к образованию кавитационной эрозии, разрушающей насос.

Главным фактором, вызывающим разрушение, является поверхностная усталость материала от цикла одностороннего сжатия. При кавитации образуется поверхностный наклеп, а затем происходит разрушение наклепанного слоя и прогрессирующее разрушение основного материала.

Понижение абсолютного давления может вызвать выделение паров из жидкости либо в одном месте (местная кавитация), либо во всей зоне (общая кавитация). Местное понижение давления возникает с возрастанием скорости в потоке при обтекании профиля колеса, при резких поворотах, обтекании выступов и т. п. Общее падение давления может произойти вследствие увеличения высоты всасывания, возрастания температуры перекачиваемой жидкости, падения атмосферного давления.

Кавитацию обнаруживают прежде всего по шуму, а также по падению характеристик и разрушению материала.

Кавитационному разрушению подвержены все материалы. Быстрее всего разрушается чугун, дольше всего противостоит разрушению аустенитная сталь, алюминиевая бронза, нержавеющая сталь.

Основным средством предупреждения кавитации, обеспечивающим нормальную работу центробежного насоса на всасывающей стороне, является поддержание такого давления во всасывающем тракте, при котором кавитация не появляется.

2. Сепаратори палива і мастил. Вибір режиму роботи для забезпечення високої якості сепарації.

В настоящее время на судах мирового флота наиболее распространены судовые дизельные установки, работающие на тяжелых сортах топлива (мазутах).

В процессе хранения топлива на судне оно обводняется и загрязняется механическими примесями (частицы песка, пыли, железной окалины) и в силу этого ухудшаются его характеристики.

Использование топлива с большим содержанием механических примесей приводит к загрязнению форсунок, большому износу плунжерных пар топливных насосов, п.нтсу цплппдро - поршневой группы.

В зависимости от наличия примесей сепаратор может быть настроен на два режима: „пурификация” и „кларификация”.

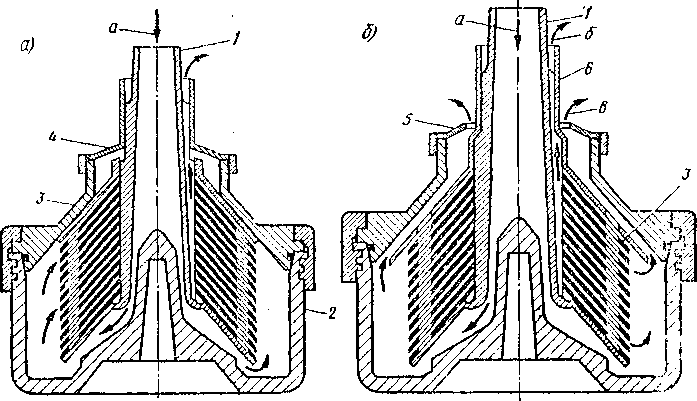

На рис. а представлена схема работы сепаратора в режиме кларификация, в котором сепарируемая жидкость (топливо или смазочное масло) поступает во вращающийся барабан через центральный канал а в тарелкодержателе 1 и подается к периферии барабана 2. Затем жидкость проходит между тарелками 3 и через горловину 4 отводится из барабана. Под действием центробежных сил содержащиеся в нефтепродукте механические примеси осаждаются на стенках барабана и на конических поверхностях тарелок. Если в топливе или масле имеется вода, то она будет выделяться вместе с примесями и со временем заполнит весь объем барабана. При этом вода образует гидравлический затвор и перекроет путь для поступления нефтепродукта в пространства между тарелками.

Нормальная работа сепаратора нарушается, требуется его вскрытие и чистка, что усложняет эксплуатацию сепаратора: Поэтому по рассмотренной схеме сепарируют топливо или смазочное масло с незначительным содержанием воды, а работающий по этой схеме барабан называют кларификатором.

При сепарировании значительно обводненных нефтепродуктов желательно обеспечить непрерывный отвод выделяющейся воды. Для этого барабан собирают как пурифиттор (рис. 57, б). Кларификатор ную горловину 4 снимают и вместо нее устанавливают регулировочную шайбу 5. Вместо верхней тарелки ставят разделительную тарелку б большего диаметра. Нижнюю сплошную тарелку снимают, давая возможность проходить топливу или маслу из тарелкодержателя в каналы, образованные отверстиями в тарелках.

В начале работы сепаратора (в целях предотвращения утечки очищаемого нефтепродукта через отверстие шайбы 5) во вращающийся барабан заливают воду, которая образует гидравлический затвор. После этого подается сепарируемая жидкость через канал а. Затем через тарелкодержатель / она проходит в каналы, образуемые отверстиями в тарелках 3, и поступает в зазоры между тарелками. Под действием центробежных сил вода, содержащаяся в топливе или масле, как более тяжелая составляющая отбрасывается к периферии барабана. Там она смешивается с водой гидравлического затвора и отводится из барабана через отверстия Ь в сменной регулировочной шайбе 5. Очищенный нефтепродукт, как более легкий, оттесняется к центру барабана и отводится через патрубок б разделительной тарелки 6.

Непрерывный отвод двух фаз из барабана сепаратора обеспечивается гидродинамическим равновесием потоков поступающей и выходящей жидкости. Это равновесие устанавливается подбором сменных регулировочных шайб (рис. 58, а), диаметр которых определяется исходя из принятой подачи сепаратора, марки топлива и с учетом оптимального расположения нейтрального слоя.