- •1. Відцентрові насоси. Кавітація насосів. Зовнішні ознаки і способи її попередження.

- •2. Сепаратори палива і мастил. Вибір режиму роботи для забезпечення високої якості сепарації.

- •3. Робота насоса в судновій системі. Основні показники роботи насоса: подача, напір, потужність, ккд, вакууметрична висота всмоктування.

- •4. Гідравлічний привід. Принципові схеми індивідуального і групового гідропривода.

- •5. Гідравлічний привід. Об’ємний і дросельний способи регулювання, експлуатаційні характеристики.

- •6. Відцентрові насоси. Рівняння Ейлера, трикутники швидкостей і кути установки лопаток на виході із робочого колеса.

- •7. Конструкція лопатної електрогідравлічної рульової машини. Експлуатаційні характеристики. Схеми гідроприводу і варіанти його використання.

- •8. Повітряні компресори. Призначення, вимоги Регістра і солас-74. Конструкції, принцип дії і експлуатація.

- •10. Шлюпочні лебідки. Призначення, вимоги Регістра і солас-74. Конструкції, принцип дії і експлуатація.

- •11. Гідравлічний привід. Призначення, область застосування, класифікація, вимоги Регістра, принципові схеми.

- •12. Відцентрові насоси, паралельна і послідовна робота насосів, регулювання подачі і натиску, порівняння різних способів регулювання.

- •13. Шестеренні насоси. Експлуатаційні характеристики. Конструкція, класифікація. Принципи дії, область застосування і експлуатація.

- •14. Гвинтові насоси. Експлуатаційні характеристики. Класифікація, принцип дії, область застосування, конструкції і експлуатація.

- •15. Шиберні і водокільцеві насоси. Експлуатаційні характеристики. Класифікація, принцип дії, область застосування, конструкції і експлуатація.

- •16. Гідравлічний привід. Конструкція радіально – поршневих насосів і гідромоторов, експлуатаційні характеристики.

- •17. Водоопріснювальні установки. Типові принципові схеми вакуумних установок. Умови здобування дистиляту високої якості.

- •18. Якірно - швартовні машини. Конструкції, експлуатаційні характеристики, гідропривід і схема системи дистанційної віддачі якоря.

- •19. Вантажний електрогідравлічний кран 2кег12/18. Конструкція і технічне його використання.

- •20. Конденсаційні установки, їх види, технічна характеристика, застосування.

- •21. Системи кондиціювання повітря. Призначення, класифікація, принцип дії.

- •22. Теплообмінні апарати. Призначення, область застосування, класифікація, вимоги, будова і принцип дії.

- •23. Конструкція плунжерної електрогідравлічної рульової машини. Експлуатаційні характеристики. Схема гідроприводу і варіанти його використання.

- •24. Робочий процес поршневого компресора. Діаграми стискування, багатоступеневе стискування.

- •25. Автоматична швартовна лебідка з гідравлічним приводом, конструкції, експлуатаційні характеристики, режим роботи.

- •26. Сепаратори палива і масла. Призначення, область застосування. Кінематична схема тарілчастого сепаратора, принцип дії.

- •27. Конструкція компресора холодильних машин, класифікація, експлуатаційні характеристики.

- •29. Схема провізійної холодильної установки. Принцип дії, автоматизація.

- •30. Гідравлічний привід. Конструкція аксіально-плунжерних (поршневих) насосів і гідромоторів, експлуатаційні характеристики.

- •31. Гвинтові насоси. Експлуатаційні характеристики, класифікація, принцип дії, область застосування, конструкція та експлуатація.

- •32. Поршневі насоси. Експлуатаційні характеристики, конструкція, класифікація, нерівномірність подачі і способи її зменшення.

- •33. Конструкція допоміжного обладнання холодильних установок: конденсатора, випарника, масловіддільника, технічне використання.

- •35. Балерні та безбалерні шпілі. Конструкції, експлуатаційні характеристики та їх порівняльна оцінка.

- •36. Повітряні компресори. Технічне використання, обслуговування і ремонт.

- •37. Швартовні лебідки. Вимоги Регістра, експлуатаційні характеристики. Експлуатація, техніка безпеки при експлуатації.

- •38. Поршневі насоси. Несправності та їх усунення.

- •39. Знижується подача і натиск відцентрового насоса: причини і засоби усунення недоліків.

- •40. Знижується подача поршневого компресора: причини і їх усунення.

- •41. Які дії треба виконати, щоб підготувати до пуску суднові насоси?

- •42. Перелічіть дії, які необхідно виконати для підготовки до пуску та роботи повітряного компресора.

- •44. Описати елементи огляду рульової машини перед пуском після стоянки.

- •45. Перелічіть послідовність операцій пуску, розвантаження та зупинки саморозвантажуючого сепаратора палива.

- •46. Які процедури безпеки необхідно виконати при включенні водоопріснювальної установки в замкнутий контур охолодження гд ?

- •47. Осушувальні системи та сепаратори очистки води. Заходи безпечної експлуатації.

- •49. Описати типові системи вентиляції і пожежегасіння машинного відділення судна, види водорозпилювачів.

- •50. Міжнародне законодавство і регіональні законодавства по запобіганню забруднення морського середовища марпол 73/87.

- •51. Рульова машина працює неузгоджено з командами: причини і способи їх усунення.

- •52. Вуглекислотні системи пожежегасіння. Призначення, схеми, вимоги Регістра, класифікація, технічне використання.

- •53. Системи водяного пожежогасіння. Призначення, схеми, вимоги Регістра, технічне використання.

- •54. Норми зберігання стисненого повітря в балонах. Заходи і пристрої безпеки, норми технічної експлуатації балонів (огляди, випробування, ремонт, реєстрація).

- •55. Повітряні компресори, технічне використання, обслуговування і ремонт.

- •56. Системи об’ємного пожежегасіння: паро гасіння, піногасіння та системи сжб.

- •57. Система кондиціонування повітря (комфортна, технічна, одноканальна, двоканальна), схема центрального кондиціонера. Обслуговування систем.

- •58. Як забезпечується регулювання холодопродуктивності холодильної машини?

- •59. Спеціальні системи танкерів: вантажна, зачистна, газовідвідна, інертних газів. Призначення, вимоги Регістра, схеми. Обслуговування.

- •9.9.Грузовая, зачистная и газоотводная системы наливных судов, система обогрева груза

- •60. Зарядка холодильної машини холодильним агентом. Ознаки недостачі фреона в системі і дозарядка. Техніка безпеки.

- •61. Сепаратори палива і масла. Технічне використання, обслуговування і ремонт.

- •62. Поршневі насоси. Технічне використання, обслуговування і ремонт.

- •63. Організація протипожежної боротьби з пожежами на судні.

- •64. Електрогідравлічні рульові машини. Технічне використання, обслуговування і ремонт. Характерні несправності і їх усунення.

- •65. Техніка безпеки при ремонті допоміжного обладнання.

- •66. Системи обробки стічних вод, системи обеззаражування твердих відходів, вимоги Регістру та марпол 73/78, принципові схеми, принцип дії, технічне використання.

- •67. Призначення та устрій шахти машинного відділення.

- •69. Наглядова діяльність за безпекою експлуатації суднових допоміжних механізмів, пристроїв та систем.

- •70. Методи регулювання подачі, аналіз дії об’ємних насосів у трубопровідній мережі.

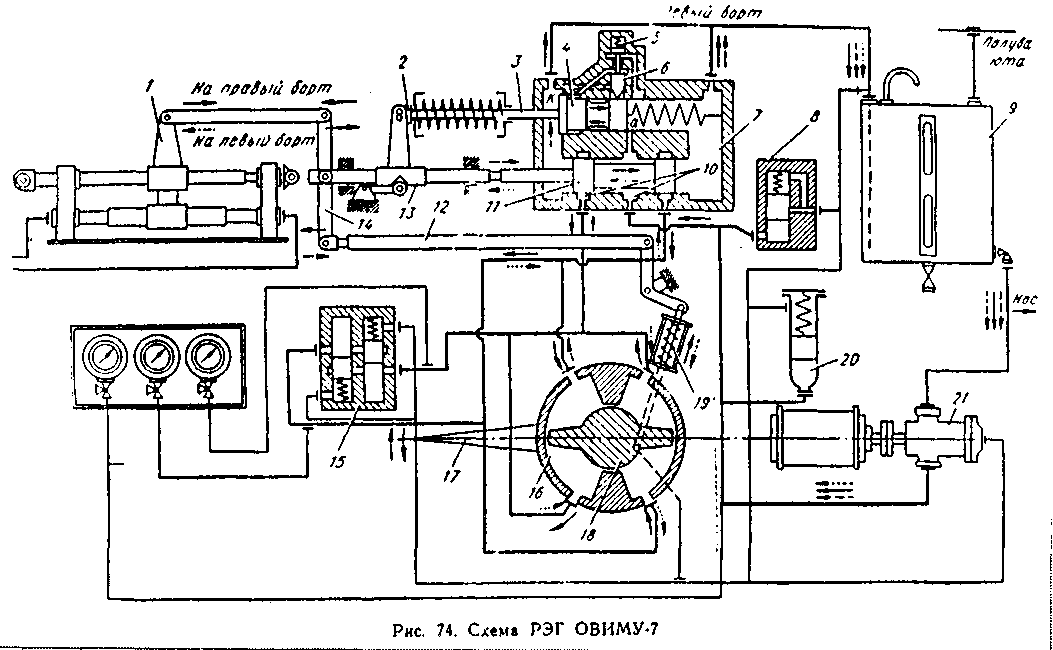

7. Конструкція лопатної електрогідравлічної рульової машини. Експлуатаційні характеристики. Схеми гідроприводу і варіанти його використання.

В состав рулевой машины входят рулевой лопастный привод, насосы постоянной подачи, золотниково-распределительное устройство, система гидравлических коммуникаций и рычажный механизм управления насосами рулевой машины.

Ротор 4 с закрепленными на нем двумя лопастями 7 размещается внутри цилиндра /, к которому крепятся две неподвижные лопасти 8. Цилиндр с обеих сторон закрывается крышками 2. Выходной конец ротора уплотняется сальником 3. Ротор жестко крепится фланцем к баллеру руля, а цилиндр удерживается от вращения четырьмя штырями, входящими в его проушины и соединенными с палубой. Для смягчения резких динамических нагрузок на руль на штырях предусмотрена эластичная облицовка.

Принцип действия привода заключается в следующем. Ротор 4 привода вращается по часовой стрелке при подаче рабочей жидкости в полости А, а полости Б при этом будут сливными. Противоположное вращение ротора достигается подачей рабочей жидкости в полости Б.

Для достижения высокого объемного КПД внутренние зазоры привода выполняют минимальными. Кроме того в пазах лопастей устанавливаются с точной подгонкой металлические уплотнительные сдвоенные пластины 6, поджимаемые давлением жидкости к уплотняемым поверхностям. Невозвратные клапаны 5 служат для подачи рабочей жидкости из нагнетательной полости под пластины 6 при любом направлении вращения ротора.

Рулевой привод рассчитан на работу при номинальном давлении жидкости 3,5 МПа, крутящий момент при этом давлении составляет 70 кН • м.

Рулевая машина РЭГ-ОВИМУ-7 проста по своему конструктивному устройству и не требует сложного ухода. Длительный опыт эксплуатации этих машин показал их надежную экономичную работу. Вполне оправдали себя металлические уплотнительные пластины 6. Отзывы экипажей судов о работе этих рулевых машин положительны.

Наиболее важными характеристиками и показателями лопастных рулевых приводов являются габаритные размеры, масса, гидравлические характеристики, объемный и механический КПД, моторесурс, эксплуатационная надежность и безотказность в работе. Они зависят от многих факторов, основные из которых — геометрические соотношения размеров лопастных приводов, деформации их элементов, давление и температура рабочей жидкости и др

8. Повітряні компресори. Призначення, вимоги Регістра і солас-74. Конструкції, принцип дії і експлуатація.

Воздушные компрессоры служат для получения сжатого воздуха, который на морских судах используют для пуска и реверса главных и вспомогательных дизелей, питания систем автоматического регулирования и управления, а также для обеспечения общесудовых потребителей. К последним относят различные пневмоинструменты, в том числе и для покраски механизмов и корпуса судна, гидрофорные цистерны пресной и забортной воды, приспособления для продувки труб холодильников, подогревателей, фильтров, кингстонов и др.

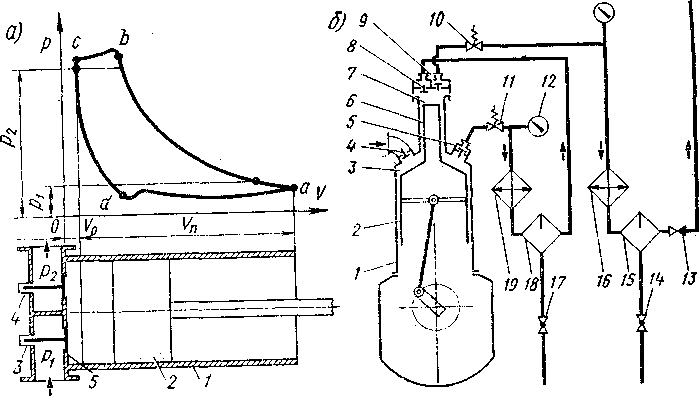

Рабочий цикл поршневого компрессора состоит из процессов всасывания воздуха в рабочий цилиндр, сжатия до более высокого давления и выталкивания из цилиндра.

Схема одноступенчатого поршневого компрессора и его индикаторная диаграмма показаны на рисунке а. Поршень 2 совершает возвратно-поступательное движение в цилиндре. Всасывание и нагнетание воздуха поршнем осуществляется с помощью двух самодействующих клапанов — всасывающего 3 и нагнетательного 4. Рабочий цикл в компрессоре совершается за два хода поршня.

При движении поршня слева направо оставшийся от предыдущего цикла во вредном пространстве сжатый воздух расширяется (линия cd на диаграмме), так как в начале хода оба клапана закрыты. Всасывающий клапан открывается лишь тогда, когда давление в цилиндре станет несколько меньше давления р1 во всасывающем патрубке (точка d на диаграмме). Начинается процесс всасывания воздуха в цилиндр, который заканчивается с приходом поршня в правое крайнее положение (линия da на диаграмме).

При ходе поршня справа налево всасывающий клапан закрывается и начинается процесс сжатия воздуха (линия ab на диаграмме). При этом повышаются его давление и температура. Сжатие продолжается до тех пор, пока давление в цилиндре не станет больше давления р2 в нагнетательном патрубке. В этот момент (точка Ь на диаграмме) открывается нагнетательный клапан и сжатый воздух выталкивается из цилиндра в нагнетательный патрубок (линия be на диаграмме). Из-за наличия вредного пространства часть воздуха остается в цилиндре. Затем процессы повторяются. Чем больше вредное пространство, тем меньше всасывающий ход (линия da) и подача компрессора.

Наиболее высокое давление сжатого воздуха на судах требуется для пуска двигателей: 2,5—3 МПа, а в ряде случаев до 15 МПа. Для получения таких давлений применяют чаще всего двух- или трехступенчатые компрессоры.

Необходимость применения многоступенчатых компрессоров вызывается тем, что степень сжатия воздуха в одной ступени не должна превышать 8 (т. е. воздух в одной ступени можно сжимать до давления 0,8 МПа). Это объясняется тем, что температура вспышки компрессорных смазочных масел составляет 250—280° С, а при сжатии воздуха до 0,8 МПа его температура достигает 170—220° С. В результате пары масла могут самовоспламениться, что приведет к взрыву и разрушению компрессора. Поэтому в первой ступени компрессора воздух обычно сжимается до 0,5—0,8 МПа, во второй — до конечного давления 2,5— 3,0 МПа. При этом воздух обязательно охлаждается в специальном воздухоохладителе после первой ступени компрессора примерно до первоначальной температуры (для предотвращения чрезмерного повышения температуры воздуха после сжатия во второй ступени и уменьшения затрат мощности на привод компрессора). После второй ступени компрессора перед подачей в воздухоохладители (баллоны) воздух также охлаждается (по Правилам Регистра температура воздуха, поступающего в баллоны, не должна превышать 40° С). Для очистки воздуха от масла и влаги устанавливаются влагомаслоотделители.

На рисунке б показана схема двухступенчатого компрессора. Поршень для обоих ступеней выполнен общим: его часть 2, имеющая больший диаметр, является поршнем первой ступени, а часть 6 — поршнем второй ступени. Рабочие полости ступеней -- это соответственно кольцевая полость 3 и торцовая полость 7.

При ходе поршня вниз воздух всасывается из атмосферы через клапан 4 в первую ступень компрессора. При ходе вверх поршень сжимает воздух и через клапан 5 нагнетает его к всасывающему клапану 8 второй ступени через воздухоохладитель 19 и влагомаслоотделитель 18 с клапаном продувания 17. Воздух из второй ступени компрессора через нагнетательный клапан 9, воздухоохладитель 16, влагомаслоотделитель 15 с клапаном продувания 14 и клапаном 13 подается в баллоны пускового воздуха.

Для предотвращения чрезмерного повышения давления воздуха после каждой ступени компрессора установлены предохранительные клапаны 10 и 11. Давление воздуха после каждой ступени контролируют по манометрам 12.

Схемы поршневых компрессоров:

а — одноступенчатого; 6 – двухступенчатого

9. Сепаратори палива і мастила. Автоматизація сепаратора палива фірми Альфа-Лаваль.

В состав оборудования системы управления сепаратором «Лаваль» входит программное устройство 1, которое с помощью программных задатчиков формирует импульсы на клапаны 5, 6, 7 и 8 для осуществления разгрузки сепаратора. Прибор 2 служит для подключения к программному устройству дополнительно еще трех сепараторов, прибор 3 — для сигнализации при выходе из строя реле времени или кулачкового вала программного устройства. Гидравлическая система для разгрузки барабана сепаратора имеет клапаны 16, 10 и 12 ручного управления и соленоидные клапаны 5,6,7 я 8 для автоматической разгрузки.

После пуска сепаратора и достижения барабаном рабочей частоты вращения открывается соленоидный клапан 7 и вода из бачка 13 поступает в сепаратор для закрытия барабана. Этот клапан остается в открытом положении 5—7 с. В это же время открывается клапан 6 и в сепаратор дополнительно поступает вода, поддерживающая барабан в закрытом состоянии во время работы. В некоторых типах сепараторов (МАРХ204, 205, 210 и 313; МАРХ205, 207, 209, 210 и 213) клапан 6 служит и для закрытия барабана, в системах автоматического управления этими сепараторами клапан 7 отсутствует.

После закрытия барабана через соленоидный клапан 11 подается вода, создающая гидравлический затвор. Соленоидный клапан 8 предотвращает утечки воды в барабан в случае неплотного прилегания клапана 11 к своему гнезду. Клапан 8 открыт, когда закрыт клапан 11, и наоборот. Клапан 11 остается открытым для создания гидравлического затвора в барабане в течение 15—17 с. Он может также использоваться и для подачи промывочной жидкости.

Как только гидравлический затвор создан (клапан 11 закрывается), соленоидный клапан 5 открывается и воздух начинает поступать на топливный клапан 4 (исполнительный механизм), который срабатывает, открывая подачу топлива на сепаратор. Начинается сепарация топлива, в процессе которой программное устройство обеспечивает периодическую разгрузку барабана сепаратора от шлама. При этом операции выполняются в следующей последовательности:

-прекращается подача топлива на сепаратор (закрывается соленоидный клапан 5, а следовательно, и пневматический клапан 4 на топливной магистрали);

-при этом топливо начнет циркулировать через насос, подогреватель, минуя сепаратор;

-осуществляется промывка барабана, вытеснение топлива в приемную магистраль чистого топлива с помощью клапанов 11 (открывается) и 8 (закрывается);

-прекращается подача дополнительно вводимой воды для поддержания барабана в закрытом состоянии, т. е. закрывается клапан 6;

-клапаном 7 осуществляется открытие барабана и его разгрузка от шлама.

Операции после разгрузки барабана происходят в такой же последовательности, как и при пуске сепаратора: 1) закрытие барабана путем кратковременной подачи воды через клапан 7,

2) подача дополнительного количества воды — открытие клапана 6 — для поддержания барабана в закрытом состоянии при работе сепаратора,

3) переключение клапанов 11 и 8 на создание гидравлического затвора в барабане,

4) включение подачи топлива на сепаратор (открытие клапанов 8 и 7).