- •7. Диаграмма состояния с неограниченной растворимостью.

- •8. Диаграммы сплавов с ограниченной растворимостью.

- •9. Правило отрезков (рычага).

- •12. Сплавы железа с углеродом. Полиморфизм железа.

- •13 Диаграма состояния железо – углеродистых сплавов.

- •15. Чугуны. Хим. Состав, классификация и назначение серых чугунов.

- •16. Влияние скорости охлаждения на процесс графитизации в серых чугунах. Серые чугуны на ф., ф-п, п. И п-ц основе.

- •19. Превращение перлита в аустенит.

- •20. Второе основное превращение в стали - Превращение аустенита в перлит.

- •21. Диаграмма изотермического превращения аустенита.

- •22. Мартенситное превращение и его особенности.

- •23. Четвёртое основное превращение - превращение мартенсита при отпуске.

- •26.Нормализация сталей.

- •27.Закалка стали и условия полной закалки.

- •28.Отпуск углеродистых сталей.

- •29.Прокаливаемость сталей методы определения.

- •31.Легированные стали, особенность химического состава, назначение, классификация, маркировка легирующих элементов.

- •32. Влияние легирующих элементов на основные параметры термической обработки стали и её структуру.

- •33. Влияние легирующих элементов на полиморфное превращение железа

- •34. Классификация легированных сталей по структурам

- •35. Классификация легированных сталей в зависимости от содержания углерода и легирующих элементов в стали

- •36. Особенности термической обработки инструментальных быстрорежущих сталей, маркировка

- •37.Методы поверхностного упрочнения.

- •39. Термическая обработка цементируемой стали.

- •42. Конструкционные стали, особенности термической обработки.

- •43. Отпускная хрупкость легированных сталей.

- •44. Инструментальные стали.

- •45. Штамповачные стали для холодного и горячего деформирования металла

- •46 Полимеры и их классификация

- •48. Термомеханическая кривая и три состояния полимера.

- •49. Отличие полимеров от низкомолекулярных веществ.

- •50. Особенности мех. Свойств полимеров.

- •51. Пластмассы и их классификация.

- •52. Резины, определение, состав и назначение ингридиентов.

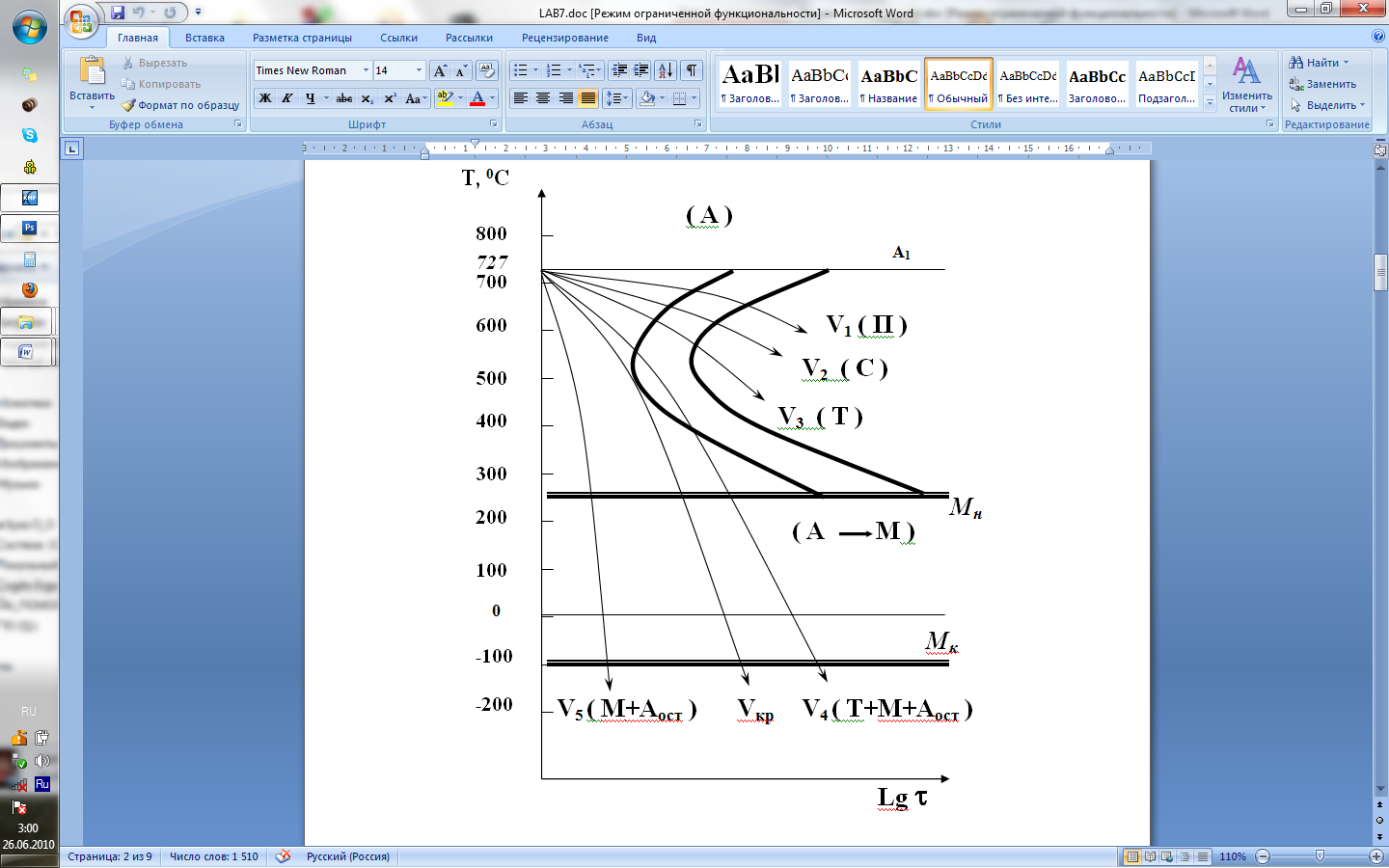

21. Диаграмма изотермического превращения аустенита.

К ривая

начала превращения выражает время,

когда превращения не наблюдалось, т.е.

мы имеем переохлажденный Ау. Вторая

кривая показывает время, необходимое

для полного превращения Ау-П. 200° -

температура бездиффузионного или

мартенситного превращения. Это есть

диаграмма изотермического распада

аустенита (с – образные кривые). Чем

круче наклон, тем выше скорость. С

возрастанием скорости охлаждения ( V3

V2

V1 ) снижается температура распада

аустенита, что приводит к измельчению

пластинок феррито-цементитной смеси.

Строение и свойства продуктов распада

аустенита зависит от температуры, при

которой происходит превращение. При

высоких скоростях, при малых степенях

переохлаждения – грубый перлит (крупное

зерно) – 350-550С. Более низкие скоростя,

температура 550-650С – сорбит(отличаются

степенью дисперсности, среднее зерно).

Троостит – 650-700С (отличаются степенью

дисперсности, мелкое зерно). Минимальная

скорость, при которой Ау переохлаждается

до температур мартенситного превращения

н

осит

название критической скорости закалки.

ривая

начала превращения выражает время,

когда превращения не наблюдалось, т.е.

мы имеем переохлажденный Ау. Вторая

кривая показывает время, необходимое

для полного превращения Ау-П. 200° -

температура бездиффузионного или

мартенситного превращения. Это есть

диаграмма изотермического распада

аустенита (с – образные кривые). Чем

круче наклон, тем выше скорость. С

возрастанием скорости охлаждения ( V3

V2

V1 ) снижается температура распада

аустенита, что приводит к измельчению

пластинок феррито-цементитной смеси.

Строение и свойства продуктов распада

аустенита зависит от температуры, при

которой происходит превращение. При

высоких скоростях, при малых степенях

переохлаждения – грубый перлит (крупное

зерно) – 350-550С. Более низкие скоростя,

температура 550-650С – сорбит(отличаются

степенью дисперсности, среднее зерно).

Троостит – 650-700С (отличаются степенью

дисперсности, мелкое зерно). Минимальная

скорость, при которой Ау переохлаждается

до температур мартенситного превращения

н

осит

название критической скорости закалки.

При дальнейшем росте скорости охлаждения ( V4 ) только часть аустенита может перейти в феррито-цементитную смесь ( троостит ); а оставшийся аустенит претерпевает бездиффузионное превращение в пересыщенный твердый раствор углерода в Fe , который называется мартенситом.

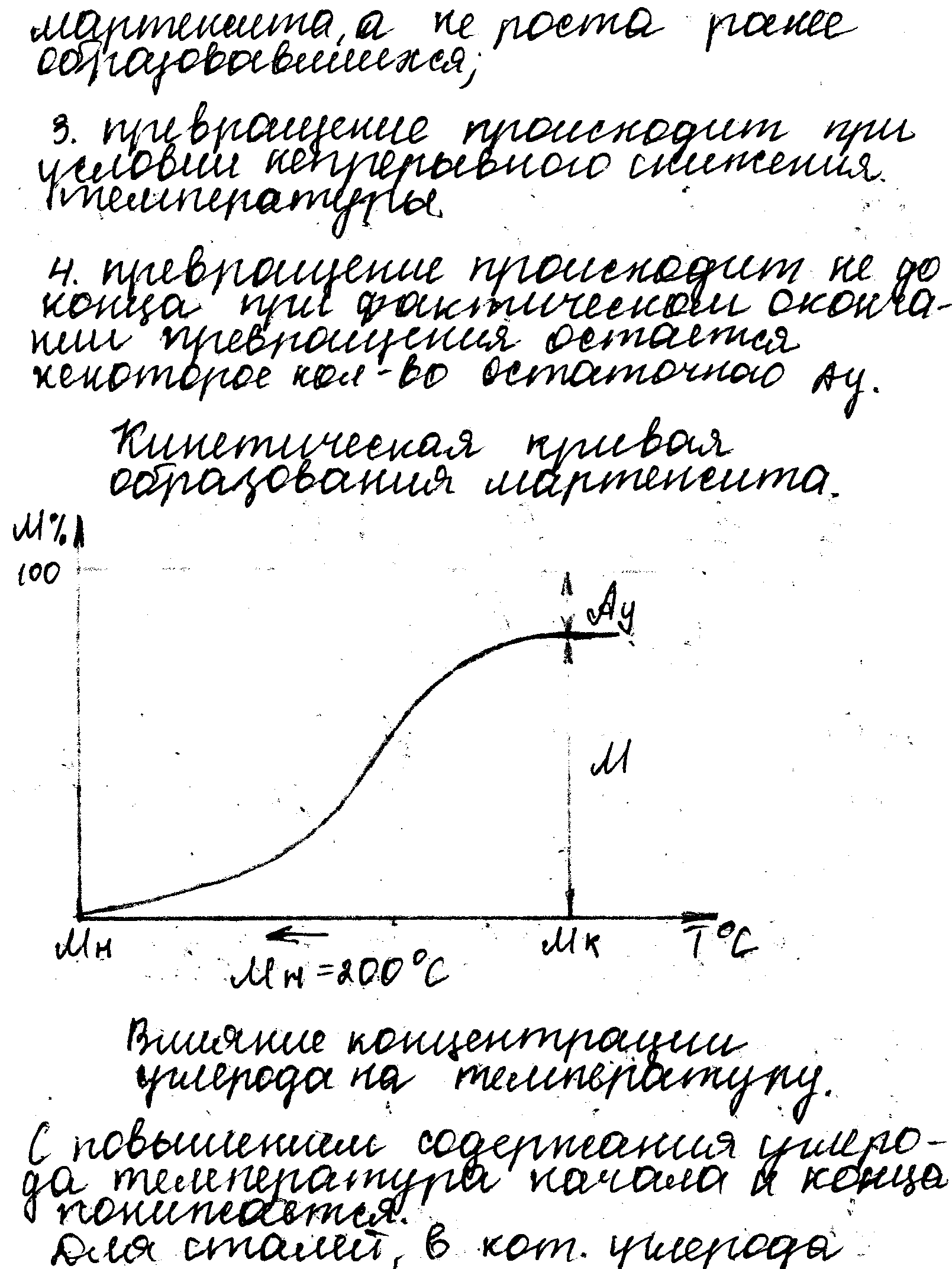

22. Мартенситное превращение и его особенности.

![]() (Ау-М).

Если переохладить Ау до таких температур,

когда гамма-решетка, несмотря на наличие

растворенного в ней углерода, становится

неустойчивой, но скорость диффузии

углерода мала, то произойдет превращение,

связанное с перестроением крист. решетки

без выделения углерода. Пересыщенный

твердый раствор углерода в модификации

альфа-железа с такой же концентрацией

углерода носит название мартенсита.

с/а>1 – степень тетрагональности. Чем

больше содержание С в стали, тем больше

степень тетрагональности. Мартенситное

превращение сопровождается увеличением

удельного объема, в результате этого в

закаленной стали возникают большие

внутренние напряжения. Особенности

мартенситного превращения: 1).

Превращение протекает в определенном

интервале температур, который ограничен

верхними и нижними мартенситными точками

М и М . 2). Превращение протекает за счет

появления новых кристаллов мартенсита,

а не роста ранее образовавшихся. 3).

Превращение происходит при условии

непрерывного снижения температуры. 4).

Превращение протекает не до конца. При

фактическом окончании превращения

остается некоторое количество остаточного

Ау. С повышением содержания углерода

температуры Мнач и Мкон

понижаются. А для сталей, в которых

содержание углерода >0,5% находится в

области отрицательных температур.

(Ау-М).

Если переохладить Ау до таких температур,

когда гамма-решетка, несмотря на наличие

растворенного в ней углерода, становится

неустойчивой, но скорость диффузии

углерода мала, то произойдет превращение,

связанное с перестроением крист. решетки

без выделения углерода. Пересыщенный

твердый раствор углерода в модификации

альфа-железа с такой же концентрацией

углерода носит название мартенсита.

с/а>1 – степень тетрагональности. Чем

больше содержание С в стали, тем больше

степень тетрагональности. Мартенситное

превращение сопровождается увеличением

удельного объема, в результате этого в

закаленной стали возникают большие

внутренние напряжения. Особенности

мартенситного превращения: 1).

Превращение протекает в определенном

интервале температур, который ограничен

верхними и нижними мартенситными точками

М и М . 2). Превращение протекает за счет

появления новых кристаллов мартенсита,

а не роста ранее образовавшихся. 3).

Превращение происходит при условии

непрерывного снижения температуры. 4).

Превращение протекает не до конца. При

фактическом окончании превращения

остается некоторое количество остаточного

Ау. С повышением содержания углерода

температуры Мнач и Мкон

понижаются. А для сталей, в которых

содержание углерода >0,5% находится в

области отрицательных температур.

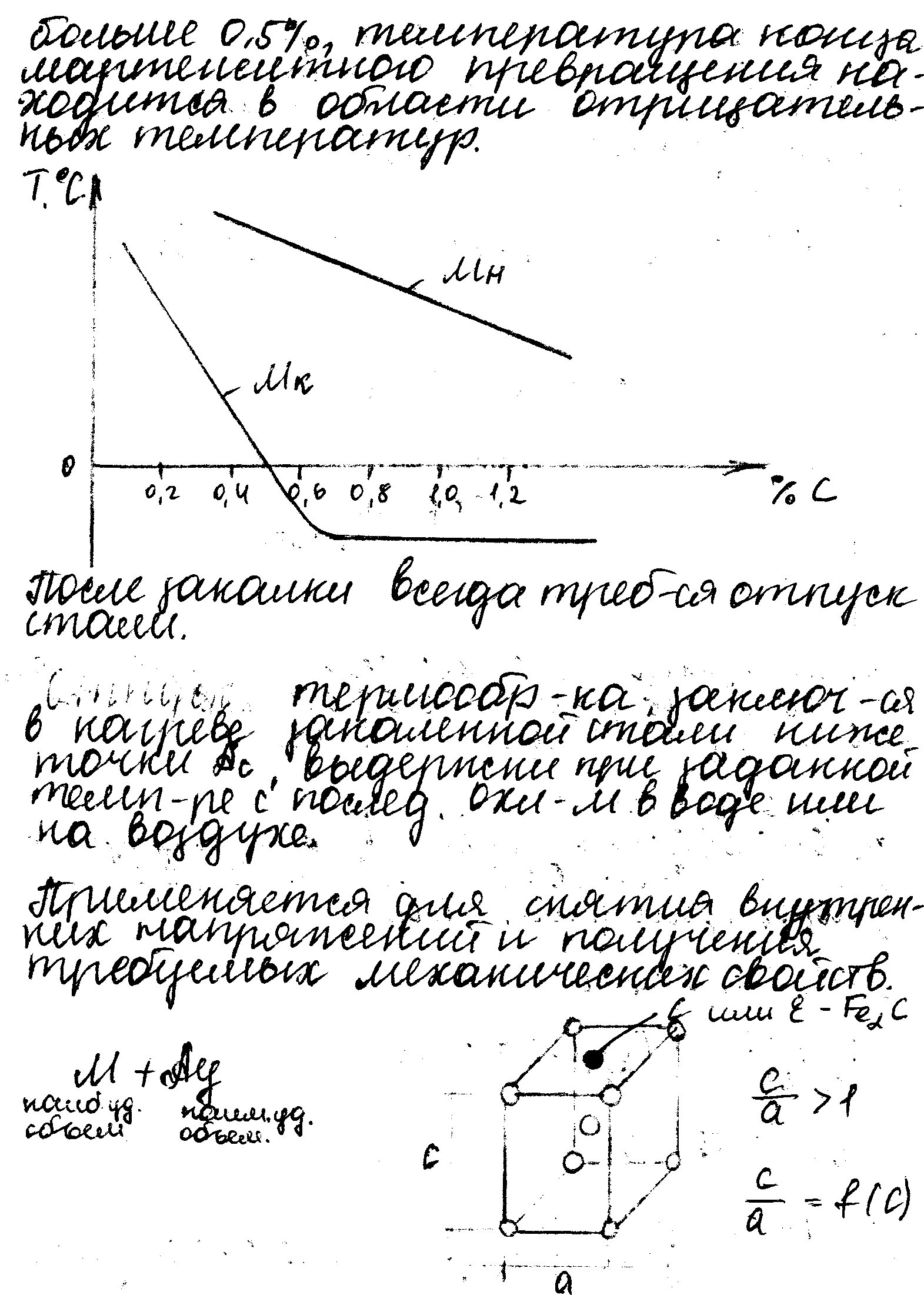

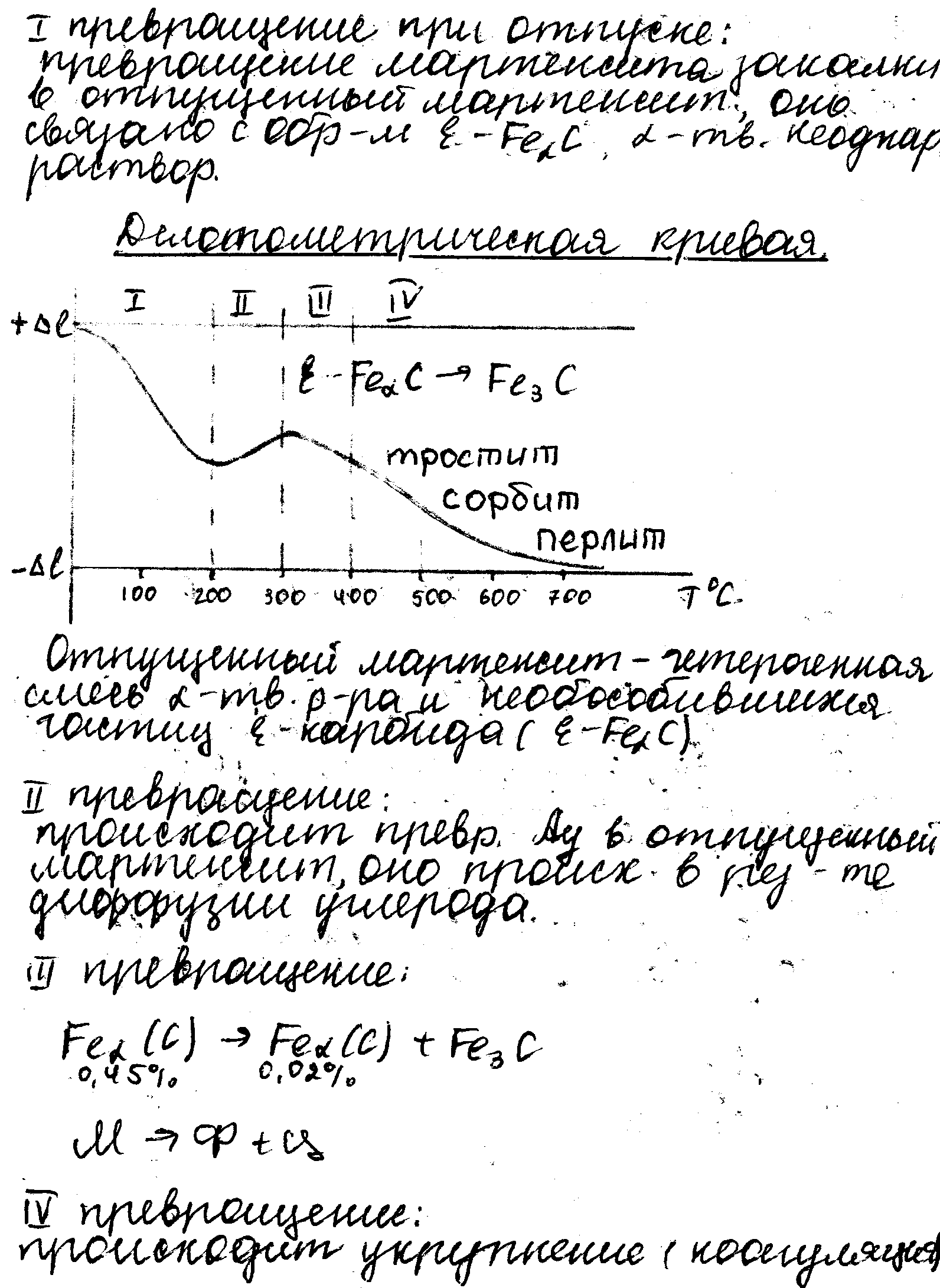

23. Четвёртое основное превращение - превращение мартенсита при отпуске.

Отпуск – термическая обработка заключается в нагреве закалённой стали ниже точки Ас1, выдержке при задонной температуре с последующим охлаждением в воде или на воздухе.

Исходной является структура из тетрагонального мартенсита и аустенита. При превращении М объем будет уменьшаться, А – увеличиваться.

1). Первое превращение при отпуске (80 – 200оС) - Превращение мартенсита в отпущенный мартенсит (с/а 1) – гетерогенная смесь твердого раствора «альфа»-железа и необособившихся частиц метастабильного карбида Fe2C.

2). Второе превращение (200-300 оС) - Происходит превращение остаточного аустенита в отпущенный мартенсит (в результате диффузии углерода).

3). Третье превращение (300 - 400 оС) – дальнейшее выделение углерода из р-ра - нестабильный карбид Fe2C превратился в стабильный Fe3C (снятие внутренних напряжений и получение требуемых мех. свойств).

4). Происходит рост и укрупнение зерен феррита и цементита (коагуляция и сфероидизация).

- тростит 350-550С

М – сорбит 550-650С

- перлит 650-700С

ещё цементит может быть в виде пластин.

При отпуске происходит несколько

процессов. Основной —

распад мартенсита, состоящий в выделении

углерода в виде карбидов. Кроме того,

распадается остаточный аустенит,

совершаются карбидное превращение

и коагуляция карбидов, уменьшаются

несовершенства кристаллического

строения

![]() -твердого

раствора и остаточные напряжения.

-твердого

раствора и остаточные напряжения.

24. Виды термообработки. Отжиг сталей. Существует несколько разновидностей отжига, из них для конструкционных сталей наибольшее применение находит перекристаллизационный отжиг, а для инструментальных сталей - сфероидизирующий отжиг. Характерный структурный дефект стальных отливок - крупнозернистость. При ускоренном охлаждении крупнозернистого аустенита создаются условия для образования видманштеттовой структуры. При ее образовании выполняется принцип размерного и структурного соответствия, в результате чего кристаллы доэвтектоидного феррита ориентированно прорастают относительно кристаллической решетки аустенита и имеют форму пластин.

Нормализация сталей. Нормализации, так же как и перекристаллизационному отжигу, чаще всего подвергают конструкционные стали после горячей обработки давлением и фасонного литья. Нормализация отличается от отжига в основном условиями охлаждения; после нагрева до температуры на 50-70 °С выше температуры Ас3 сталь охлаждают на спокойном воздухе. Нормализация - более экономичная термическая операция, чем отжиг, так как меньше времени затрачивается на охлаждение стали. Кроме того, нормализация, обеспечивая полную перекристаллизацию структуры, приводит к получению более высокой прочности стали, так как при ускорении охлаждения распад аустенита происходит при более низких температурах. После нормализации углеродистых и низколегированных сталей, так же как и после отжига, образуется ферритно-перлитная структура, однако имеются и существенные структурные отличия. При ускоренном охлаждении, характерном для нормализации, доэвтектоидный феррит при прохождении температурного интервала Аr3 – Аr1 выделяется на границах зерен аустенита; поэтому кристаллы феррита образуют сплошные или разорванные оболочки вокруг зерен аустенита — ферритную сетку.

Закалка сталей. В большинстве случаев при закалке желательно получить структуру наивысшей твердости, т. е. мартенсит, при последующем отпуске которого можно понизить твердость и повысить пластичность стали. При равной твердости структуры, полученные

В зависимости от температуры нагрева закалку называют полной и неполной. При полной закалке сталь переводят в однофазное аустенитное состояние, т. е. нагревают выше критических температур. Доэвтектоидные стали, как правило, подвергают полной закалке, при этом оптимальной температурой нагрева является температура Ас3 + (30— 50 С). Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и, соответственно, после охлаждения - мелкокристаллического мартенсита. Недогрев до температуры Ас3, приводит к сохранению в структуре кристаллов доэвтектоидного феррита, что при некотором уменьшении прочности обеспечивает повышенную пластичность закаленной стали. /Заэвтектоидные стали подвергают неполной закалке. Оптимальная температура нагрева углеродистых и низколегированных сталей- температура Ас1 + (30-50°С). После закалки заэвтсктоидная сталь приобретает структуру, состоящую из мартенсита и цементита

Отпуск закаленных сталей. Нагрев закаленных сталей до температур, не превышающих А1, называют отпуском. В результате закалки чаще всего получают структуру мартенсита с некоторым количеством остаточного аустенита, иногда-структуру сорбита, тростита или бейнита. Рассмотрим изменения структуры мартенситно-аустенитной стали при отпуске.

При отпуске происходит несколько процессов. Основной — распад мартенсита, состоящий в выделении углерода в виде карбидов. Кроме того, распадается остаточный аустенит, совершаются карбидное превращение и коагуляция карбидов, уменьшаются несовершенства кристаллического строения -твердого раствора и остаточные напряжения.

Фазовые превращения при отпуске принято разделять на три превращения в зависимости от изменения удельного объема стали. Распад мартенсита и карбидное превращение вызывают уменьшение объема, а распад аустенита — его увеличение.

25.Отжиг и его виды. Нагрев выше Ас3 или Ас1, выдержка, охл.с печью. Медленное охлаждение стали при отжиге способствует протеканию равновесных фазовых превращений и образованию перлита в эвтектоидной стали, перлита с избыточным ферритом или цементитом в доэвтектоидной и заэвтектоидной стали соответственно. После отжига стали характеризуются высокой пластичностью, но пониженной прочностью и твердостью. Главная задача – подготовка стали к равновесному состоянию, избавиться от последствий пластической деформации. (Снижение НВ перед обработкой Ме резанием). Различают:

Отжиг 1-го рода: – не связ.с фазовыми превращениями. Рекристаллизационнй (низкий) – нагрев выше т-ры рекристаллизации (t < АС1) для повышения скорости дифф.проц-а (прим. для устранения наклепа холоднокатаных листов, снятие внутр. напряжений). Диффузионный отжиг (температура 1000-1100С) – происх.выравнивание состава в пределах каждого зерна (при выдержке) и выравнивание дендритной структуры (при охлаждении). Происх.выравнивание содержания углерода в стали (уменьшение ликвации) – (прим. для литой структуры и в осн.легир. стали ). После применяют полный отжиг ( для измельчения зерна Ф и П составляющей так как при высоких температурах зерно аустенита увеличивается).

Отжиг 2-го рода: связан с фазовыми превращениями в твердом состоянии. Включает

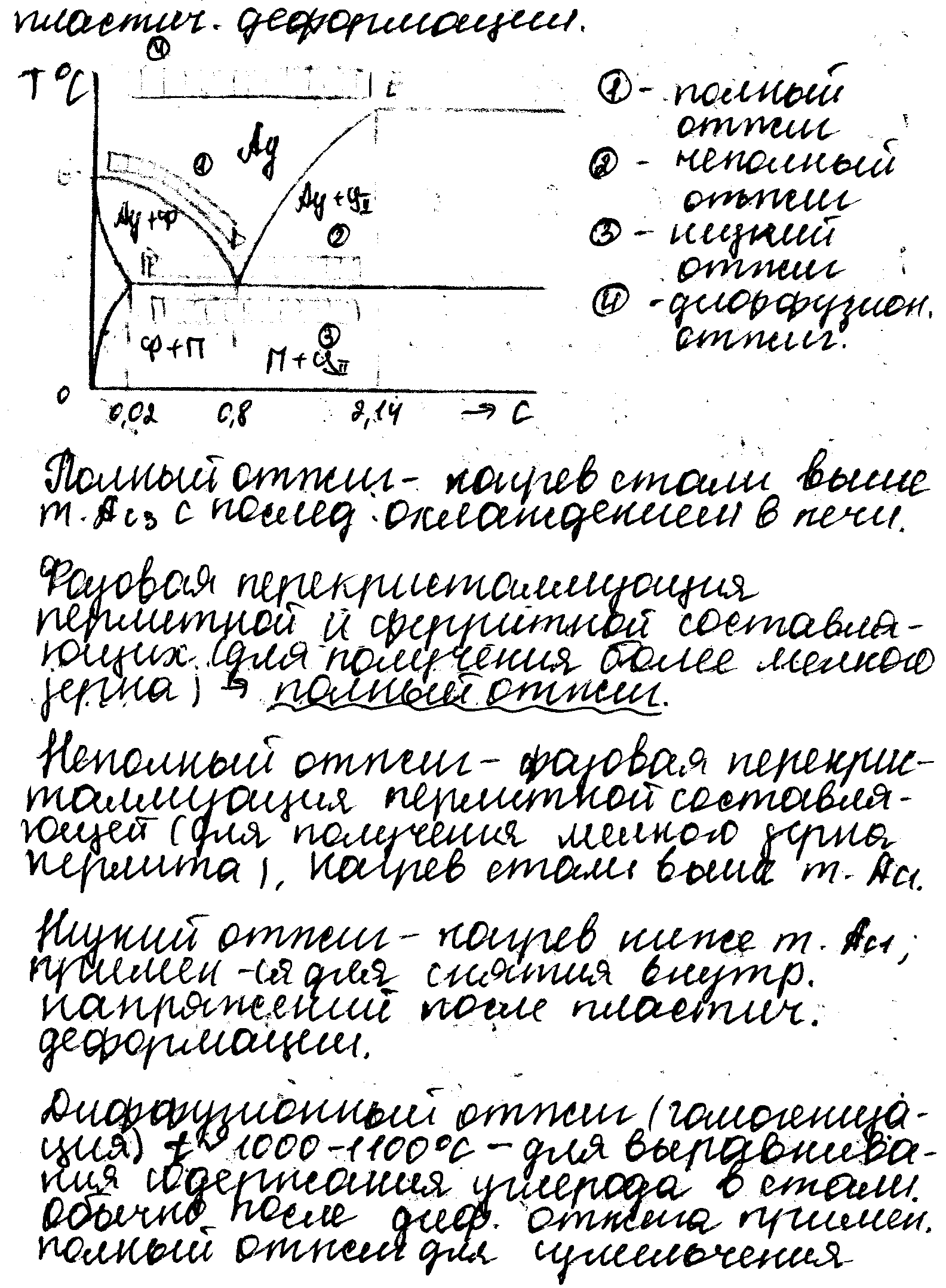

1. Полный отжиг – (для доэвтектоидных) - нагрев выше АС3 с охлаждением в печи (более мелкое зерно)

2. Неполный отжиг - (для заэвтектоидных) - нагрев выше АС1 – для фазовой перекристаллизации перлитной составляющей, для получения мелкого зерна перлита.

1 – полный

– полный

2 – неполный

3 – низкий

4 – диффузионный