- •7. Диаграмма состояния с неограниченной растворимостью.

- •8. Диаграммы сплавов с ограниченной растворимостью.

- •9. Правило отрезков (рычага).

- •12. Сплавы железа с углеродом. Полиморфизм железа.

- •13 Диаграма состояния железо – углеродистых сплавов.

- •15. Чугуны. Хим. Состав, классификация и назначение серых чугунов.

- •16. Влияние скорости охлаждения на процесс графитизации в серых чугунах. Серые чугуны на ф., ф-п, п. И п-ц основе.

- •19. Превращение перлита в аустенит.

- •20. Второе основное превращение в стали - Превращение аустенита в перлит.

- •21. Диаграмма изотермического превращения аустенита.

- •22. Мартенситное превращение и его особенности.

- •23. Четвёртое основное превращение - превращение мартенсита при отпуске.

- •26.Нормализация сталей.

- •27.Закалка стали и условия полной закалки.

- •28.Отпуск углеродистых сталей.

- •29.Прокаливаемость сталей методы определения.

- •31.Легированные стали, особенность химического состава, назначение, классификация, маркировка легирующих элементов.

- •32. Влияние легирующих элементов на основные параметры термической обработки стали и её структуру.

- •33. Влияние легирующих элементов на полиморфное превращение железа

- •34. Классификация легированных сталей по структурам

- •35. Классификация легированных сталей в зависимости от содержания углерода и легирующих элементов в стали

- •36. Особенности термической обработки инструментальных быстрорежущих сталей, маркировка

- •37.Методы поверхностного упрочнения.

- •39. Термическая обработка цементируемой стали.

- •42. Конструкционные стали, особенности термической обработки.

- •43. Отпускная хрупкость легированных сталей.

- •44. Инструментальные стали.

- •45. Штамповачные стали для холодного и горячего деформирования металла

- •46 Полимеры и их классификация

- •48. Термомеханическая кривая и три состояния полимера.

- •49. Отличие полимеров от низкомолекулярных веществ.

- •50. Особенности мех. Свойств полимеров.

- •51. Пластмассы и их классификация.

- •52. Резины, определение, состав и назначение ингридиентов.

26.Нормализация сталей.

Нормализация - вид ТО, заключающийся в нагреве стали на 30-500 С выше АС3, выдержке и охлаждении на воздухе. Фазовая перекристаллизация при нагреве и последующее охлаждение на воздухе приводит к распаду аустенита при более низких температурах, что повышает дисперсность феррито-цементитной смеси и приводит к образованию сорбита. В доэвтектоидной и заэвтектоидной сталях наряду с сорбитом - соответственно избыточный феррит и цементит.

Возрастает прочность и твердость стали по сравнению с отожженной. Применяется для улучшения свойств сталей после литья, проката и ковки.

Для низкоуглеродистых сталей - заменяет отжиг. Для среднеуглеродистых сталей - может заменять улучшение ( З+ВО) .Для высокоуглеродистых сталей - предотвращает выпадение сетки цементита по границам зерен перлита, наблюдаемые при отжиге в интервале температур АС3 - АС1 .

Нормализация - более экономичная термическая операция, чем отжиг, так как меньше времени затрачивается на охлаждение стали.

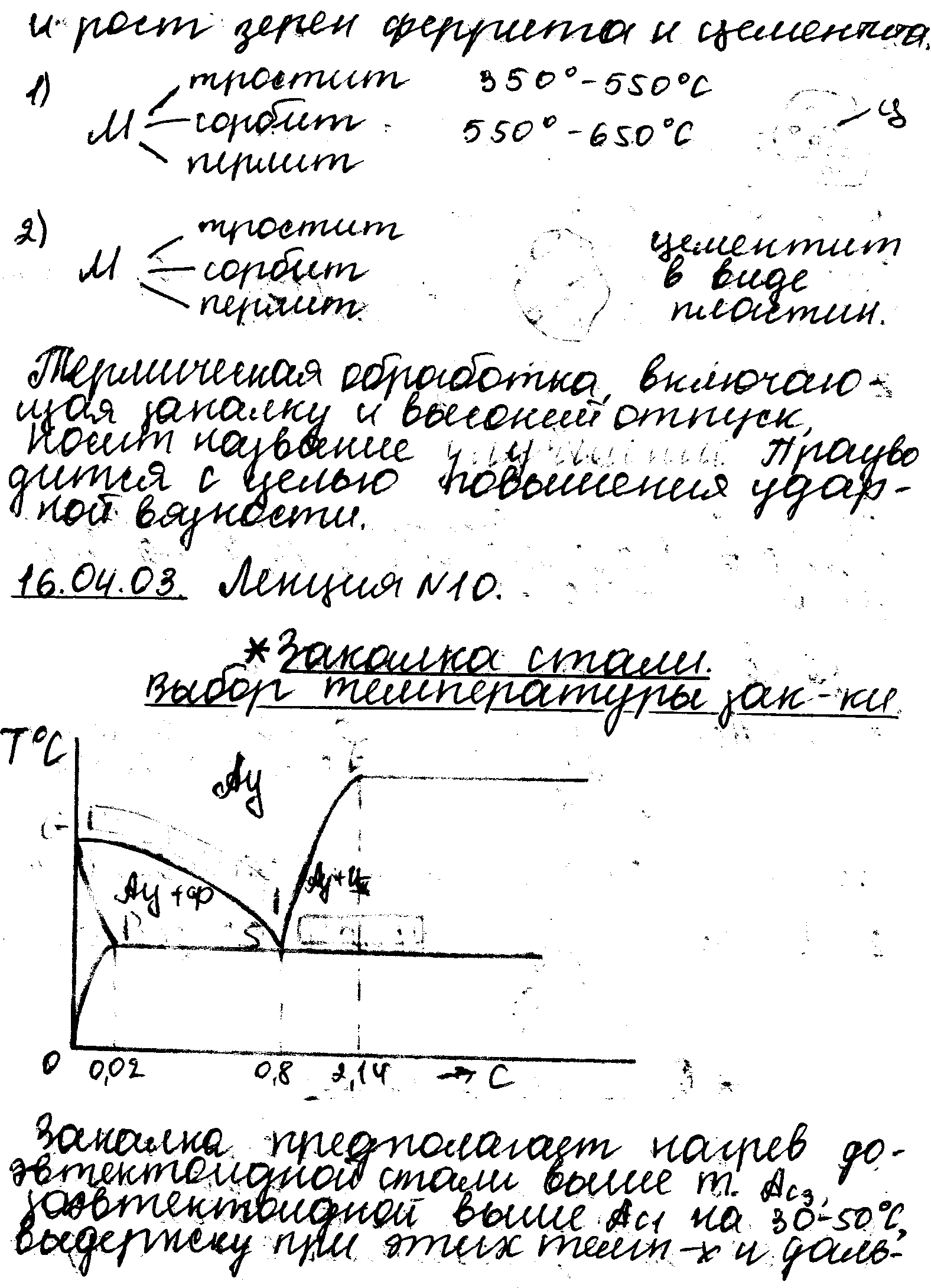

27.Закалка стали и условия полной закалки.

Закалкалка - нагрев заэвтектоидной стали выше Ас1 на 30-50С (неполная), доэвтоидной выше Ас3 (полная), выдержка при этих температурах и охлаждение со скоростью, равной или превышающей критическую скорость охлаждения (критическую скорость закалки ), в воде, масле, р-ре солей или щелочей. В результате закалки доэвтектоидная и эвтектоидная стали будут иметь структуру мартенсита, а заэвтектоидная сталь - мартенсит и избыточный цементит.

В зависимости от температуры нагрева закалку называют полной и неполной. При полной закалке сталь переводят в однофазное аустенитное состояние, т. е. нагревают выше критических температур. Закаленные стали помимо указанных структур могут иметь определенное количество остаточного аустенита, что обусловлено относительной способностью большинства охлаждающих сред ограничивать окончание процесса аустенитно-мартенситного превращения комнатными температурами.

Сталь после закалки с оптимальной температуры имеет максимально возможную твердость, высокую прочность и низкие показатели пластичности, вязкости.

Температура Ас3 + (30— 50 С) обеспечивает получение при нагреве мелкозернистого аустенита и, соответственно, после охлаждения - мелкокристаллического мартенсита. Недогрев до температуры Ас3, приводит к сохранению в структуре кристаллов доэвтектоидного феррита, что при некотором уменьшении прочности обеспечивает повышенную пластичность закаленной стали.

З акалки

бывают в одном охладителе (для

неответственных деталей из углеродистых

и легированных сталей), прерывистая

– сначала охлаждают быстро в воде,

затем медленно на воздухе,

акалки

бывают в одном охладителе (для

неответственных деталей из углеродистых

и легированных сталей), прерывистая

– сначала охлаждают быстро в воде,

затем медленно на воздухе,

ступеньчатая – быстро в воде, выдержка в жидкости, далее воздух,

изотермическая – изделие выдерживают в ванне, затем охлаждают.

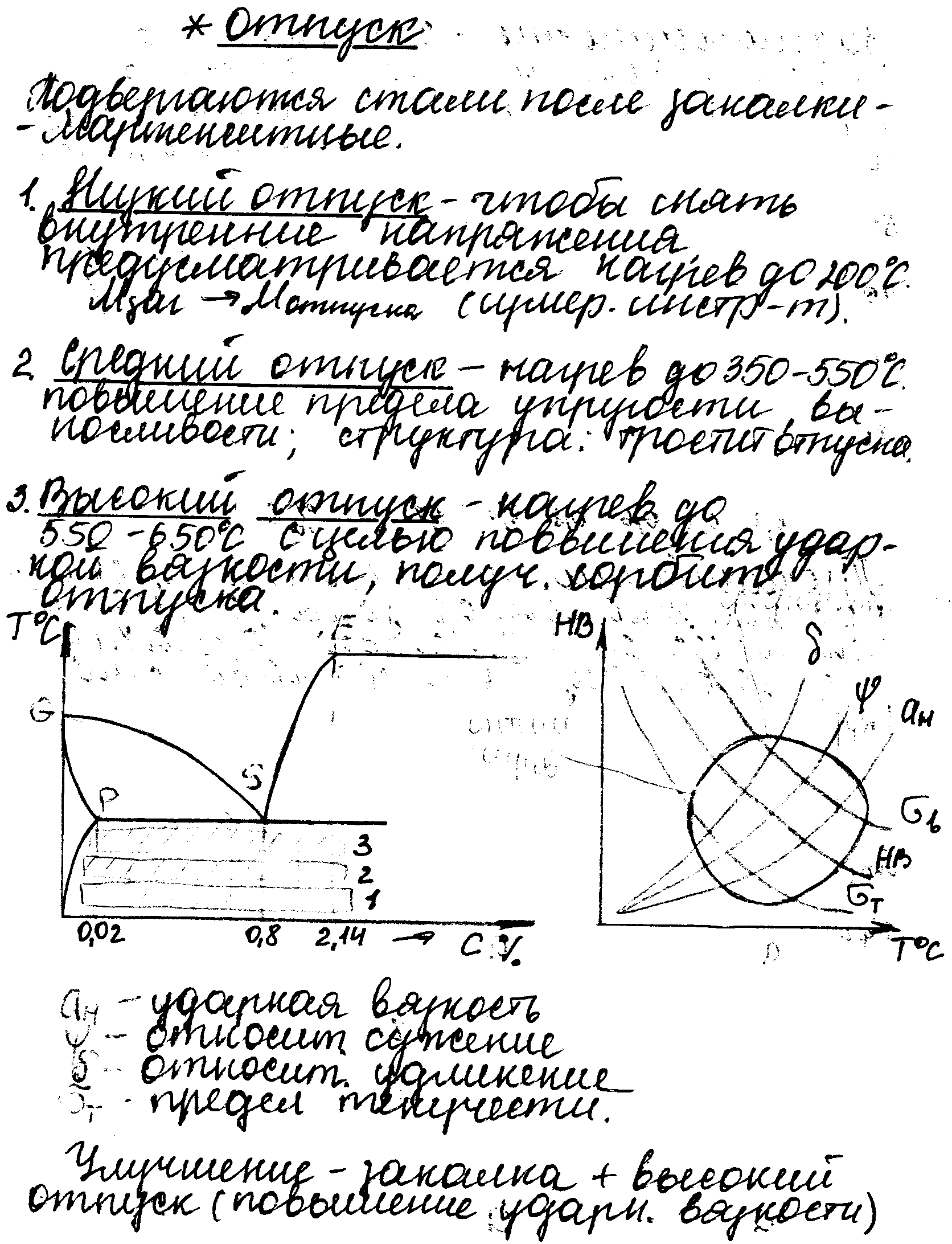

28.Отпуск углеродистых сталей.

Отпуск - вид термической обработки, закл. в нагреве закаленной стали до температур, ниже АС1, выдержке и последующем охлаждении.

[Низкий отпуск] (150-2500 С) - образуется отпущенный мартенсит, являющийся гетерогенной смесью пересыщенного -твердого раствора ( неоднородной концентрации ) и еще не обособившихся частиц метастабильного карбида, близкого по составу к Fe2C, сохранивших с исходной кристаллической решеткой когерентную связь.

Подверг. режущий и измерительный инструмент; детали, прошедшие поверхностную обработку - закалку, цементацию; изделия, работающие в условиях трения сопряженных деталей.

При температуре 250-3500 С происходит превращение остаточного аустенита в отпущенный мартенсит, что приводит к снижению KCU - появлению нежелательной хрупкости материала. Поэтому в интервале этих температур отпуск сталей не производят.

[Средний отпуск] (400-4800 С) - полностью завершается процесс выделения углерода из мартенсита, мелкодисперсные частицы карбида - Fe2C преобразуется в Fe3C ; их когерентная связь с решеткой мартенсита нарушается. Структура стали будет состоять из феррита и цементита. Последующий нагрев до мах температур этого вида отпуска приводит к коагуляции и сфероидизации цементита, происходит укрупнение пластинок феррита, получаем троостит отпуска.

Прим. для деталей, работающих в режиме изменяющихся нагрузок: рессоры, пружины, торсионы, штампы.

[Высокий отпуск] ( 500-6800 С) - усиливается коагуляция и сфероидизация частиц цементита: зерна феррита еще больше укрупняются и приближаются к равноосным, образуется сорбит отпуска.

Снижение ( 30-45 HRC ) и повышение относительного сужения и особенной ударной вязкости, почти полное (90-95 % ) устранение всех внутренних напряжений .

Подверг. большое кол-во наиболее нагруженных деталей машин, испытывающих знакопеременные и ударные нагрузки - валы, оси, зубчатые колеса, шатуны и др.

Улучшение = З+ВО - подвергают среднеуглеродистые стали для уменьшения чувствительности к концентраторам напряжений, снижения температуры порога хладноломкости.