- •7. Диаграмма состояния с неограниченной растворимостью.

- •8. Диаграммы сплавов с ограниченной растворимостью.

- •9. Правило отрезков (рычага).

- •12. Сплавы железа с углеродом. Полиморфизм железа.

- •13 Диаграма состояния железо – углеродистых сплавов.

- •15. Чугуны. Хим. Состав, классификация и назначение серых чугунов.

- •16. Влияние скорости охлаждения на процесс графитизации в серых чугунах. Серые чугуны на ф., ф-п, п. И п-ц основе.

- •19. Превращение перлита в аустенит.

- •20. Второе основное превращение в стали - Превращение аустенита в перлит.

- •21. Диаграмма изотермического превращения аустенита.

- •22. Мартенситное превращение и его особенности.

- •23. Четвёртое основное превращение - превращение мартенсита при отпуске.

- •26.Нормализация сталей.

- •27.Закалка стали и условия полной закалки.

- •28.Отпуск углеродистых сталей.

- •29.Прокаливаемость сталей методы определения.

- •31.Легированные стали, особенность химического состава, назначение, классификация, маркировка легирующих элементов.

- •32. Влияние легирующих элементов на основные параметры термической обработки стали и её структуру.

- •33. Влияние легирующих элементов на полиморфное превращение железа

- •34. Классификация легированных сталей по структурам

- •35. Классификация легированных сталей в зависимости от содержания углерода и легирующих элементов в стали

- •36. Особенности термической обработки инструментальных быстрорежущих сталей, маркировка

- •37.Методы поверхностного упрочнения.

- •39. Термическая обработка цементируемой стали.

- •42. Конструкционные стали, особенности термической обработки.

- •43. Отпускная хрупкость легированных сталей.

- •44. Инструментальные стали.

- •45. Штамповачные стали для холодного и горячего деформирования металла

- •46 Полимеры и их классификация

- •48. Термомеханическая кривая и три состояния полимера.

- •49. Отличие полимеров от низкомолекулярных веществ.

- •50. Особенности мех. Свойств полимеров.

- •51. Пластмассы и их классификация.

- •52. Резины, определение, состав и назначение ингридиентов.

29.Прокаливаемость сталей методы определения.

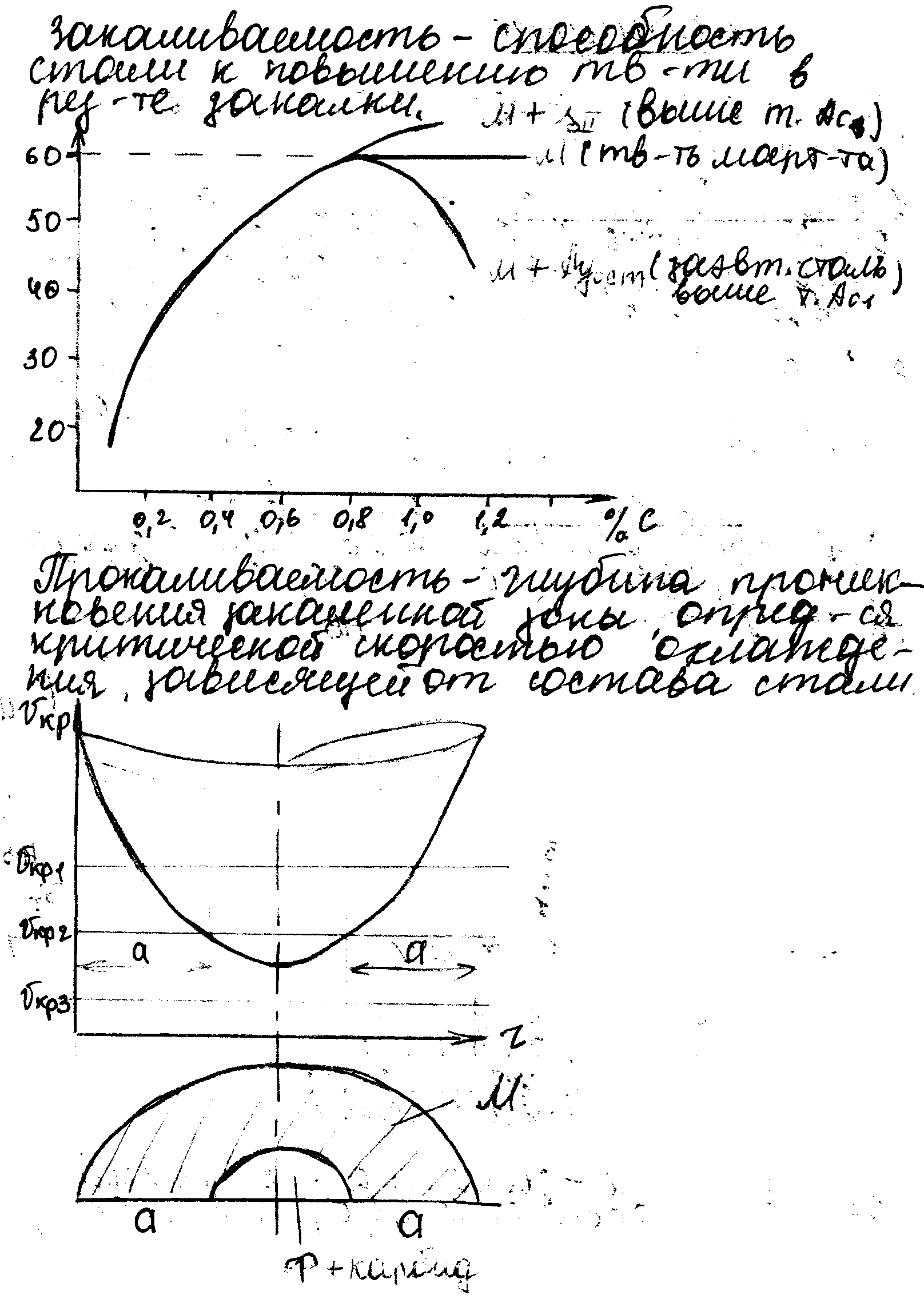

Закаливаемость – способность стали к повышению твердости в результате закалки. Под прокаливаемостью - понимают глубину проникновения закаленной зоны, определяется критической скоростью охлаждения, зависящей от состава стали.

С уменьшением критической скорости закалки увеличивается глубина закаленного слоя. Если Vк < скорости охлаждения в центре, сечение закалится насквозь. Т.е. чем меньше Vк, тем глубже прокаливаемость.

Прокаливаемость и Vк тесно связ. со скоростью превращения А П, след. с положением С-образной кривой. Все факторы, снижающие скорость превращения А П, увеличивают прокаливаемость. На перлитную кристаллизацию влияют:

Состав аустенита: все эл-ты, растворимые в А, замедляют превращение (искл - кобальт).

Нерастворенные частицы (карбиды, оксиды, интерМе соединяния) – ускоряют превращение, т.к. явл.дополнит. центрами кристаллизации

Неоднородный аустенит – быстрее превращается, т.к. скор.опред-ся менее насыщенной частью тв.р-ра.

Размер зерна аустенита: увеличение размера замедляет превращенте, т.к. центры кристаллизации образ. по границам зерна

Прокаливаемость в небольших сечениях (15-20 мм) можно определить по виду излома закаленных образцов. Часто прокаливаемость определяют по кривым распределения твердости. Для этого образец ломают или разрезают и по диаметру сечения определяют твердость.

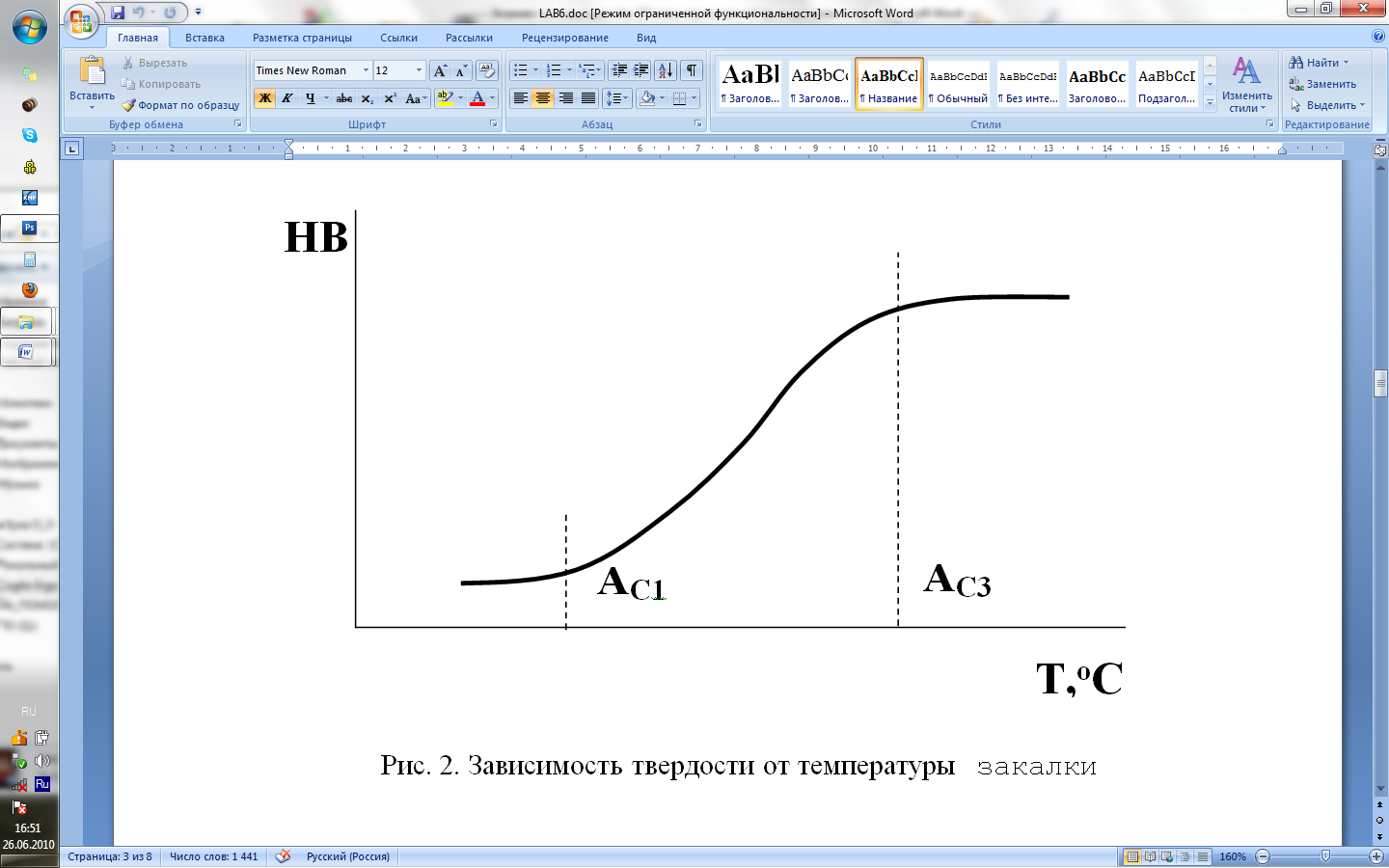

30. Определение критических точек методом пробных закалок. Из стали 40 изготавливаются образцы диаметром 15-20 мм и высотой 15-20 мм. Затем образец нагревают ниже предлагаемой температуры Ас1 и измеряют его твердость. Таким же образом нагревают все последующие образцы до все более высокой температуры. Если температура нагрева стали 40 будет ниже Ас1, то твердость не повысится, т.к. не произойдет структурных изменений и структура будет Ф+П. При нагреве стали выше Ас1 получается структура Ф+Ау. В результате быстрого охлаждения сталь получает структуру Ф+М. Образование мартенсита повышает твердость. Повышение твердости будет продолжаться до тех пор, пока сталь не нагреют выше Ас3.

После измерения твердости всех образцов на твердомере Роквелла строят график зависимости твердости HRС от температуры нагрева под закалку (см. рис.6.2). По вертикали откладывают твердость закаленных образцов, а по горизонтали — температуры нагрева под закалку. Полученная зависимость позволяет определить критические точки АС} и Ас3. Точке Ac1 соответствует температура, от которой начинает повышаться твердость закаленных образцов, а точке Асз — температура, при которой достигается максимальная твердость после закалки.

31.Легированные стали, особенность химического состава, назначение, классификация, маркировка легирующих элементов.

Это стали в которые в определенном количестве, в определенной концентрации вводятся легирующие элементы для улучшения ее строения и свойств. Сплавы выше Х% легир. элементов, не имеющие превращений, носят название аустенитными.

Н-никель Х-хром К-кобальт М-молибден Г-марганец Д-медь P-бор С-кремний П-фосфор В-вольфрам Т-титан А-азот Ф-ванадий Ю-алюминий Б-ниобий Ц-цирконий. Особенности хим. состава. 1) легирующие элементы могут находиться в сталях в свободном состоянии в виде металлических включений ( Sb Cu Ag ). 2) В виде хим. соединений. 3) В виде оксидов и сульфидов AL2O3, TiO2, SiO2. 4)Легир. элементы могут растворяться в цементите и образовывать самостоятельные карбиды ( Me3C, MeC ).

Карбидообразующими являются все элементы расположенные левее Fe (Cr, V, Mo, Ti), все эти элементы растворяются в феррите.5) все элементы, расположенные правее Fe растворяются в феррите, не образуя самостоятельных карбидов (Cu, Co, и др.).6)в форме р-ра в железе.

Классификация:

По содержанию легирующих элементов: низколегированные (малоуглеродистые) содержание легирующих элементов до 2,5%, среднелегированные (при различном содержании углерода) - от 2,5 до 10% , высоколегированные - свыше 10% легирующих элементов.

По составу: Хромистые, хромоникелевые, кремнистые, высокохромистые.

По назначению: конструкционные, инструментальные и стали с особыми свойствами.

Конструкционные подразделяются на строительные – до 0,3% углерода, до 4% легир. эл., применение – сооружение мостов, каркасов зданий; машиностроительные: а)цементируемые (углерода до 0,3%, легир. эл. до 5-6%), б)улучшаемые (углерода 0,5-0,6%, легир. эл. 8-10%), в)инструментальные (углерода 0,7-0,8%, легир. эл. 2-10-20%). Инструментальные подразделяются на стали для режущего инструмента, быстрорежущие, штамповые.

По равновесной структуре: 1) доэвтектоидные П+Ф, 2) эвтектоидные П, 3) заэвтектоидные П+спец. карбиды, 4) ледебуритного П+спец. карбиды.

Основная масса легированных конструкционных сталей имеет содержание фосфора менее 0,035%, серы менее 0,035%. Такие стали называют качественными. Высококачественные стали содержат вредных примесей гораздо меньше (серы менее 0,025%, фосфора менее 0,025%) и маркируются дополнительно буквой А, которая ставится в конце обозначения, например, сталь 30XГСА, 35ХН1М2ФА. Особо высококачественные стали выплавляются с содержанием серы менее 0,015%, фосфора менее 0,025% и обозначаются буквой Ш в конце маркировки, например 30X1CШ. Буква Ш присутствует также в маркировке подшипниковых сталей, но в этом случае она ставится в начале, например ШХ15, ШХ15СГ.

Цифра в начале указывает на содержание углерода в 0,01%, если цифра отсутствует то углерода чуть больше 1%, цифра после буквы указывает на содержание легируещего элемента в %, если цифра нет то легирующего элемента около 1%. Если в конце стоит буква А, то сталь имеет фосфор и серу (меньше 0,03%) – улучшенная. Если в переди стоит буква Р, то это быстрорежущая сталь.