- •1. Предмет, методы и объекты изучения дисциплины «Технология материалов».

- •Механические и технологич св-ва км.

- •4. Кристаллические решетки металлов и их основные типы.

- •5. Дефекты кристаллических решеток. Их влияние на свойства металлов.

- •6. Кристаллизация металлов. Полиморфизм металлов.

- •7. Понятия металлических сплавов. Сплавом называют результат сплавления двух или более компонентов. Компоненты - это химически индивидуальные вещества образовывающие сплав.

- •8. Цветные металлы и сплавы на и их основе. Маркировка.

- •9.Сплавы на основе титана. Их свойства и маркировка.

- •10. Сплавы на основе алюминия. Их свойства и маркировка.

- •11. Сплавы на основе меди. Их свойства и маркировка.

- •12. Правило отрезков для диаграмм состояния.

- •4. Цементит – характеристика дана выше (в компонентах железоуглеродистых сплавов).

- •1 4. Диаграмма состояния железо-цементит. Эвтектические и эвтектоидные превращения

- •15. Диаграмма состояния железо-цементит. Кривые охлаждения сплавах железа с углеродом.

- •16. Термическая обработка сталей. Виды термической обработки.

- •17. Отжиг и нормализация сталей.

- •18. Закалка сталей.

- •19.Отпуск закаленных сталей.

- •20. Химико-термическая обработка сталей.

- •21. Композиционные материалы. Классификация км.

- •22. Композиционные материалы. Способы получения км.

- •23. Порошковая металлургия. Формование и спекание порошков.

- •1. Получение порошков

- •24. Свойства и области применения порошковых материалов.

- •2.1 Химические свойства

- •2.2 Физические свойства

- •25. Неметаллические материалы. Полимеры.

- •26. Пластмассы. Состав и классификация.

- •28. Чугуны. Их структура и свойства.

- •29. Классификация чугунов. Маркировка. Области применения

- •30. Подготовка сырьевых материалов (производство чугуна).

- •31. Основные химические процессы производства чугуна.

- •32. Доменное производство чугуна.

- •33. Внедоменное производство железа.

- •34. Влияние химического состава на свойства чугунов.

- •35. Конвертерный способ производства стали.

- •36. Производство стали в мартеновской печи

- •38. Разливка стали.

- •40. Строение стального слитка.

- •Маркировка легированных сталей

- •45. Инструментальные стали. Конструкционные стали. Области применения.

- •46. Производство меди.

- •47. Производство алюминия.

- •48. Производство титана.

- •49. Характеристика литейного производства. Преимущества и недостатки.

- •50. Классификация литых заготовок.

- •52. Формовочные и стержневые смеси.

- •53. Изготовление литейных форм.

- •54. Приемы ручной формовки.

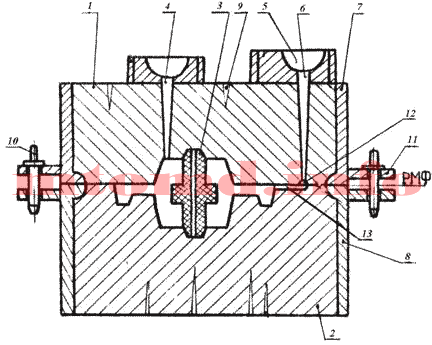

- •55. Литейное производство. Изготовление стержней.

- •58. Литье по выплавляемым моделям. Литье в металлические формы.

- •59. Центробежное литье. Литье под давлением.

- •60. Литейное производство. Дефекты отливок и способы их устранения.

- •61. Обработка металлов давлением. Классификация процессов.

- •63. Обработка металлов давлением. Прессование.

- •64. Обработка металлов давлением. Волочение.

- •65. Обработка металлов давлением. Ковка.

- •66. Обработка металлов давлением. Штамповка.

- •67. Обработка металлов давлением. Горячая объемная штамповка (гош).

- •68. Обработка металлов давлением. Холодная штамповка.

- •69. Обработка металлов давлением. Листовая штамповка.

- •70. Сварочное производство. Виды сварки.

- •71. Сварочное производство. Ручная электродуговая сварка.

- •72. Сварочное производство. Автоматическая дуговая сварка под флюсом.

- •73. Контактная сварка. Газовая сварка.

- •74. Особые способы сварки: диффузионная, сварка трением, сварка взрывом.

- •75. Виды сварных соединений и швов. Термические процессы в сварочном производстве (наплавка, пайка).

- •76. Обработка металлов резанием. Классификация движений в металлорежущих станках.

- •77. Классификация металлорежущих станков.

- •78. Механическая обработка. Точение.

- •79. Механическая обработка. Сверление.

- •80. Механическая обработка. Протягивание.

- •81. Механическая обработка. Фрезерование.

- •82. Механическая обработка. Шлифование.

- •83. Финишная обработка поверхностей деталей.

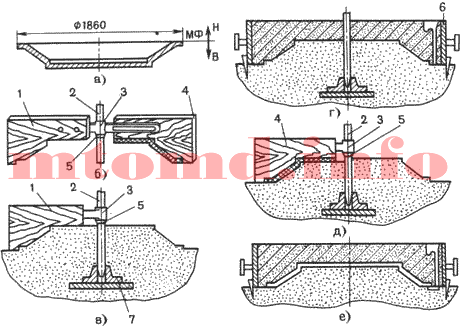

54. Приемы ручной формовки.

Ручная формовка применяется для получения одной или нескольких отливок в условиях опытного производства, в ремонтном производстве, для крупных отливок массой 200…300 тонн.

Приемы ручной формовки: в парных опоках по разъемной модели; формовка шаблонами; формовка в кессонах.

Формовка шаблонами применяется для получения отливок, имеющих конфигурацию тел вращения в единичном производстве. Шаблон – профильная доска. Изготовление формы для шлаковой чаши (рисунок, позиция а).

В уплотненной формовочной смеси вращением шаблона 1, закрепленного на шпинделе 2 при помощи серьги 3, оформляют наружную поверхность отливки (рисунок, позиция в) и используют ее как модель для формовки в опоке верхней полуформы 6 (рисунок, позиция г). Снимают серьгу с шаблоном, плоскость разъема покрывают разделительным слоем сухого кварцевого песка, устанавливают модели литниковой системы, опоку, засыпают формовочную смесь и уплотняют ее. Затем снимают верхнюю полуформу. В подпятник 7 устанавливают шпиндель с шаблоном 4, которым оформляют нижнюю полуформу, сжимая слой смеси, равный толщине стенки отливки (рисунок, позиция д). Снимают шаблон, удаляют шпиндель, отделывают болван и устанавливают верхнюю полуформу (рисунок, позиция е). В готовую литейную форму заливают расплавленный металл.

55. Литейное производство. Изготовление стержней.

Стержни во время заливки формы, как правило, окружены жидким металлом, поэтому они должны обладать по сравнению с формой более высокой прочностью, газопроницаемостью, податливостью, противопригарностью и должны легко выбиваться из отливки.

Стержневые машины и автоматы

На заводах для изготовления стержней применяют прессовые и встряхивающие машины, пескометы, пескодувные и пескострельные машины.

Сушка форм и стержней

Сушку форм и стержней производят для увеличения их газопроницаемости и прочности. Связующие материалы, находящиеся в стержне, во время сушки спекаются или окисляются и склеивают частицы смеси.

Отделка и контроль сухих стержней и форм

Формы и стержни после сушки окрашивают противопригарной краской, улучшающей поверхность отливки. После окраски формы и стержни вновь подсушивают. Сложные стержни в целях упрощения изготовления часто делают по частям. Отдельные части после сушки склеивают или устанавливают в форму плотно прижатыми друг к другу.

Для большой точности изготовления отливок составные стержни перед склейкой или сборкой калибруют. Процесс калибровки заключается в обработке стержней по плоскости соприкосновения шлифовальным камнем или специальным ножом. Стержни, подлежащие калибровке, изготовляют с соответствующим пропуском на обрабатываемой поверхности (1—3 мм). Калибровку стержней производят в специальных кондукторах (приспособлениях).

При сборке стержней швы, а также поврежденные места и трещины тщательно заделывают глиной или графитной пастой и окрашивают краской. У готовых стержней отдел технического контроля проверяет вентиляционные каналы, правильность размеров и качество поверхности.

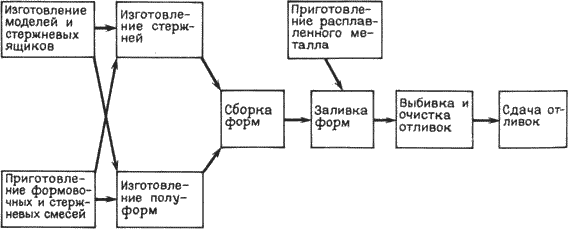

56. Изготовление отливок в песчаных формах.

литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

Рисунок 1 – Схема технологического процесса изготовления отливок в песчаных формах

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

57. Литейное производство. Литье в оболочковые формы.

Литьё в оболочковые формы — способ получения фасонных отливок из металлических сплавов в формах, состоящих из смеси песчаных зёрен (обычно кварцевых) и синтетического порошка (обычно фенолоформальдегидной смолы и пульвер-бакелита). Предпочтительно применение плакированных песчаных зёрен (покрытых слоем синтетической смолы).

Оболочковую форму получают одним из двух методов. Смесь насыпают на металлическую модель, нагретую до 300 °C, выдерживают в течение нескольких десятков секунд до образования тонкого упрочнённого слоя, избыток смеси удаляют. При использовании плакированной смеси её вдувают в зазор между нагретой моделью и наружной контурной плитой. В обоих случаях необходимо доупрочнение оболочки в печи (при температуре до 400 °C) на модели. Полученные оболочковые полуформы скрепляют, и в них заливают жидкий сплав. Во избежание деформации форм под действием заливаемого сплава перед заливкой их помещают в металлический кожух, а пространство между его стенками и формой заполняют металлической дробью, наличие которой воздействует также на температурный режим охлаждающейся отливки.

Этим способом изготавливают различные отливки массой до 25 кг. Преимуществами способа являются значительные повышение производительности по сравнению с изготовлением отливок литьём в песчаные формы, управление тепловым режимом охлаждения отливки и возможность механизировать процесс.