- •1. Предмет, методы и объекты изучения дисциплины «Технология материалов».

- •Механические и технологич св-ва км.

- •4. Кристаллические решетки металлов и их основные типы.

- •5. Дефекты кристаллических решеток. Их влияние на свойства металлов.

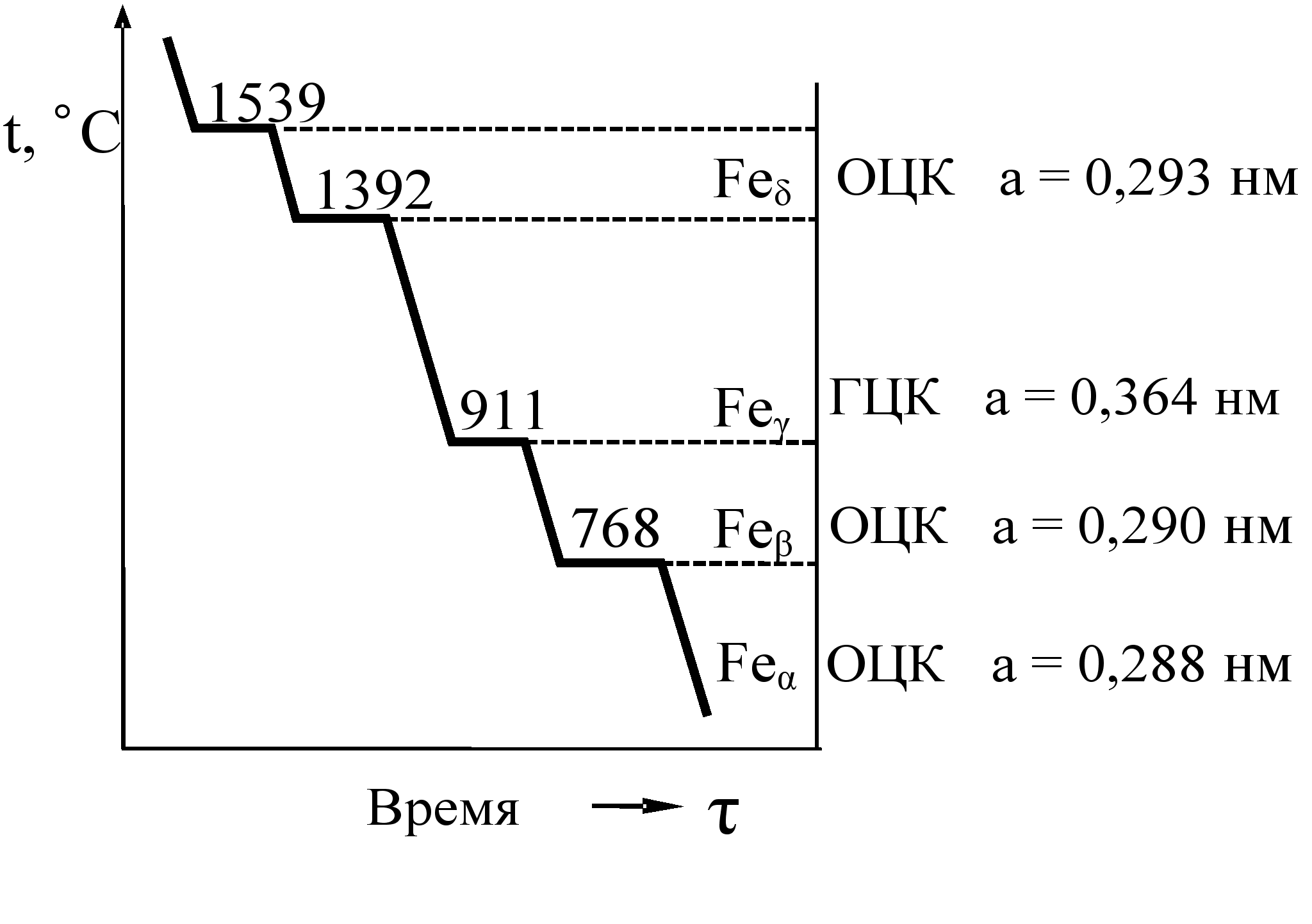

- •6. Кристаллизация металлов. Полиморфизм металлов.

- •7. Понятия металлических сплавов. Сплавом называют результат сплавления двух или более компонентов. Компоненты - это химически индивидуальные вещества образовывающие сплав.

- •8. Цветные металлы и сплавы на и их основе. Маркировка.

- •9.Сплавы на основе титана. Их свойства и маркировка.

- •10. Сплавы на основе алюминия. Их свойства и маркировка.

- •11. Сплавы на основе меди. Их свойства и маркировка.

- •12. Правило отрезков для диаграмм состояния.

- •4. Цементит – характеристика дана выше (в компонентах железоуглеродистых сплавов).

- •1 4. Диаграмма состояния железо-цементит. Эвтектические и эвтектоидные превращения

- •15. Диаграмма состояния железо-цементит. Кривые охлаждения сплавах железа с углеродом.

- •16. Термическая обработка сталей. Виды термической обработки.

- •17. Отжиг и нормализация сталей.

- •18. Закалка сталей.

- •19.Отпуск закаленных сталей.

- •20. Химико-термическая обработка сталей.

- •21. Композиционные материалы. Классификация км.

- •22. Композиционные материалы. Способы получения км.

- •23. Порошковая металлургия. Формование и спекание порошков.

- •1. Получение порошков

- •24. Свойства и области применения порошковых материалов.

- •2.1 Химические свойства

- •2.2 Физические свойства

- •25. Неметаллические материалы. Полимеры.

- •26. Пластмассы. Состав и классификация.

- •28. Чугуны. Их структура и свойства.

- •29. Классификация чугунов. Маркировка. Области применения

- •30. Подготовка сырьевых материалов (производство чугуна).

- •31. Основные химические процессы производства чугуна.

- •32. Доменное производство чугуна.

- •33. Внедоменное производство железа.

- •34. Влияние химического состава на свойства чугунов.

- •35. Конвертерный способ производства стали.

- •36. Производство стали в мартеновской печи

- •38. Разливка стали.

- •40. Строение стального слитка.

- •Маркировка легированных сталей

- •45. Инструментальные стали. Конструкционные стали. Области применения.

- •46. Производство меди.

- •47. Производство алюминия.

- •48. Производство титана.

- •49. Характеристика литейного производства. Преимущества и недостатки.

- •50. Классификация литых заготовок.

- •52. Формовочные и стержневые смеси.

- •53. Изготовление литейных форм.

- •54. Приемы ручной формовки.

- •55. Литейное производство. Изготовление стержней.

- •58. Литье по выплавляемым моделям. Литье в металлические формы.

- •59. Центробежное литье. Литье под давлением.

- •60. Литейное производство. Дефекты отливок и способы их устранения.

- •61. Обработка металлов давлением. Классификация процессов.

- •63. Обработка металлов давлением. Прессование.

- •64. Обработка металлов давлением. Волочение.

- •65. Обработка металлов давлением. Ковка.

- •66. Обработка металлов давлением. Штамповка.

- •67. Обработка металлов давлением. Горячая объемная штамповка (гош).

- •68. Обработка металлов давлением. Холодная штамповка.

- •69. Обработка металлов давлением. Листовая штамповка.

- •70. Сварочное производство. Виды сварки.

- •71. Сварочное производство. Ручная электродуговая сварка.

- •72. Сварочное производство. Автоматическая дуговая сварка под флюсом.

- •73. Контактная сварка. Газовая сварка.

- •74. Особые способы сварки: диффузионная, сварка трением, сварка взрывом.

- •75. Виды сварных соединений и швов. Термические процессы в сварочном производстве (наплавка, пайка).

- •76. Обработка металлов резанием. Классификация движений в металлорежущих станках.

- •77. Классификация металлорежущих станков.

- •78. Механическая обработка. Точение.

- •79. Механическая обработка. Сверление.

- •80. Механическая обработка. Протягивание.

- •81. Механическая обработка. Фрезерование.

- •82. Механическая обработка. Шлифование.

- •83. Финишная обработка поверхностей деталей.

15. Диаграмма состояния железо-цементит. Кривые охлаждения сплавах железа с углеродом.

Железоуглеродистые сплавы – стали и чугуны – важнейшие металлические сплавы современной техники. Производство чугуна и стали по объему превосходит производство всех других металлов вместе взятых более чем в десять раз.

Диаграмма состояния железо – углерод дает основное представление о строении железоуглеродистых сплавов – сталей и чугунов.

Начало изучению диаграммы железо – углерод положил Чернов Д.К. в 1868 году. Чернов впервые указал на существование в стали критических точек и на зависимость их положения от содержания углерода.

Диаграмма железо

– углерод должна распространяться от

железа до углерода. Железо образует с

углеродом химическое соединение:

цементит –

![]() .

Каждое устойчивое химическое соединение

можно рассматривать как компонент, а

диаграмму – по частям. Так как на практике

применяют металлические сплавы с

содержанием углерода до

.

Каждое устойчивое химическое соединение

можно рассматривать как компонент, а

диаграмму – по частям. Так как на практике

применяют металлические сплавы с

содержанием углерода до

![]() , то рассматриваем часть диаграммы

состояния от железа до химического

соединения цементита, содержащего

, то рассматриваем часть диаграммы

состояния от железа до химического

соединения цементита, содержащего

![]() углерода.

углерода.

16. Термическая обработка сталей. Виды термической обработки.

Термическая обработка металлов и сплавов — процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении.

Виды термической обработки

Среди основных видов термической обработки следует отметить:

Отжиг (гомогенизация и нормализация). Целью является получение однородной зёренной микроструктуры и растворение включений. Последующее охлаждение является медленным, препятствующим образованию неравновесных структур типа мартенсита.

Дисперсионное твердение (старение). После проведения отжига проводится нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы. Иногда проводится ступенчатое старение при нескольких температурах с целью выделения нескольких видов упрочняющих частиц.

Закалку проводят с повышенной скоростью охлаждения с целью получения неравновесных структур типа мартенсита. Критическая скорость охлаждения, необходимая для закалки зависит от материала.

Отпуск необходим для снятия внутренних напряжений, внесённых при закалке. Материал становится более пластичным при некотором уменьшении прочности.

17. Отжиг и нормализация сталей.

Отжиг и нормализация

Отжиг — процесс термической обработки, при котором нагревом до или выше температуры в интервале превращений, продолжительной выдержкой при этой температуре и последующим медленным охлаждением с заданной скоростью достигается устойчивая (равновесная) структура стали с повышенной пластичностью, вязкостью и без внутренних напряжений. На практике применяются различные виды отжига. Отжиг рекристаллизационный (отжиг 1-го рода) применяется для изделий при холодном их деформировании — при производстве холоднокатаной стальной ленты и деталей глубокой вытяжки с целью восстановления мелкозернистой, равновесной, мягкой и вязкой структуры наклепанного металла. Рекристаллизационный отжиг осуществляется путем нагрева стали до температуры 650—700°С (ниже критической точки Ая), выдержки при этой температуре и последующего медленного охлаждения. Полный отжиг (отжиг 2-го рода, или фазовой перекристаллизации) осуществляется путем нагрева стальных деталей ("изделий) до температуры на 30—50°С выше критической точки выдержки при этой температуре до полного превращения структуры в аустенит и последующего медленного охлаждения до температуры 500—600°С. Скорость охлаждения для углеродистых сталей должна быть 50—100°С, для легированных — 20—60°С в час. Полный отжиг является нормальным для доэвтектоидных сталей (содержащих до 0,8% углерода), а для заэвтектоидных сталей он неприменим, ибо делает их хрупкими. Неполный отжиг производится нагревом стали выше критической точки Aci, но ниже точки (в интервале между линиями GSE и PSK, см. рис. 1) и последующим медленным охлаждением. Неполный отжиг применяется для заэвтектоидной стали или сортового проката и поковок из доэвтектоидной стали с целью снятия внутренних напряжений и улучшения обрабаты-ваемости резанием. Отжиг изотермический осуществляется путем нагрева до нормальной . температуры отжига, медленного охлаждения до температуры немного ниже критической точки Аг (700—680°С), выдержки при этой температуре до полного превращения аустенита и последующего охлаждения на воздухе. Такой отжиг по результатам изменения физико-механических свойств аналогичен полному отжигу, но продолжительность операции резко сокращена. Он применяется исключительно для легированных сталей. Отжиг светлый (нормализация светлая) производится по любому из указанных выше тепловых режимов, но с применением защитных атмосфер или в печах с частичным вакуумом.. Светлый отжиг применяется для холоднокатаной ленты, прутков, проволоки, деталей холодной штамповки, а также ;1ля защиты поверхности деталей от окисления и обезуглероживания. Нормализация — разновидность полного отжига, но отличается от последнего тем, что охлаждение изделий после выдержки производится на спокойном воздухе. Осуществляется она путем нагревания стали выше критической точки на 30—50°С, выдержки при этой температуре и последующего охлаждения на спокойном воздухе (скорость охлаждения 150—250°С в час). Нормализация применяется для получения мелкозернистой однородной структуры металла с малым и средним содержанием углерода, устранения наклепа, снятия внутренних напряжений, улучшения обрабатываемости резанием и подготовки детали для цементации.