- •1. Понятие производственного процесса и его содержание.

- •2. Принципы рациональной организации производства.

- •3. Состав и расчет технически обоснованной нормы времени.

- •4. Типы производства и их основные технико-экономические характеристики.

- •Понятие и состав производственного цикла.

- •6. Особенности организации последовательного, параллельно-последовательного и параллельного движения предметов труда.

- •7. Структурные производственные единицы предприятия

- •8. Формы организации производственных процессов в пространстве.

- •9. Производственная структура предприятия и факторы ее определяющие.

- •10. Определение и классификация поточных линий.

- •11. Расчет параметров однопредметных поточных линий.

- •12. Что определяет (регламентирует) стандарт-план прерывной и непрерывной поточной линии и какие условия должны соблюдаться при их составлении.

- •13. Какие заделы имеют место на поточных линиях и как они определяются.

- •14. Для каких типов производства характерно поточное и для каких непоточное производство. На что нацелена вся организация в условиях единичного, серийного и массового типа производства.

- •15. Какие формы организации производственных процессов используются и какие задачи, связанные с организацией производства, решаются в условиях непоточного производства.

- •16. Основная задача организации технического контроля на предприятии и состав работ, выполняемых для решения этой задачи.

- •17. Виды технического контроля и условия их использования,

- •18. Организация конструкторского и технологического сопровождения производства.

- •19. Задачи и состав инструментального хозяйства.

- •20. Определение потребности в инструменте (расчет планируемого расхода).

- •21. Системы организации ремонта оборудования и условия их применения.

- •22. Сущность и содержание системы планово-предупредительного ремонта (ппр).

- •23. Понятие и структура ремонтного цикла, продолжительность межремонтного и

- •24. Задачи и содержание подготовки производства.

- •25. Процесс создания и освоения новых изделий.

- •26. Планирование технической подготовки производства (использование линейных и сетевых графиков)

- •27.Понятие и содержание функционально-стоимостного анализа.

- •28. Сущность, функции, принципы и методы управления производством.

- •29. Планирование в управлении производством.

- •30. Особенности оперативно-производственного планирования различных типов производств.

- •31. Диспетчирование и учет производства.

- •32. Роль, функции и принципы управления персоналом,

- •33. Классификация кадров управления и стили руководства.

- •34. Управление коллективом.

- •35. Технология разработки и принятия управленческих решений.

- •6. Оценка результатов.

- •36. Организационная структура управления (осу) машиностроительным заводом на уровне основных служб.

21. Системы организации ремонта оборудования и условия их применения.

Системы организации ремонта на предприятии:

• децентрализованная;

• централизованная;

• смешанная.

При децентрализованной системе все виды ремонтов, техническое обслуживание и изготовление запасных частей выполняются силами и средствами цеховых ремонтных служб.

При централизованной системе проведения всех видов ремонта и технического обслуживания, а так же изготовление запасных частей предусматривается в ремонтно-механических цехах, то есть в специализированных подразделениях предприятия.

При смешанной системе все виды ремонтных работ, кроме капитального и изготовления запасных частей, выполняют цеховые ремонтные службы, капитальный ремонт выполняется специализированными ремонтными службами предприятия.

При суммарной ремонтоёмкости оборудования до 15000 единиц ремонтной сложности наиболее эффективен централизованный способ организации ремонта, а свыше 15000-эффективен децентрализованный.

22. Сущность и содержание системы планово-предупредительного ремонта (ппр).

Система ППР предусматривает проведение через определенное число часов работы оборудования профилактических осмотров и различных видов плановых ремонтов.

Использование системы ППР обеспечивает снижение расходов на ремонтные работы и повышение их качества.

В основе системы ППР лежит профилактика и плановость. Системой ППР предусматривается проведение технического обслуживания и плановых ремонтов оборудования. Техническое обслуживание включает межремонтное обслуживание и осмотры.

Межремонтное обслуживание заключается в наблюдении за состоянием оборудования, правильностью его эксплуатации, в своевременном регулировании механизмов, устранении мелких неисправностей, чистке и смазке оборудования.

Эти профилактические работы выполняются основными рабочими и дежурным ремонтным персоналом, во вне рабочее время по заранее составленному графику.

Осмотр предусматривает проверку состояния оборудования, устранение мелких неисправностей, выявление объемов подготовительных работ, которые подлежат выполнению при проведении очередного планового ремонта. Осмотры, проводимые перед средним и капитальным ремонтом, сопровождаются составлением ведомости дефектов, в которой указывается все виды предстоящих работ, необходимые материалы и запасные части, балансовая стоимость объекта.

Плановые ремонты в зависимости от содержания и трудоемкости работ подразделяются на следующие виды:

• текущий - заключается в замене небольшого количества изношенных деталей и регулировании отдельных механизмов для обеспе-

.чения нормальной работы оборудования до проведения очередного планового ремонта. Как правило, текущий ремонт проводится в нерабочее время, т.е. без простоев оборудования.

• средний - предусматривает замену и исправление отдельных узлов и деталей оборудования, регулирование отдельных механизмов, разборка, сборка отдельных частей и узлов оборудования, регулировка и испытание под нагрузкой. Этот вид ремонта проводится в соответствии с планом - графика ремонтов оборудования по специальной ведомости дефектов и заранее составленной смете затрат. В течение года этому ремонту подвергается 20 - 25% установленного оборудования.

• капитальный - предусматривает проведение ремонта всех базовых деталей и узлов, сборку, регулировку и испытание оборудования под нагрузкой. Проводится по графику ППР, по специальной ведомости дефектов, составленной при осмотре оборудования и смете затрат. При капитальном ремонте восстанавливаются предусмотренные гостами и техническими условиями параметры оборудования.

Основные нормативы ППР.

1. Продолжительность ремонтного (межремонтного) цикла.

2. Структура ремонтного цикла.

3. Продолжительность межремонтного и межосмотровых периодов.

4. Категория ремонтной сложности оборудования.

5. Трудоемкость ремонтных работ.

6. Нормативы материалоемкости ремонтных работ.

7. Нормы

запасов деталей, оборотных узлов и

агрегатов. Продолжительность ремонтного

цикла![]() это время работы

это время работы

оборудования

от момента ввода его в эксплуатацию до

первого капи-тального ремонта или, по

другому, период времени между двумя

последовательно выполняемыми

капитальными ремонтами.

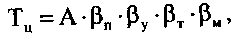

где:

А — нормативнаявеличина ремонтного

цикла (для легких и средних станков

А=24 тыс.час);![]() - коэффициент, учитывающий тип производства

(для серийного производства

- коэффициент, учитывающий тип производства

(для серийного производства![]() крупносерийного

крупносерийного

и

массового![]() );

);![]() -

коэффициент , учитывающий условия экс-

-

коэффициент , учитывающий условия экс-

плуатации

(для нормальных условий![]() при

повышенной влаж-

при

повышенной влаж-

ности

и запылённости![]() );

);![]() -

коэффициент , учитывающий вес

-

коэффициент , учитывающий вес

оборудования

(для лёгких и средних станков![]() для

крупных

для

крупных

![]() );

);![]() -

коэффициент , учитывающий свойства

обрабатываемого материала (для

чугуна

-

коэффициент , учитывающий свойства

обрабатываемого материала (для

чугуна![]() ,

высокопрочной стали

,

высокопрочной стали![]() ,

для

,

для

других

видов стали![]() ).

).