- •2.7. Порядок расстановки роликоопор на конвейере

- •2.8. Определение линейных нагрузок

- •2.14Определение параметров натяжного устройства.

- •3.2 Выбор системы смазки и смазочных материалов

- •4.2 Организация труда ремонтного персонала цеха

- •4.3 Организация оплаты ремонтного персонала цеха

- •4.4.1Расчет годового фонда заработной платы при пятидневном режиме

- •4.4.2Расчет годового фонда заработной платы при 4-х бригадном режиме работы

- •5.2 Промышленная экология

Изм. Лист №

докум. Подпись Дата

Лист

ДП.150411.ДО.12.21.ПЗ

Введение

Ленточными конвейерами называются машины непрерывного транспорта, несущими и тяговыми элементами которых является гибкая лента. Ленточные конвейеры нашли широкое применение. Их применяют для перемещения сыпучих и штучных грузов на короткие, средние и дальние расстояния во всех областях современного промышленного и сельскохозяйственного производства, при добыче полезных ископаемых, в металлургии, на складах и в портах, используют в качестве элементов погрузочных и разгрузочных устройств, а также машин, выполняющих технологические функции.

Существенным преимуществом ленточных конвейеров является значительная производительность, которая при больших скоростях движения (6....8м/с) и ширине ленты может быть доведена до 20 000 и даже до 30 000 т/ч, что во много раз превышает производительность других конвейеров. Ленточные конвейеры могут иметь сложные трассы с горизонтальными и наклонными участками, а также с изгибами в горизонтальной плоскости. Длина горизонтальных конвейеров может составлять 3...5 км для одной машины (става), а в отдельных случаях достигает 14 км. Благодаря простоте конструкции и эксплуатации, удобству контроля за работой и автоматизации управления ленточные конвейеры имеют высокую надежность даже в тяжелых условиях.

К недостаткам ленточных конвейеров относится высокая стоимость ленты и роликов, составляющая соответственно около 50 и 30 % общей стоимости конвейера. Следует отметить, что использование этих конвейеров затруднено при транспортировании пылевидных, горячих и тяжелых штучных грузов, а также при углах наклона трассы, превышающих 18.. ..20°

Ленточные конвейеры классифицируются по следующим признакам:

по области применения - на конвейеры общего назначения, специальные (для погрузочных машин, транспортирования людей, передвижные, катучие) и подземные;

по форме трассы - на простые с одним прямолинейным- участком и сложные с ломанной трассой, состоящие из горизонтальный и наклонных участков, соединенных перегибами, а также криволинейные, изгибающиеся в плоскости ленты (пространственные)

по направлению движения груза - на подъемные с уклоном вверх, и спускные с уклонов вниз

по форме ленты и размещению груза на ней - конвейеры с плоской или желобчатой лентой, с верхней и нижней или обеими несущими ветвями

по типу тягового элемента - на конвейеры с резинотканевой лентой, резинотросовой, стальной и проволочной лентой

по углу наклона трассы - на горизонтальные, пологонаклонные, крутонаклонные (более 22°) и вертикальные

1 ОБЩАЯ ЧАСТЬ

Назначение и роль механизма в технологическом процессе Ленточные транспортеры предназначены для перемещения шлака в процессе переработки, а так же к местам погрузки и складирования уже переработанного шлака.

Типы конвейеров, их сравнительный анализ

Транспортеры бывают стационарными, переносными и передвижными. При наклонном расположении конвейера производительность его снижается в зависимости от угла наклона. Предельный угол наклона зависит от свойств транспортируемых материалов. Так, например, для угля, глины, гравия, известняка он составляет 1*8°; для кокса, песка, золы, цемента 20°.

В пластинчатом конвейере прорезиненная лента заменена металлическими пластинками. Такой конвейер применяется для перемещения тяжелых жестких грузов и грузов с высокой температурой.

Скребковые (или ковшовые) конвейеры представляют собой неподвижный желоб, по которому материал перемещается скребками, укрепленными на бесконечной цепи или тросе. Разгрузка и загрузка материала может производиться в любом месте через отверстия в его дне или крышке, закрываемые специальными задвижками. Замена скребков ковшами позволяет устраивать наклонные и вертикальные участки конвейера. На нижних горизонтальных участках ковши забирают груз, поднимают наверх и на верхнем горизонтальном участке высыпают в приемные устройства.

Подвесной цепной конвейер широко распространен в промышленности. Он может иметь любую траекторию движения. Замкнутый кольцевой цепной конвейер может обслуживать рабочие помещения в разных зданиях на любых отметках, подниматься и опускаться в любые этажи.

Грузоведущие конвейеры представляют собой движущиеся тележки, на которых располагается груз. Такие конвейеры могут иметь пространственное расположение в виде замкнутой кривой. Грузоведущие конвейеры применяют на сборочных, формовочных и литейных линиях.

Элеваторы служат для подъема грузов по вертикали или под углом. Элеваторы бывают ковшовые, полочные и люлечные. В ковшовых и люлечных элеваторах поднимают или сыпучие, или малогабаритные материалы, а в полочных — отдельные изделия.

Роликовые конвейеры (или рольганги) состоят из рамы, расположенной с наклоном в сторону движения грузов, и укрепленных на ней свободно вращающихся роликов. Диаметр роликов для тяжелых грузов 100— 160 мм, для легких 65 — 76 мм. Наклон конвейера выбирают в зависимости от характера и веса транспортируемого груза. При шариковых подшипниках уклон колеблется от 2 до 5°.

Винтовые конвейеры (или шнеки) состоят из желоба, винта, загрузочных и разгрузочных патрубков, привода и опорных конструкций. При помощи винтовых конвейеров производится прямолинейное перемещение в горизонтальном и наклонном направлениях различных сыпучих материалов — пылевидных, порошкообразных, зернистых и мелкокусковых. Винтовые конвейеры могут иметь длину от 4 до 60 м.

Качающиеся конвейеры состоят из желобов, которым сообщаются колебательные движения в ту или другую сторону. Наклон желоба и различная кинематика движения обеспечивают продвижение груза в нужном направлении. Качающиеся конвейеры применяют для перемещения сыпучих грузов. Повышение технического уровня промышленного производства, его автоматизация и технический прогресс во многом зависят от состояния и видов внутрицехового и межцехового транспорта, являющегося одним из основных звеньев, определяющих высокий уровень организации производства. В соответствии с требованиями технического прогресса в промышленности определились следующие тенденции в развитии внутрицехового промышленного транспорта:

на специализированных предприятиях, на которых технологический процесс построен по принципу непрерывности, широкое развитие должны получить различные виды транспорта непрерывного действия, а также напольный тележечный транспорт с вилочными погрузчиками для перемещения грузов при помощи контейнеров;

применение мостовых опорных и подвесных кранов имеет тенденцию к резкому сокращению во всех отраслях промышленности, кроме тяжелой. Непрерывный транспорт и контейнеризация открывают возможности

управления всеми производственными процессами кооперационно с использованием автоматизации и электронно-вычислительных машин.

1.3 Выбор механизма и его параметров

Ленточный конвейер с приводом в виде мотор-барабана

Основные параметры:

-производительность, т/ч 150

-высота подъема, м 5,19

-длина, м 25

-скорость перемещения, м/с 1,2

-перемещаемый груз агломерат

1.4 Принцип действия механизма, его кинематическая схема

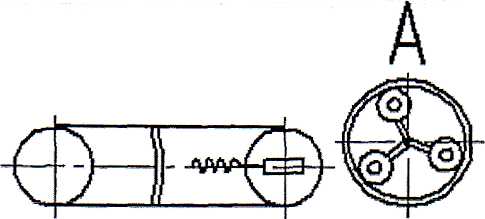

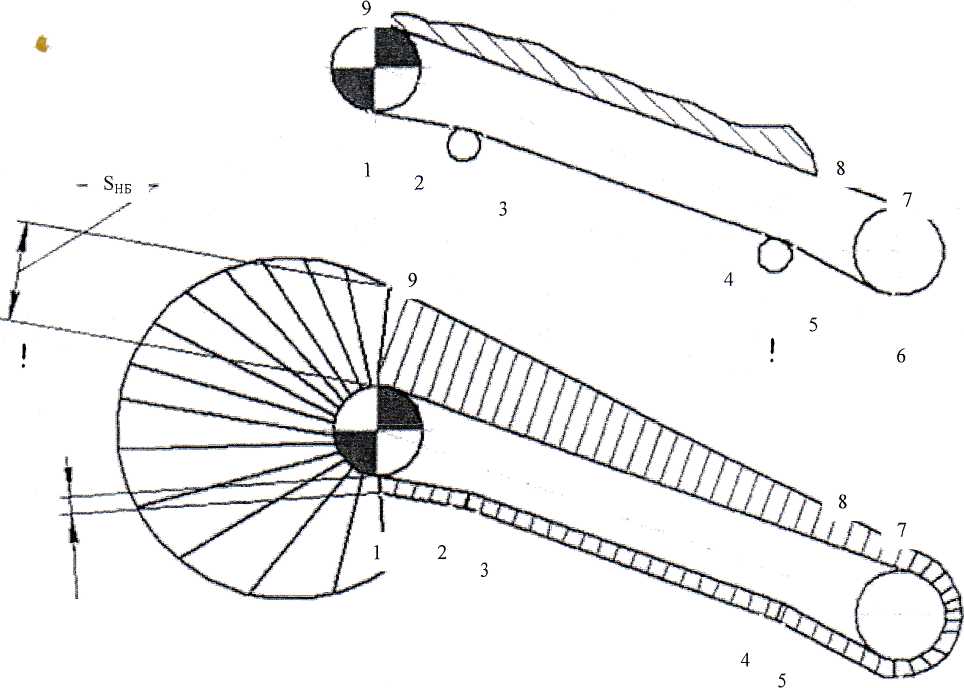

Рисунок 1. Кинематическая схема.

Крутящий момент с вала электродвигателя 1 передается на водило 2, которое тянет за собой сателлиты 3, на которых насажены шестерни. Шестерни обегают по внутренней поверхности зубчатого венца, заставляя его вращаться, и вместе с ним начинает вращаться барабан.

2 РАСЧЕТНАЯ ЧАСТЬ

2.1Предварительный расчет

Этот расчет проводится главным образом для предварительного выбора ленты и определения основных параметров и размеров конвейера. Эти данные понадобятся для детального уточненного расчета. Предварительные расчет выполняется для одного режима работы конвейера - установившееся движение с грузом

2.2. Определение расчетной производительности конвейера.

Поскольку в процессе работы материал на конвейер может поступать неравномерно и, кроме того, возможны остановки самого конвейера, то расчетная производительность должна приниматься с некоторым запасом:

![]() =Q

=Q![]() , (1)

, (1)

где: Q - эксплуатационная производительность, Т/ч;

кн - коэффициент, учитывающий возможность неравномерной подачи

материала на конвейер;

кв- коэффициент использования машины по времени

![]()

2.3. Выбор скорости ленты.

В соответствии с ГОСТ 22644-77 скорость ленты должна выбираться из следующего нормативного ряда: 0,5, 0,63, 0,8, 1,0, 1,6, 2,0, 2,5, 3,15, 4,0, 5,0, 6,3 м/с. Допускается отклонение от указанных числовых значений в пределах ±10% Скорость ленты зависит от условий работы конвейера. К числу факторов, влияющих на выбор скорости ленты, угол наклона конвейера к горизонту, физические свойства перемещаемого груза, способ загрузки и разгрузки, конструкция роликоопор и другое.

Принимаем скорость V=1,2 м/с.

2.4.Определение ширины ленты

Ширина ленты определяется из условий оптимального заполнения формы поперечного сечения верхней ветви ленты и обеспечения прочности ленты.

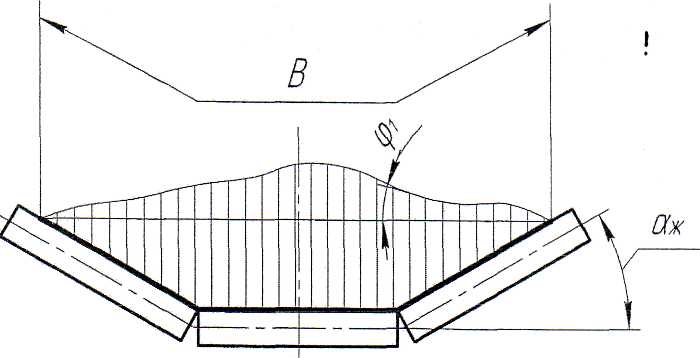

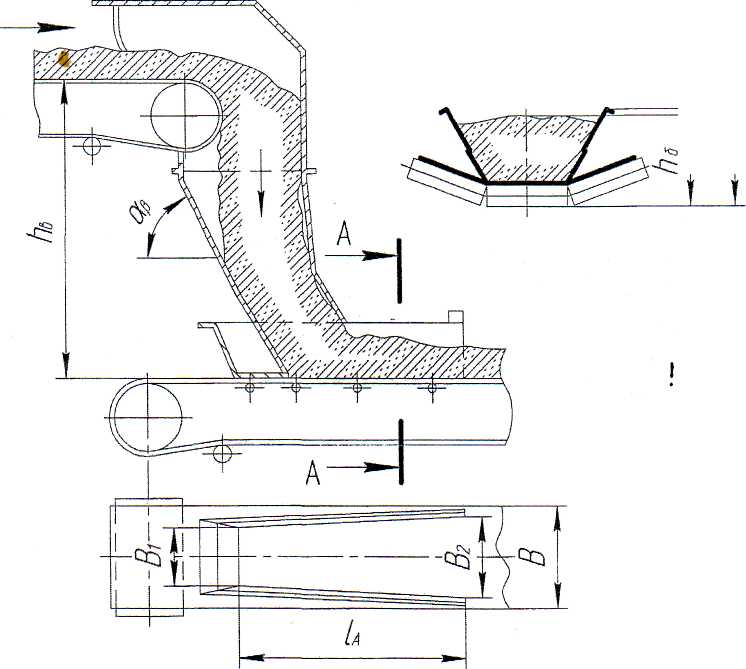

Для транспортирования насыпных грузов, как правило, должна применяться лента с желобчатой формой сечения рабочей ветви, опирающимся на желобчатые роликоопоры (рисунок 2). Применение роликоопоры с углом желобчатости а=30° увеличивает производительность конвейера и улучшает устойчивость ленты против ее схода, что способствует уменьшению просыпи.

При выборе ширины ленты нужно учесть, что с увеличением ширины ленты повышается ее устойчивость и центрирование, поэтому при прочих равных условиях для более широких лент возможны более высокие скорости.

Рекомендуемая ширина ленты для насыпных грузов вычисляется:

![]() (2)

(2)

где: В-ширина ленты конвейера, м;

![]() -коэффициент

, характеризующий условия эксплуатации

конвейера;

-коэффициент

, характеризующий условия эксплуатации

конвейера;

![]() -

коэффициент производительности;

-

коэффициент производительности;

v-скорость движения ленты, м/с

![]() -насыпная

плотность разрыхленного транспортируемого

груза, т/м3

-насыпная

плотность разрыхленного транспортируемого

груза, т/м3

![]() =0,54м

=0,54м

Ширина ленты полученная по формуле (2), округляется до ближайшего большего стандартного значения. Стандартные значения ширины ленты по ГОСТ 22644-77ввыбираются из нормального ряда: 300, 400, 500, 650, 800, 1000, 1200, 1400,1600,2000,2500,3000 мм.

Принимаем ширину ленты В=650 мм.

При транспортировании сыпучих грузов, ширина ленты проверяется на крупность кусков, в таблице приведены допустимые наибольшие размеры кусков <ямах груза. В зависимости от их содержания, в грузе по массе для лент различной ширины. Если из условия размера наибольших размеров ширина ленты должна быть увеличена, то целесообразно рассматривать вопрос об уменьшении ее скорости, что улучшит условия работы конвейера.

Для насыпных грузов малой крупности ширина ленты проверяется по условию:

В=>(2,7-3,2)амах (3)

В > (2,7 - 3,2) 9 = 24,3…28,8мм

650>24,3…28,8мм

Выбираем конвейерную ленту общего назначения типа 2 шириной В=650 мм с четырьмя прокладками из бельтинга Б-820 с резиновой обкладкой на рабочей стороне толщиной 3 мм и на нерабочей стороне -1 мм. Обозначение выбранной ленты:

Лента Л2-650-4Б-820-3-1 ГОСТ 20-62

2.5. Определение размеров конвейера

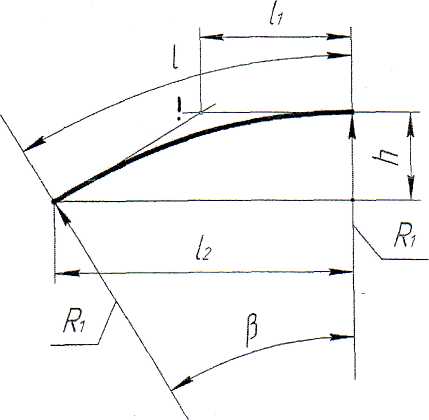

Перед подробным тяговым расчетом конвейера необходимо уточнить геометрию трассы конвейера.

R1=R2=12B=7,8m

Принимаем R=8m

Геометрические размеры криволинейного участка (рисунок 2), описываемого радиусом R, описываются по формулам:

h = R(l-cosβ), (4)

1 = 0.175 *R *β, (5)

12 =R*sinβ, (6)

где: h- высота, м;

1- длина дуги, м;

12- длина хорды,м;

β- угол наклона конвейера, град;

R-радиус криволинейного участка, м,

h = 8(1-cos 18) = 0,4м,

l = 0,175*8*18 = 25,2м,

12 = 8*sin18 = 2,5м

Рисунок 3. Геометрические размеры криволинейного участка.

2.6. Выбор параметров загрузочного устройства

При проектировании узла загрузки должны быть выполнены следующие требования: груз должен подаваться сформированным потоком, направленным в середину ленты; подача груза должна быть равномерной и непрерывной; высота падения груза из воронки на ленту должна быть минимальной; скорость и направление подачи груза должны быть близки к скорости и направлению движения ленты.

Для формирования и правильной организации потока груза на ленте конвейера под загрузочной воронкой над загружаемой лентой устанавливается направляющий лоток (рисунок 3). Длина и высота лотка принимается в зависимости от ширины и скорости движения ленты.

Ширина лотка в начальной части определяется по формуле:

В1 = 0,5В, (7)

В1=0,5*0,65 = 0,325м.

Ширина лотка в конечной части определяется по формуле:

В2=0,5В1, (8)

В2= 0,5*0,325 = 0,163м.

Рисунок 4. Схема установки загрузочного лотка.

Уплотнительные направляющие, которыми лоток соприкасается с лентой конвейера, должны быть изготовлены из мягкой износостойкой резины. Во избежание застопорения груза углы наклона прямолинейных стенок загрузочной воронки должны быть на 5-10° больше угла естественного груза, а сечения-достаточные для свободного прохождения максимального грузопотока.

2.7. Порядок расстановки роликоопор на конвейере

Тип роликоопор выбирается в зависимости от ее назначения, характеристики транспортируемого груза, ширины и скорости ленты.

Принимаем диаметр роликов роликоопор равным 89 мм.

Расстояние между роликоопорами на верхней ветви ленты конвейера определяется шириной ленты, массой и размерами транспортируемого груза. За

основной размер принимается расстояние 1РВ между роликоопорами в средней части конвейера, расстояние в других частях конвейера принимается в соотношениях с этим размером lрв=1300мм.

Расстояние между роликоопорами роликовых батарей на рабочей ветви, для отклонения ленты на выпуклых кривых, уменьшается в два раза, по сравнению с выбранным размером. На батарее должно быть установлено не менее трех роликоопор.

Расстояние между роликоопорами на нижней (обратной, холостой) ветви принимается в два раза больше, чем на рабочей ветви 1рн=2600 мм.

2.8. Определение линейных нагрузок

Линейная нагрузка от массы одного метра ленты вычисляется по формуле:

qл =q*mл (9)

где: qл -линейная нагрузка от массы ленты, н/м;

mл- масса одного метра ленты, кг,

qл =9,81,7,9 = 77,5Н/м

Линейная нагрузка от массы транспортируемого насыпного груза вычисляется по формуле:

![]() (10)

(10)

где:

qг

-линейная нагрузка от массы насыпаемого

груза,

![]() ;

;

Q- производительность конвейера, Т/ч;

kг-коэффициент готовности конвейера;

kв-коэффициент рабочего использования конвейера по времени;

kн-коэффициент неравномерности загрузки;

v- скорость ленты конвейера, М/с;

![]() н/м

н/м

Линейная нагрузка от массы вращающихся частей роликоопор на верхней ветви ленты вычисляется по формуле:

![]() (11)

(11)

где: q-линейная нагрузка от массы вращающихся частей роликоопор на

верхней ветви ленты,н/м ;

mрв -масса вращающихся частей роликоопор на верхней ветви

LPB -расстояние между роликоопорами на верхней ветви, м,

9,81![]() 8,5

qРВ

=

———

=64,1 н/м .

1,3

8,5

qРВ

=

———

=64,1 н/м .

1,3

Линейная нагрузка от массы вращающихся частей роликоопор на нижней ветви ленты вычисляется по формуле:

,

![]() (12)

(12)

где: qPH -линейная нагрузка от массы вращающихся частей роликоопор на

нижней ветви ленты, н/м;

mрн-масса вращающихся частей роликоопор на нижней ветви

LPH-расстояние между роликоопорами на нижней ветви, м,

![]()

2.9. Обобщенное определение окружного усилия на приводном барабане конвейера.

Необходимое расчетное окружное (тяговое) усилие на ободе приводного барабана (общее усилие сопротивления движению ленты) загруженного конвейера, работающего в установившемся режиме (режим II), определяется по формуле:

Р = КД –Lг∙cosβ∙w(qг +qPB +qPH + 2qл) + qг -H, (13)

где: Р -окружное (тяговое) усилие на приводном барабане, Н;

Кд -коэффициент учета дополнительных сопротивлений;

Lг -длина горизонтальной проекции расстояние между осями концевых барабанов конвейера, м;

Н-длина вертикальной проекции, расстояние между осями концевых

барабанов конвейера, м;

w-коэффициент сопротивления движению ленты по роликоопорам;

qл-линейная нагрузка от массы ленты, н/м;

qг -линейная нагрузка от массы насыпного груза, н/м;

qPB - линейная нагрузка от массы вращающихся частей роликоопор на

верхней ветви ленты, н/м;

qНВ- линейная нагрузка от массы вращающихся частей роликоопор нанижней ветви ленты, н/м

Р = 2,9-25 .cos18.0,06 ∙ (611+64,1+30,2 + 2 .77,5) + 611-25= 1850,6Н.

2.10. Определение максимального натяжения ленты.

Максимальное натяжение ленты равно натяжению ветви ленты, набегающей на приводной барабан, вычисляемому по формуле:

Shb=P∙kз, (14)

где: Shb -натяжение ветви ленты, набегающей на приводной барабан, Н;

Р- окружное тяговое усилие на приводном барабане, Н;

kз=1,73 - коэффициент запаса,

Shb=1850,6∙1,73=3201,5 Н.

2.11.Предварительный выбор ленты

Выбор типа ленты определяется характеристикой транспортируемого груза и окружающей среды, а так же необходимой прочностью по расчетному напряжению.

По типу тягового каркаса и прочности, промышленность выпускает два вида конвейерных лент - резинотканевые с различным количеством прокладок и

резинотросовые.

В диапазоне прочности от 1500![]() —

до 4000

—

ширины ленты

—

до 4000

—

ширины ленты

резинотканевые и резинотросовые ленты имеют одинаковую прочность и возможен выбор того и иного вида ленты.

Достоинства резинотканевой ленты возможность большого набора лент по прочности со сравнительно небольшими ступенями различия, универсальность выполнения стыкового соединения, повышенная стойкость при динамических

нагрузках. Недостатки резинотканевых лент - высокие удлинения (до 4%) при рабочих нагрузках, повышенные размеры диаметра барабана при большом количестве прокладок.

Необходимое по расчетному натяжению количество прокладок тягового каркаса основы резинотканевой ленты вычисляется по формуле:

![]() (15)

(15)

где: i -число прокладок резинотканевой ленты (1=3-8);

Smax-наиболынее расчетное натяжение ленты, полученное по тяговому

расчету конвейера,

Н (при приводе, расположенном в головной части конвейера

Smax находится в точке набегания ленты на приводной барабан, таким образом Smax=Shb);

SР1 предел прочности на разрыв одной прокладки ленты Н /мм

В- ширина ленты, мм;

К-коэффициент запаса прочности ленты (рекомендуемое значение 7-10),

![]()

3>0,34

Определяем требуемый диаметр приводного барабана

D = Ka∙Kb∙i (16)

где D - диаметр барабана, м;

Кa - коэффициент типа прокладок;

Кb - коэффициент назначения барабана;

i - количество прокладок основы тягового каркаса ленты,

D=160∙0,8∙3=384MM.

Принимаем барабан с D ПБ=400 мм.

Диаметр натяжного барабана примем равным

0,8 DПБ =0,8∙400= 320мм

Длина приводного и натяжного барабана, согласно рекомендациям, принимается равным:

В +150мм = 650 +150 = 800мм

После определения прочности и числа прокладок резинотканевой ленты, необходимо уточнить значение погонной нагрузки от выбранной ленты qл .

Достоинства резинотканевых лент: высокая прочность, малое удлинение при рабочих нагрузках ( до 0,25%), повышенная долговечность.

Недостатки: большая масса, сложность изготовления стыковых соединений концов ленты (только вулканизация), меньшая (по сравнению с резинотросовыми лентами) стойкость к продольным прорывам и перегибам в вертикальной плоскости, увеличенные радиусы перегибов.

Необходимая прочность тягового каркаса резинотросовой ленты вычисляется по формуле:

![]() (17)

(17)

где: SPT -допускаемая нагрузка тягового каркаса, Н;

Smax-наиболыпее расчетное натяжение ленты, полученное по тяговому расчету конвейера, Н;

В- ширина ленты, мм;

К-коэффициент запаса прочности ленты (рекомендуемое значение 7-10),

![]() 450

450

2.12 Общий порядок тягового расчета.

Подробный тяговый расчет конвейера, при установившемся движении ленты, выполняется во второй стадии расчета. Методом последовательного суммирования всех сил сопротивления движению ленты. На всей трассе конвейера: от точки сбегания ленты с приводного барабана с натяжением Sсб, до точки на бегания ленты на приводной барабан с натяжением SHB .

Для выполнения тягового расчета контур всей трассы конвейера по ходу движения ленты разделяется на отдельные участки по виду сопротивления прямолинейные - горизонтальные, наклонные, повороты, загрузка и т.д. Нумерация точек начинается с точки сбега ленты с приводного барабана и продолжается по всему контуру трассы конвейера до конечной точки расчета.

Далее составляем выражения, определяющие натяжение ленты во всех характерных точках, от Si=SCb до S9=Shb, выражая последовательное натяжение в данных точках через натяжение Si=Scb, учитывая, что натяжение в каждой характерной точке трассы S; равно сумме натяжений в предыдущей точке Si-1 и сопротивление участка Wi-(i-1). Сопротивление движению ленты на наклонной нижней ветви конвейера

Wx = ω∙g∙ (qpx ∙Lx +qT –Lг)+qT∙g∙Hx (18)

где qрх - погонная масса вращающихся частей роликоопор холостой ветви

конвейера, кг/м;

Lх - длина горизонтальной проекции участка холостой ветви конвейера, м;

Lг - погонная масса одного метра длинны тягового органа, кг/м;

Нх - высота вертикальной проекции участка, м;

ω -коэффициент сопротивления,

Wx =0,044∙9,81∙ (4,2∙25+ 5∙24,4)+5∙9,81∙5,19 = 352,6 Н Натяжение в точке 1.

s1=sc6 (19)

Натяжение в точке-2

S2 =S+W1- 2 =S1+SHa6(kn -l) = S1+S1 .(1,03 — l) = S1 -1,03

Натяжение в точке 3

S3 = S2 + W2-3 = S2 + 352,6 = S1 .1,03 + 352,6

Натяжение в точке 4

S4 = S3 + W3_4 = S3 + 352,6 = S1 .1,03 + 352,6

Натяжение в точке 5

S5 = S4 + W4_5 = S4 + 352,6 = S1 .1,03 + 352,6

Натяжение в точке 6

S6 = S5 + W5_6 = S5 + 352,6 = S1 .1,03 + 352,6

Сопротивление движению ленты на наклонной верхней ветви конвейера

![]()

где q - погонная масса груза, кг/м,

q = A-p (20)

где А = 0,14∙В2 =0,14∙0,652 = 0,06 м2 - площадь поперечного сечения потока груза на конвейере;

![]()

Wт = 0,044∙9,81∙{(78+5)+24,4∙8,4∙25}-(78+5) +9,81∙5,19 = 2113,6 H

Сопротивление на погрузочном пункте при сообщении грузу скорости тягового органа

![]() (21)

(21)

![]()

Сопротивление от направляющих бортов загрузочного лотка

Wn=50∙l

где 1 - длина лотка,м,

Wn =50∙1,5 = 75H

Суммарное сопротивление

W

= 352,6+2113,6 +![]() +75

=2590,25 H

+75

=2590,25 H

Сопротивление движению ленты на участке трассы 6-7 конвейера

W6-7=0,04-S6 Натяжение в точке 7

S7 = S6 + W6-7 = S6 + 0,04 . S6 = 1,04 . S6 =1,04 . (S1. 1,03 + 352,6) = 1,07 S1+ 81,5 H

Натяжение в точке 8

S8=S7+W = l,07-S1+352,6+ 2590,25 = l,07-S1+20,5(H)

Согласно формуле Эйлера

S9=S1.e μα=S1.e0.25.3.5=2,4.S1,

Тогда S9 = 2,4 . S1 + 2011,5 H

Подставив это соотношение в полученное выше выражение, получаем, что Sx =838,1(H),

S9 = 2,4 . 838,1 + 2011,5 = 4022,9(н)

Определяем численное значение натяжения ленты в характерных точках конвейера:

S2 = S1 + Wx = S1 . 1,03 = 838,1 . 1,03 = 863,2H,

S3 = S2 + Wx=S1.1,03+253,44=863,2+352,6=1215,3Н,

S4 =S1. l,03 + Wx =863,2 +352,6= 1215,3Н,

S5= S, . 1,03 + WX = 863,2 + 352,6= 1215,3Н,

S6= Srl1. 03 + Wx =863,2 +352,6= 1215,3Н, S7=S6+W6_7 = 1,07 . Sx+ 281,5 = 1,07 . 838,1 + 281,5 = 1178,3н, S8= S7 + W = 1,07. S1+2011.5 = 1,07. 838,1+ 2011,5 = 2908,3н

По уточненному значению Smax = SHa6 = 2849,6H проверяем прочность ленты. Требуемое число прокладок:

![]()

Что удовлетворительно. Проверяем правильность выбора диаметра приводного барабана по давлению между лентой и барабаном:

![]() (22)

(22)

где:

Wp

- тяговая сила:

![]() (23)

(23)

Wp = 4022,9 -838,1 = 3184,8Н,

а = 200°- принятый угол обхвата барабана лентой;

![]() =

0,25

- принятый коэффициент сцепления между

лентой и барабаном;

=

0,25

- принятый коэффициент сцепления между

лентой и барабаном;

[р] = 105 - допустимое среднее давление между лентой и барабаном,

= 0,24(м).

![]()

Что удовлетворительно.

2.13 Определение мощности привода

Необходимая мощность двигателя

![]() (24)

(24)

где Wo - уточненная тяговая сила конвейера, Н;

v - скорость ленты, м/с;

ήбар- КПД приводного барабана,

ήбар =1/(1+ωб ,(2,kS-1)) (25)

где ωб = 0,03 - коэффициент сопротивления барабана;

kS =1,73,

ήбар =1/(1+0,03 ,(2,1,73-1))=0,93

![]()

Частота вращения вала приводного барабана

![]() (26)

(26)

где: Dб-диаметр приводного барабана

![]()

Выбираем мотор - барабан со следующими техническими характеристиками

Диаметр барабана, мм |

325 |

Длина рабочей части, мм |

650 |

Мощность электродвигателя, кВт |

4,1 |

Номинальная скорость ленты, м/с |

1,2 |

Условное обозначение: МБЗ-650-4,1-1,2. 3.32.14