- •Глава 2. Критерии надежности. Законы распределения времени до отказа

- •Критерии надежности невосстанавливаемых систем

- •1. Вероятность безотказной работы

- •2. Плотность распределения времени безотказной работы (частота отказов)

- •3. Среднее время безотказной работы (средняя наработка до отказа)

- •4. Интенсивность отказов

- •Решение. Воспользуемся формулой (14):

- •5. Гамма-процентная наработка до отказа

- •Основные показатели надежности восстанавливаемых систем

- •1.Средняя наработка на отказ и среднее время восстановления

- •2. Поток отказов. Параметр потока отказов

- •3. Функция готовности и функция простоя. Коэффициент готовности и коэффициент простоя

- •4. Коэффициент оперативной готовности

- •5. Коэффициент технического использования

- •Законы распределения, используемые при оценке надежности

- •6. Нормальное и усеченное нормальное распределение.

- •Порядок решения задач на надежность

Порядок решения задач на надежность

Надежность технического объекта любой сложности должна обеспечиваться на всех этапах его жизненного цикла: от начальной стадии выполнения проектно-конструкторской разработки до заключительной стадии эксплуатации. Основные условия обеспечения надежности состоят в строгом выполнении правила, называемого триадой надежности: надежность закладывается при проектировании, обеспечивается при изготовлении и поддерживается в эксплуатации. Без строгого выполнения этого правила нельзя решить задачу создания высоконадежных изделий и систем путем компенсации недоработок предыдущего этапа на последующем.

Если в процессе проектирования должным образом не решены все вопросы создания устройства или системы с заданным уровнем надежности и не заложены конструктивные и схемные решения, обеспечивающие безотказное функционирование всех элементов системы, то эти недостатки порой невозможно устранить в процессе производства и их последствия приведут к низкой надежности системы в эксплуатации. В процессе создания системы должны быть в полном объеме реализованы все решения, разработки и указания конструктора (проектировщика).

Важное значение в поддержании, а точнее в реализации необходимого уровня надежности имеет эксплуатация. При эксплуатации должны выполняться установленные инструкциями условия и правила применения устройств, к примеру, электроустановок; своевременно приниматься меры по изучению и устранению причин выявленных дефектов и неисправностей; анализироваться и обобщаться опыт использования устройств.

Обычно на типовые устройства массового производства завод-изготовитель задает основные показатели надежности: среднюю наработку до отказа; интенсивность отказов; среднее время восстановления; технический ресурс и др.

На любом предприятии должна быть программа обеспечения надежности, разрабатываемая для каждого этапа жизненного цикла устройства (системы).

Задача расчета надежности - определение показателей безотказности системы по данным о надежности элементов и связях между ними.

Расчет надежности состоит из следующих этапов:

1. Определение состава рассчитываемых показателей надежности.

2. Составление (синтез) структурной логической схемы надежности (структуры системы), основанное на анализе функционирования системы (какие блоки включены, в чем состоит их работа, перечень свойств исправной системы и т. п.), и выбор метода расчета надежности.

3. Составление математической модели, связывающей рассчитываемые показатели системы с показателями надежности элементов.

4.Выполнение расчета, анализ полученных результатов, корректировка расчетной модели.

Состав рассчитываемых показателей:

Системы с невосстанавливаемыми элементами |

- средняя наработка до отказа (T1); |

- ВБР к заданной наработке P(t); |

|

- ИО к заданной наработке (t); |

|

- ПРО к заданной наработке f(t). |

|

Системы с восстанавливаемыми элементами |

- T1; |

- P(t); |

|

- коэффициент готовности, |

|

- коэффициент оперативной готовности, |

|

- параметр потока отказов |

Структура системы – логическая схема взаимодействия элементов, определяющая работоспособность системы или иначе графическое отображение элементов системы, позволяющее однозначно определить состояние системы (работоспособное/неработоспособное) по состоянию (работоспособное/ неработоспособное) элементов.

По структуре системы могут быть:

система без резервирования (основная система);

системы с резервированием.

Для одних и тех же систем могут быть составлены различные структурные схемы надежности в зависимости от вида отказов элементов.

Схему расчета надежности целесообразно составлять таким образом, чтобы элементами расчета были конструктивно оформленные блоки (звенья), которые имеют свои показатели надежности, техническую документацию, нормативы содержания и другие документы. Если в расчетах эти элементы работают не одновременно, то целесообразно такие элементы распределять по времени их работы на группы и образовать из этих групп самостоятельные блоки расчета. На схеме расчета надежности желательно указывать время работы каждого расчетного элемента.

Математическая модель надежности – формальные преобразования, позволяющие получить расчетные формулы. Модели могут быть реализованы с помощью:

метода интегральных и дифференциальных уравнений;

на основе графа возможных состояний системы;

на основе логико-вероятностных методов;

на основе дедуктивного метода (дерево отказов).

Наиболее важным этапом расчета надежности является составление структуры системы и определение показателей надежности составляющих ее элементов.

Во-первых, классифицируется понятие (вид) отказов, который существенным образом влияет на работоспособность системы.

Во-вторых, в состав системы в виде отдельных элементов могут входить электрические соединения пайкой, сжатием или сваркой, а также другие соединения (штепсельные и пр.), поскольку на их долю приходится 10-50% общего числа отказов.

В-третьих, имеется неполная информация о показателях надежности элементов, поэтому приходится либо интерполировать показатели, либо использовать показатели аналогов.

Способы определения количественных показателей надёжности. Показатели надежности определяются из расчётов, проведением испытаний и обработкой результатов (статистических данных) эксплуатации изделий, моделированием на ЭВМ, а также в результате анализа физико-химических процессов, обусловливающих надежность изделия.

Расчёты надежности основаны на том, что при определенной структуре изделия и имеющемся законе распределения наработки до отказа изделий этого типа существуют вполне определенные зависимости между показателями надежности отдельных элементов и надежностью изделия в целом. Для установления таких зависимостей используются следующие приемы: решение уравнений, составленных на основании структурной схемы надежности (использование последовательно-параллельных структур) или на основании логических связей между состояниями изделия (использование алгебры логики); решение дифференциальных уравнений, описывающих процесс перехода изделия из одного состояния в другие (использование графов состояний); составление функций, описывающих состояния сложного изделия. Расчёты надежности производятся главным образом на этапе проектирования изделий с целью прогнозирования для данного варианта изделия ожидаемой надежности. Это позволяет выбрать наиболее подходящий вариант конструкции и методы обеспечения надежности, выявить "слабые места", обоснованно назначить рабочие режимы, форму и порядок обслуживания изделия.

Испытания на надежность производятся на этапах разработки опытного образца и серийного производства изделия. Существуют испытания на надежность: определительные, в результате которых определяют показатели надежность; контрольные, имеющие целью контроль качества технологического процесса, обеспечивающего с некоторым риском надежность не ниже заданной; ускоренные, в ходе которых используют факторы, ускоряющие процесс возникновения отказов; неразрушающие, основанные на применении методов дефектоскопии и интроскопии, а также на изучении косвенных признаков (шумов, тепловых излучений и т.п.), сопутствующих возникновению отказов.

Моделирование на ЭВМ является наиболее эффективным средством анализа надежности сложных систем. Широко распространены два алгоритма моделирования: первый, основанный на моделировании физических процессов, происходящих в исследуемом объекте (оценка надежности при этом определяется по числу выходов параметров объекта за пределы допуска); второй, основанный на решении систем уравнений, описывающих состояния исследуемого объекта.

Анализ физико-химических процессов также позволяет получить оценку надежности исследуемого изделия, т.к. часто удаётся установить зависимость надежности от состояния и характера протекания физико-химических процессов (соотношение показателей прочности и нагрузки, износостойкость, наличие примесей в материалах, изменение электрических и магнитных характеристик, шумовые эффекты и т.д.). Наиболее часто анализ физико-химических процессов применяется при оценке надежности элементов радиоэлектронной аппаратуры.

Каждому этапу разработки или модернизации системы соответствует определенный уровень расчета надежности. Практически расчет надежности производится в несколько этапов:

1. На стадии составления технического задания на проектируемую систему, когда ее структура не определена, производится предварительная оценка надежности, исходя из априорной информации о надежности близких по характеру систем и надежности комплектующих элементов.

2. Составляется структурная схема с показателями надежности элементов, заданными при нормальных (номинальных) условиях эксплуатации.

3. Окончательный (коэффициентный) расчет надежности проводится на стадии завершения технического проекта, когда произведена эксплуатация опытных образцов и известны все возможные условия эксплуатации. При этом корректируются показатели надежности элементов, часто в сторону их уменьшения, вносятся изменения в структуру – выбирается резервирование.

На стадии прикидочного и ориентировочного расчетов предполагается, что объект (система) собран по основной схеме, интенсивность отказов всех элементов не зависит от времени, i=const. Отказы элементов происходят случайно, любой отказ не вызывает изменения характеристик (работоспособности) элементов, кроме отказавшего, т.е. поток отказов принимается простейшим.

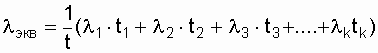

Если в течение времени работы системы элементы имеют не постоянную интенсивность отказов, но существуют четко выраженные временные интервалы, где интенсивность отказов элементов постоянна, то для расчета используется так называемая эквивалентная интенсивность отказов элемента. Допустим, что интенсивность отказов элемента за период времени t1 равна 1, за последующий период t2 равна 2 и т.д. Тогда интенсивность отказов элемента за период времени

![]()

будет

В реальных условиях эксплуатации элементы, из которых собрана система, зачастую оказываются в условиях, значительно отличающихся от расчетных (номинальных). Это обстоятельство влияет как на надежность элементов, так и на систему в целом.

Составляется таблица с учетом всех элементов схемы и режимов их работы для окончательного расчета надежности с использованием поправочных коэффициентов.

Данные расчеты заносят в типовые таблицы, в которых на основе найденной интенсивности отказов определяются и заносятся другие показатели надежности.

Расчеты предлагаются в виде технического отчета, который должен содержать:

1) структурную схему надежности с кратким пояснительным текстом;

2) формулировку понятия отказа системы;

3) расчетные формулы для определения количественных показателей надежности;

4) расчет показателей надежности, сведенный в таблицы и графики;

5) оценку точности расчета с обоснованием принятых математических моделей;

6) выводы и рекомендации.

Расчет параметров надежности невосстанавливаемой и восстанавливаемой систем

Пример 1.Одновременно испытываются 20 машин.

В течение 500 часов непрерывной работы машин получены следующие данные.

За первый интервал работы ∆t1 = 100 часов вышло из строя 0 машин.

За второй интервал работы ∆t2 = 100 часов вышло из строя 1 машина.

За третий интервал работы ∆t3 = 100 часов вышло из строя 0 машин.

За четвертый интервал работы ∆t4 = 100 часов вышло из строя 0 машин.

За пятый интервал работы ∆t5 = 100 часов вышло из строя 1 машина.

Определить вероятность безотказной работы машин в течение 500 часов.

Решение.

Надежность испытуемых машин за время t = 500 часов

![]()

Пример 2.

На испытания поставлены N = 500 изделий. За время t = 2 000 часов отказало n = 200 изделий. За последующие ∆t = 100 часов отказало еще 100 изделий. Определить вероятность безотказной работы в течение 2 000 и 2 100 часов, частоту отказов, интенсивность отказов.

Решение.

Пример 3. Определение показателей надежности неремонтируемого объекта по опытным данным.

На испытании находилось Nо = 1000 образцов однотипной невосстанавливаемой аппаратуры, отказы фиксировались через каждые 100 часов.

Требуется

определить![]() ,

,

,

,![]() в

интервале времени от 0 до 1500 часов. Число

отказов n(ti)

на соответствующем интервале ti

представлено в табл. 1.

в

интервале времени от 0 до 1500 часов. Число

отказов n(ti)

на соответствующем интервале ti

представлено в табл. 1.

Таблица 1. Исходные данные и результаты расчетов

Номер интервала |

ti,ч |

n(ti), шт. |

|

,1/ч |

1 |

0 -100 |

50 |

0,950 |

0,51310-3 |

2 |

100 -200 |

40 |

0,910 |

0,43010-3 |

3 |

200 -300 |

32 |

0,878 |

0,35810-3 |

4 |

300 - 400 |

25 |

0,853 |

0,28910-3 |

5 |

400 - 500 |

20 |

0,833 |

0,23710-3 |

6 |

500 - 600 |

17 |

0,816 |

0,20610-3 |

7 |

600 -700 |

16 |

0,800 |

0,19810-3 |

8 |

700 - 800 |

16 |

0,784 |

0,20210-3 |

9 |

800 - 900 |

15 |

0,769 |

0,19310-3 |

10 |

900 -1000 |

14 |

0,755 |

0,18410-3 |

11 |

1000 -1100 |

15 |

0,740 |

0,20010-3 |

12 |

1100 -1200 |

14 |

0,726 |

0,19110-3 |

13 |

1200 -1300 |

14 |

0,712 |

0,19510-3 |

14 |

1300 -1400 |

13 |

0,699 |

0,18410-3 |

15 |

1400 -1500 |

14 |

0,685 |

0,20210-3 |

Решение.

Согласно формуле (2) для любого отрезка времени, отсчитываемого от t = 0,

![]()

где ti - время от начала испытаний до момента, когда зафиксировано n(ti) отказов.

Подставляя исходные данные из табл. 2, получим:

![]() ;

;![]() ;…;

;…;![]()

Воспользовавшись формулой (15), получим значения:

;

;

;

;

и т.д.

Средняя наработка до отказа при условии отказов всех No объектов определяется по выражению

где tj - время отказа j-го объекта (j принимает значения от 0 до Nо).

В данном эксперименте из Nо = 1000 объектам отказало всего 315 объектов. Поэтому по полученным опытным данным можно найти только приближенное значение средней наработки до отказа, воспользовавшись для этого формулой:

при r<Nо,

при r<Nо,

где tj - наработка до отказа j-го объекта (j принимает значения от 1 до r); r - количество зафиксированных отказов (в нашем случае r = 315); tr - наработка до r-го (последнего) отказа.

Полагаем, что последний отказ зафиксирован в момент окончания эксперимента (tr = 1500).

На основе экспериментальных данных суммарная наработка объектов до отказа равна

![]()

где

![]() -

среднее время наработки до отказа

объектов, отказавших на интервале ti

-

среднее время наработки до отказа

объектов, отказавших на интервале ti

![]()

В

результате

![]()

По полученным данным построим график (t).

Из графика видно, что после периода приработки t > 600 ч интенсивность отказов приобретает приблизительно постоянную величину. Если предположить, что и в дальнейшем будет постоянной, то период нормальной эксплуатации связан с экспоненциальной моделью наработки до отказа испытанного типа объектов. Тогда средняя наработка до отказа

![]()

Таким образом, из двух оценок средней наработки до отказа надо выбрать ту, которая более соответствует фактическому распределению отказов. В данном случае можно предполагать, что если бы провести испытания до отказа всех объектов, то есть r = Nо, достроить график и выявить время, когда начнет увеличиваться, то для интервала нормальной эксплуатации (= const) следует брать среднюю наработку до отказа T1 = 5143 ч.

Замечание. Определение средней наработки до отказа по формуле (7), когда r << Nо, дает грубую ошибку. В нашем примере

![]()

Если вместо Nо поставим количество отказавших объектов r = 315, то получим

![]()

В последнем случае не отказавшие за время испытания объекты в количестве Nо - r = 1000-315 = 685 шт. вообще в оценку не попали, то есть была определена средняя наработка до отказа только 315 объектов. Эти ошибки достаточно распространены в практических расчетах.

Пример 4.

Наблюдалась работа трех экземпляров однотипной аппаратуры. За период наблюдений зафиксировано по первому экземпляру аппаратуры 6 отказов, по второму – 10, по третьему – 7.

Наработка первого экземпляра – 4 800 часов, второго – 6 260 часов, третьего – 5 500 часов.

Определить среднее время работы

аппаратуры

![]() .

.

Решение.

1. Суммарное время работы трех образцов аппаратуры

t∑ = 4 800 + 6 260 + 5500 = 16 560 часов.

2. Суммарное количество отказов

n = 6 + 10 + 7 = 23.

3. Средняя наработка на отказ, или среднее время работы между отказами,

![]()

Пример 5.

Объект к началу наблюдений за отказами проработал 470 часов. К концу наблюдений время работы составило 18 500 часов. Зарегистрировано 15 отказов.

Определить среднюю наработку на отказ.

Решение.

1. Суммарное время работы объекта

t∑ = 18500 – 470 = 18 030 ч.

2. Средняя наработка на отказ

![]()

Пример 6.

В результате

испытаний 35 ремонтируемых объектов в

течение t

= 1 000 часов была получена

интенсивность отказов

![]() .

Закон распределения отказов

– экспоненциальный. Время ремонта

является случайной величиной, принимающей

значение tВ1

= 3 часа с вероятностью Р1 = 0,6,

значение tВ2

= 3,2 часа с вероятностью Р2 = 0,2 и

значение tВ3

= 3,5 часа с вероятностью Р3 = 0,2.

.

Закон распределения отказов

– экспоненциальный. Время ремонта

является случайной величиной, принимающей

значение tВ1

= 3 часа с вероятностью Р1 = 0,6,

значение tВ2

= 3,2 часа с вероятностью Р2 = 0,2 и

значение tВ3

= 3,5 часа с вероятностью Р3 = 0,2.

Найти вероятность безотказной работы

в течение 1 000 часов,

среднее время работы между соседними

отказами

![]() ,

среднее время восстановления

,

среднее время восстановления

![]() ,

коэффициент готовности

,

коэффициент готовности

![]() .

.

Решение.

1.

![]() .

.

2.

![]()

3.

![]()

4.

![]()

Пример 7.

Объект к началу наблюдения за отказами проработал 458 часов. К концу наблюдения наработка составила 2 783 часа. Всего зарегистрировано 5 отказов. Среднее время ремонта составило 1,5 часа.

Определить среднюю наработку на отказ и коэффициент готовности .

Решение.