- •Организация машиностроительного производства

- •1 Современные тенденции развития организации производства.

- •1.1. Организация производства как система научных знаний и область практической деятельности.

- •1.2. Предмет и содержание организации производства.

- •1.3. Развитие теории и практики организации производства.

- •1.4. Роль современной организации в повышении эффективности производства.

- •2 Типы производства и их технико-экономические характеристики.

- •Единичное,

- •Серийное

- •Массовое.

- •3 Производственный процесс и его структура.

- •3.1. Процесс производства и его структура. Классификация производственных процессов. Фазы (стадии) производства. Технологические операции: структура и виды.

- •3.2. Принципы рациональной организации производственных процессов.

- •3.4. Факторы, определяющие длительность производственного цикла. Длительность производственного цикла при различных методах сочетания операций во времени.

- •3.5. Цикловой график. Норматив длительности производственного цикла, резервы и пути снижения его длительности.

- •3.6. Построение производственного процесса в пространстве. Производственная структура предприятия (цеха) и определяющие её факторы.

- •4 Поточное производство, классификация поточных линий, современные проблемы поточного производства.

- •4.1. Организация поточного и автоматизированного производства. Основы организации пп. Понятие и основные признаки.

- •4.2.Классификация поточных линий. Особенности организации непрерывно-поточных линий. Особенности организации прерывно–поточных линий.

- •4.3. Основы расчета поточных линий. Расчет оборотных заделов.

- •4.4. Особенности организации автоматических поточных линий (апл), роботизированного и гибкого автоматизированного производства (гап).

- •4.5. Экономическая эффективность и современные проблемы поточного производства.

- •5 Особенности оперативно-производственного планирования различных типов производства. Диспетчирование и учет производства.

- •5.1.Содержание и задачи оперативного планирования. Календарно – плановые нормативы.

- •5.3. Оперативный учет выполнения заданий. Обеспечение своевременного принятия решений.

- •6 Сетевое планирование и управление технической подготовкой производства. Функционально-стоимостной анализ.

- •6.1.Система и принципы сетевого планирования и управления. Методы оптимизации сетевых моделей с помощью фса.

- •7 Процесс создания и освоения новой техники. Организация нир, конструкторская и технологическая подготовка.

- •8 Организация технического контроля на предприятии.

- •8.1.Качество продукции (работ, услуг): понятие, показатели. Классификация и методы контроля качества. Учет брака.

- •8.2. Роль, функции и права службы технического контроля.

- •8.3. Сертификация производства. Сертификация продукции.

- •9 Организация инструментального и ремонтного хозяйства.

- •9.1.Организация инструментального хозяйства. Задачи и структура инструментального хозяйства.

- •9.2.Планирование работ инструментального хозяйства. Нормирование и расчет расхода запасов инструмента.

- •9.3. Организация эксплуатации инструмента. Значение рациональной организации инструментального хозяйства.

- •9.4.Организация ремонтного хозяйства. Задачи и структура ремонтного хозяйства предприятия.

- •9.5.Типовая система технического обслуживания и ремонта оборудования: содержание и значение.

- •9.6. Ремонтный цикл: длительность и структура. Ремонтная сложность. Единицы ремонтной сложности. Нормативы расчетов объемов ремонтных работ. Графики планово-предупредительных ремонтов.

- •9.7. Пути повышения эффективности работы ремонтного хозяйства.

- •10 Организация энергетического хозяйства и логистика.

- •10.1. Организация энергетического хозяйства. Характеристика, состав и задачи энергетического хозяйства промышленного предприятия.

- •10.2. Методика построения и классификация энергетических балансов.

- •10.3. Логистика. Организация транспортного и складского хозяйства. Характеристика, состав и задачи транспортного хозяйства.

- •10.4. Определение и расчет грузооборота и грузопотоков.

- •10.5. Задачи и структура складского хозяйства. Виды складов. Учет и контроль движения материалов на складах

- •10.6. Организация материально-технического снабжения.

- •10.7. Виды запасов. Основные системы управления запасами.

- •11 Задачи организации труда, нормирование труда, нормативная база нормирования труда итр и служащих.

- •11.1.Организация трудовых процессов.

- •11.2.Организация оплаты труда.

- •11.3.Основы нормирования труда. Особенности нормирования труда итр и служащих.

4 Поточное производство, классификация поточных линий, современные проблемы поточного производства.

4.1. Организация поточного и автоматизированного производства. Основы организации пп. Понятие и основные признаки.

Развитие предметной формы специализации цехов (участков) приводит к созданию поточного производства — наиболее прогрессивной и эффективной формы организации производственных процессов, основанных на ритмичной повторяемости согласованных во времени основных и вспомогательных операций. Эти операции выполняются на специализированных рабочих местах, расположенных в последовательности технологического процесса, которая в максимальной степени позволяет реализовать:

Принцип прямоточности предусматривает размещение оборудования и рабочих мест в порядке следования операций технологического процесса.

Принцип специализации в условиях поточного производства воплощается в создании специализированных поточных линий, предназначенных для обработки одного закрепленного заданной линией изделия или нескольких технологически родственных изделий.

Принцип непрерывности, проявляется в виде непрерывного (без межоперационного пролеживания) движения изделий по операциям при непрерывной работе рабочих и оборудования. Подобные линии называются непрерывно-поточными.

Принцип параллельности предусматривает Параллельное движение изделий, при котором они передаются с операции на операцию поштучно либо небольшими транспортными партиями.

Принцип ритмичности характеризуется ритмичным выпуском продукции с линии и ритмичным повторением всех операций на каждом рабочем месте.

На непрерывно-поточных линиях с поштучной передачей выпуск (запуск) каждого изделия осуществляется через один и тот же интервал времени, называемый тактом линии (или поштучным ритмом). Такт линии, как правило, строго согласован с производственной программой. При передаче изделий транспортными партиями ритмичность работы непрерывно-поточной линии характеризуется интервалом времени, отделяющим выпуск (запуск) одной партии от выпуска последующей за ней, т.е. ритмом линии.

Таким образом, за время каждого ритма на линии и рабочих местах выполняется одинаковый по количеству и составу объем работы.

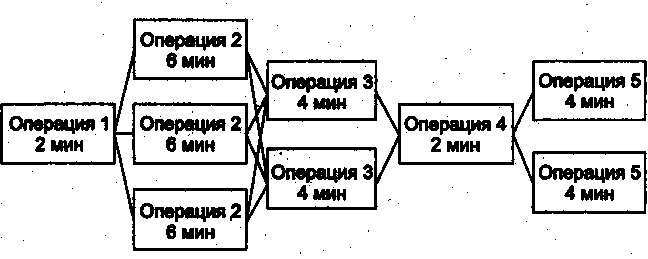

Чтобы наглядно пояснить, почему подобное производство называется поточным, обратимся к следующему примеру. Пусть технологический процесс обработки детали А27 состоит из пяти операций, время выполнения которых соответственно равно: t1 = 2 мин, t2 = 6 мин, t3= 4 мин, t4= 2 мин, t5 = 4 мин. Задана месячная программа (N3 = 9000 шт.). Эффективный фонд времени работы оборудования за месяц составляет 300 ч, или 18 000 мин.

Очевидно, что такт линии будет равен 2 мин/шт. (18 000 : 9000), штучное время на всех операциях равно или кратно такту. Следовательно, для согласования ритмичной работы на 1-й операции необходимо иметь один станок, на 2-й операции - втрое больше станков, чем на 1-й, так как время выполнения 2-й операции в 3 раза больше (6 : 2 = 3). Аналогично рассчитывается потребное число станков на всех остальных операциях. Схематически это представлено на рис.4.1.

Рис.4.1. Схема организации поточного производства

Приведенная схема наглядно показывает, почему такое производство названо поточным. Чем уже русло потока, тем быстрее его течение, и наоборот. Для организации поточного производства характерны следующие признаки:

возможность деления производственного процесса изготовления продукции на более или менее простые операции и закрепление их за отдельными рабочими местами (станками) или за группой одинаковых рабочих мест;

оснащение рабочих мест поточной линии специальным оборудованием, инструментом и приспособлениями, обеспечивающими высокопроизводительное выполнение закрепленных операций;

размещение рабочих мест в строгом соответствии с последовательностью технологического процесса;

транспортная направленность, регламентирующая все производство во времени и в пространстве;

высокая степень механизации и автоматизации процессов производства;

непрерывно повторяющееся единообразие всех производственных факторов - качества и форм материалов, инструментов, приспособлений и т.п.;

равномерность выпуска продукции на основе единого расчетного такта поточной линии;

немедленная (т.е. без межоперационных ожиданий) передача предметов труда с предыдущей операции на последующую поштучно или небольшими партиями, по мере их обработки на предыдущей при помощи специальных транспортных средств.

Условиями для перехода на поточные методы производства являются:

достаточный объем выпуска однотипных изделий, для чего максимально унифицируют конструкции выпускаемых изделий;

углубление специализации завода, цехов, участков и рабочих мест; отработка конструкций изделий с точки зрения требований поточной технологичности;

разработка технологического процесса, обеспечивающего наибольшую пропорциональность в потоке, а в серийном производстве — унификация технологии и применение групповой обработки.