- •Организация машиностроительного производства

- •1 Современные тенденции развития организации производства.

- •1.1. Организация производства как система научных знаний и область практической деятельности.

- •1.2. Предмет и содержание организации производства.

- •1.3. Развитие теории и практики организации производства.

- •1.4. Роль современной организации в повышении эффективности производства.

- •2 Типы производства и их технико-экономические характеристики.

- •Единичное,

- •Серийное

- •Массовое.

- •3 Производственный процесс и его структура.

- •3.1. Процесс производства и его структура. Классификация производственных процессов. Фазы (стадии) производства. Технологические операции: структура и виды.

- •3.2. Принципы рациональной организации производственных процессов.

- •3.4. Факторы, определяющие длительность производственного цикла. Длительность производственного цикла при различных методах сочетания операций во времени.

- •3.5. Цикловой график. Норматив длительности производственного цикла, резервы и пути снижения его длительности.

- •3.6. Построение производственного процесса в пространстве. Производственная структура предприятия (цеха) и определяющие её факторы.

- •4 Поточное производство, классификация поточных линий, современные проблемы поточного производства.

- •4.1. Организация поточного и автоматизированного производства. Основы организации пп. Понятие и основные признаки.

- •4.2.Классификация поточных линий. Особенности организации непрерывно-поточных линий. Особенности организации прерывно–поточных линий.

- •4.3. Основы расчета поточных линий. Расчет оборотных заделов.

- •4.4. Особенности организации автоматических поточных линий (апл), роботизированного и гибкого автоматизированного производства (гап).

- •4.5. Экономическая эффективность и современные проблемы поточного производства.

- •5 Особенности оперативно-производственного планирования различных типов производства. Диспетчирование и учет производства.

- •5.1.Содержание и задачи оперативного планирования. Календарно – плановые нормативы.

- •5.3. Оперативный учет выполнения заданий. Обеспечение своевременного принятия решений.

- •6 Сетевое планирование и управление технической подготовкой производства. Функционально-стоимостной анализ.

- •6.1.Система и принципы сетевого планирования и управления. Методы оптимизации сетевых моделей с помощью фса.

- •7 Процесс создания и освоения новой техники. Организация нир, конструкторская и технологическая подготовка.

- •8 Организация технического контроля на предприятии.

- •8.1.Качество продукции (работ, услуг): понятие, показатели. Классификация и методы контроля качества. Учет брака.

- •8.2. Роль, функции и права службы технического контроля.

- •8.3. Сертификация производства. Сертификация продукции.

- •9 Организация инструментального и ремонтного хозяйства.

- •9.1.Организация инструментального хозяйства. Задачи и структура инструментального хозяйства.

- •9.2.Планирование работ инструментального хозяйства. Нормирование и расчет расхода запасов инструмента.

- •9.3. Организация эксплуатации инструмента. Значение рациональной организации инструментального хозяйства.

- •9.4.Организация ремонтного хозяйства. Задачи и структура ремонтного хозяйства предприятия.

- •9.5.Типовая система технического обслуживания и ремонта оборудования: содержание и значение.

- •9.6. Ремонтный цикл: длительность и структура. Ремонтная сложность. Единицы ремонтной сложности. Нормативы расчетов объемов ремонтных работ. Графики планово-предупредительных ремонтов.

- •9.7. Пути повышения эффективности работы ремонтного хозяйства.

- •10 Организация энергетического хозяйства и логистика.

- •10.1. Организация энергетического хозяйства. Характеристика, состав и задачи энергетического хозяйства промышленного предприятия.

- •10.2. Методика построения и классификация энергетических балансов.

- •10.3. Логистика. Организация транспортного и складского хозяйства. Характеристика, состав и задачи транспортного хозяйства.

- •10.4. Определение и расчет грузооборота и грузопотоков.

- •10.5. Задачи и структура складского хозяйства. Виды складов. Учет и контроль движения материалов на складах

- •10.6. Организация материально-технического снабжения.

- •10.7. Виды запасов. Основные системы управления запасами.

- •11 Задачи организации труда, нормирование труда, нормативная база нормирования труда итр и служащих.

- •11.1.Организация трудовых процессов.

- •11.2.Организация оплаты труда.

- •11.3.Основы нормирования труда. Особенности нормирования труда итр и служащих.

3.5. Цикловой график. Норматив длительности производственного цикла, резервы и пути снижения его длительности.

В

Методы определения

длительности сложного производственного

процесса

Построение цикловых

графиков

Построение сетевых

графиков (СПУ)

Применяют три вида движения партии деталей по операциям технологического процесса: последовательный, последовательно-параллельный, параллельный.

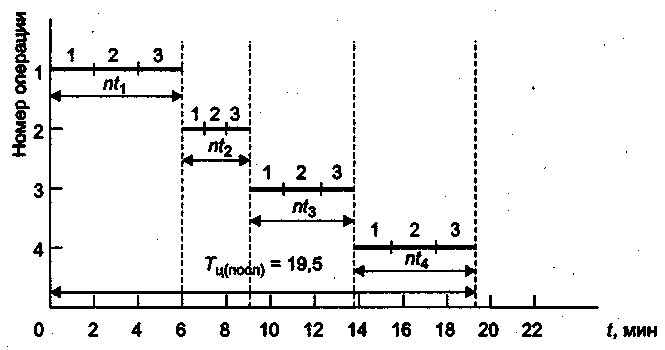

Сущность последовательного вида движения заключается в том, что каждая последующая операция начинается только после окончания изготовления всей партии деталей на предыдущей операции. При этом передача с одной операции на другую осуществляется целыми партиями.

Рис. 3.1. График продолжительности технологического цикла при последовательном движении деталей по операциям.

Продолжительность технологического цикла пропорциональна размеру партии и времени выполнения операций. При этом имеют место существенные перерывы партионности. Это связано с тем, что каждая деталь партии, за исключением первой и последней, пролеживает на каждой операции дважды: перед началом обработки и после нее до окончания обработки последней детали в партии. Производственный цикл всегда продолжительнее технологического цикла, так как кроме выполнения технологических операций в него включается время на выполнение контрольных и транспортных операций, время, затрачиваемое на естественные процессы, и время различных перерывов. Как правило, учитывают три основные его составляющие: продолжительность технологического цикла (с учетом перерывов партионности), время естественных процессов (Тест) и время перерывов, не перекрываемых технологическим циклом, т. е. преимуществом последовательного вида движения партии деталей является отсутствие перерывов в работе рабочих и оборудования на всех операциях.

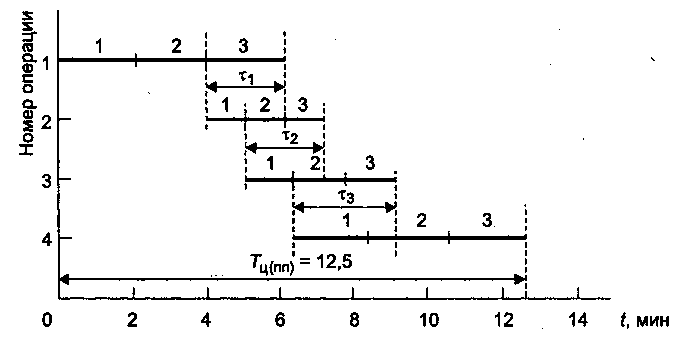

Сущность последовательно-параллельного вида движения заключается в том, что на каждом рабочем месте работа ведется без перерывов, как при последовательном движении, но вместе с тем одна и та же партия деталей обрабатывается параллельно на смежных операциях. Детали передаются с предыдущей операции на последующую поштучно или транспортными партиями.

Рис. 3.2. График продолжительности технологического цикла при последовательно-параллельном движении деталей по операциям.

При построении графика данного вида необходимо учитывать следующие сочетания периодов выполнения смежных операций.

1. Если периоды выполнения смежных операций одинаковые, то детали передаются с предыдущей операции на последующую поштучно или небольшими транспортными партиями сразу же после их обработки.

2. Если продолжительность последующей операции меньше, чем предыдущей, то отсутствие простоев оборудования на последующей операции может быть обеспечено только после накопления перед ней определенного запаса деталей, позволяющего эту операцию выполнять непрерывно. Для того чтобы определить момент начала последующей операции, необходимо от точки, соответствующей окончанию предыдущей операции над всей партией, отложить вправо отрезок, равный в принятом масштабе времени выполнения последующей операции над одной транспортной партией, а влево — отрезок, равный продолжительности последующей операции над всеми предшествовавшими транспортными партиями.

3. Если продолжительность последующей операции больше, чем предыдущей, то в этом случае транспортную партию можно передать с предыдущей операции на последующую сразу же по окончании ее обработки.

При такой организации производственный цикл изготовления партии деталей характеризуется тем, что, во-первых, его продолжительность меньше, чем при последовательном виде движения; во-вторых, в нем отсутствуют перерывы в работе оборудования и рабочих; в-третьих, при этом виде движения общее время пролеживания деталей на операциях намного меньше, чем при последовательном виде движения.

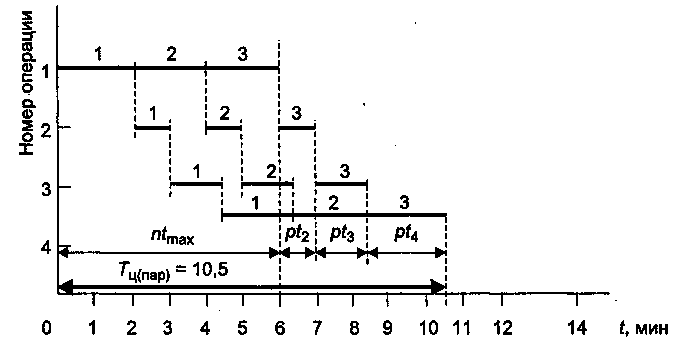

Сущность параллельного вида движения заключается в том, что детали передаются с одной операции на другую поштучно или транспортными партиями (р) сразу же после завершения обработки (независимо от времени выполнения смежных операций).

Рис. 3.3. График продолжительности технологического цикла при параллельном движении деталей по операциям.

При этом детали обрабатываются на всех операциях непрерывно и пролеживание их исключено. Это значительно сокращает продолжительность технологического цикла и, следовательно, производственного.

При построении графика параллельного вида движения партии деталей по операциям необходимо соблюдать следующие правила. Сначала построить технологический цикл для первой транспортной партии по всем операциям без пролеживания между ними. На операции с наибольшей продолжительностью построить операционный цикл обработки деталей по всей партии (п) без перерывов в работе оборудования. Для всех остальных транспортных партий достроить операционные циклы.

Из графика видно, что технологический цикл изготовления партии деталей при данном виде движения является самым коротким по сравнению с другими видами движения. Вместе с тем на всех операциях, кроме максимальной по продолжительности, работа осуществляется с перерывами в работе оборудования за исключением случая, когда периоды выполнения операций технологического процесса равны либо кратны, т.е. синхронны. Этот вариант, называемый поточным видом движения, применяется при организации непрерывно-поточных линий.

Однако и при параллельном виде движения партии деталей по операциям технологического процесса детали пролеживают, во-первых, до начала обработки на первой операции и после окончания обработки на последней операции и, во-вторых, внутри транспортной партии.

Преимущество этого вида движения состоит в том, что он обеспечивает наименьшую продолжительность технологического цикла и особенно, если процесс синхронизированный, а также равномерную загрузку рабочих и оборудования и высокую производительность труда. Данный вид движения применяется в серийном и массово-поточном производствах.

Структура производственного цикла сложного процесса определяется составом операций и связей между ними. Состав операций зависит от номенклатуры деталей, сборочных единиц и технологических процессов их изготовления. Взаимосвязь операций и процессов обусловливается веерной схемой сборки изделия и технологией его изготовления.

Веерная схема сборки изделия показывает, какие узлы, подузлы, мелкие сборочные единицы можно изготавливать параллельно независимо друг от друга, а какие — только последовательно.

Так как изделия на сборку запускаются партиями, то прежде чем приступить к расчету продолжительности производственного цикла, необходимо определить следующие календарно-плановые нормативы:

размер партии изделий;

удобопланируемый ритм;

количество партий, запускаемых в течение планового периода;

время операционного цикла партии изделий;

продолжительность операционного цикла партии изделий по сборочным единицам;

число рабочих мест, необходимых для изготовления изделий.

Затем построить цикловой график сборки изделий без учета загрузки рабочих мест; закрепить операции за рабочими местами; составить стандарт-план сборки изделий; построить уточненный цикловой график с учетом загрузки рабочих мест и определить продолжительность производственного цикла и опережения запуска-выпуска по сборочным единицам и деталям.

Факторы, связанные с реализацией одного принципа (партионности) и нарушением другого принципа (непрерывности), с увеличением партии изделий требуют такого размера партии, при котором сочетание экономии от реализации первого принципа и потерь от нарушения второго было бы наиболее рациональным с экономической точки зрения. Этот размер партии принято называть экономически оптимальным.

Определение оптимального размера партии изделий является одним из важнейших календарно-плановых нормативов при организации серийного производства, так как все остальные календарно-плановые нормативы устанавливаются на партию предметов труда.

Путями сокращения длительности производственного цикла являются научно-технический прогресс и совершенствование организации труда, производства и управления.

Технический прогресс вызывает сокращение длительности производственного процесса в результате внедрения более совершенных технологических процессов, например точного литья, позволяющего получить заготовки, по своим размерам очень близкие к готовым деталям, что снижает затем время механической обработки их; полного исключения некоторых операций или замены одних другими, более производительными, например, совмещение в одном рабочем цикле нескольких различных технологических операций; интенсификации производственных процессов.

Длительность естественных процессов значительно сокращается в результате замены их соответствующими технологическими операциями. Например, естественная сушка окрашенных деталей может быть заменена сушкой в поле токов высокой частоты со значительным ускорением этого процесса.

Сокращение подготовительно-заключительного времени достигается внедрением поточного метода организации производства, типовых и универсальных приспособлений. Уменьшение продолжительности контроля качества выполняемых операций достигается их механизацией и автоматизацией, совмещением времени выполнения технологических и контрольных операций.

Вскрытию резервов сокращения длительности производственного цикла способствуют фотографии рабочего дня занятых в различных стадиях производственного цикла, которые позволяют определить фактическую длительность рабочего времени цикла и время перерывов, как зависящих, так и не зависящих от рабочих.