- •Билет №1 (полностью)

- •1. Какие компоненты необходимо учесть при расчетно-аналитическом методе определения минимального припуска:

- •4. Дайте определение компоновки и планировки цеха

- •6 Перечислить классы точности станков

- •7. Укажите причины широкого распространения в машиностроении резцов, оснащенных многогранными пластинами. Приведите эскизы креплений на резцах многогранных пластин с отверстиями и без них.

- •Билет №2

- •1. На каких этапах формируются погрешности обработки заготовки. Погрешности возникающие на этапе установки заготовки в приспособление.

- •2. В чем выражается эффективность применения станков с чпу?

- •3. Определите коэффициент риска t, если изделия собирают по методу неполной взаимозаменяемости. Считать, что размеры распределены по нормальному закону.

- •4. Перечислите состав системы обеспечения функционирования (соф) гпс.

- •6. Назовите методы образования производящих линий при обработке поверхностей резанием, если режущий инструмент представлен в виде точки.

- •Билет №3

- •2. Какие задачи решаются при выборе технологических баз для обработки корпусной детали на первой операции?

- •3. Можно ли достигнуть требуемой точности размера замыкающего звена методом полной взаимозаменяемости при заданных составляющих звеньев?

- •4. Назовите методы образования производящих линий при об-тке поверхностей резанием, если режущий инструмент представлен в виде линий.

- •5. Определить цеховую себестоимость изделия, если:

- •6. Чем принципиально отличается гпм от станка-автомата.

- •3. Виды и формы организации производственного процесса сборки машин. Какой вид и форма организации производственного процесса сборки машин присущи для мелкосерийного и единичного производства?

- •Форма организации технологического процесса изготовления изделия.

- •4. Факторы, влияющие на точность измерения в контрольном приспособлении.

- •5. Назовите основные задачи решаемые устройством с чпу станка

- •Билет №6

- •Билет №7

- •7. Геометрия режущей части инструментов на примере токарных резцов.

- •Билет №8

- •1. Характерные признаки поточного производства.

- •3. Какие методы получения заготовок для корпусных деталей вы знаете?

- •Билет №9

- •1. Что можно определить, зная техническую норму времени?

- •2. Составьте уравнение размерной цепи а. Определите увеличивающие и уменьшающие звенья.

- •4. Как рассчитать количество основного оборудования для поточного производства?

- •5. Понятие группы деталей и методы группирования.

- •6. Для чего и как правят и балансируют шлифовальные круги?

- •7. Геометрия цилиндрической фрезы.

- •Билет №10

- •1. Назовите три основных пути повышения точности замыкающего звена размерной цепи детали или сборочной единицы.

- •2. Проставьте опорные точки для данной схемы базирования кольца в трехкулачковом самоцентрирующем патроне. Дайте название баз.

- •5. Сформулируйте понятие комплексной детали, основных элементов этой детали.

- •6. Каковы достоинства и недостатки гидродинамических шпиндельных опор шпиндельных узлов по сравнению с гидростатическим?

- •7. Наростообразование при резании. Методы стабилизации нароста.

- •Билет №11

- •1. Как классифицируются по функциональному назначению размерные цепи? Выявите основную конструкторскую размерную цепь, обеспечивающую размер а.

- •3. Сравните поршневой и диафрагменный пневмоприводы. Укажите недостатки и достоинства.

- •5. Составьте комплексную для следующих деталей (тел вращения).

- •6. Какая разница между бункером и магазином для заготовок?

- •7. Сила резания и её составляющие. Использование каждой из них при решении практических задач. Эмпирические формулы для расчета составляющих сил резания.

- •Билет №12

- •1. Дать методику построения кривой фактического рассеяния размеров.

- •2. Изобразите теоретическую схему базирования вала в центрах при обработке на токарном станке.

- •3. Назовите основные методы формообразования зубьев цилиндрических зубчатых колес.

- •4. Какие виды оптимизации осуществляются в сапр тп при проектировании технологических процессов?

- •6. Какие зубчатые колеса можно обрабатывать на зубофрезерном станке?

- •4. Указать основные принципы расчета количества основного оборудования по приведенной программе.

- •6. Назовите основные условия выбора двигателя для привода главного движения металлорежущего станка

- •7. Анализ зависимости износа инструмента по задним поверхностям от времени его работы. Критерии оптимального и технологического износа

- •Билет №15

- •2. Перечислить виды обеспечения систем автоматизированного проектирования.

- •3.Как в процессе изготовления рычага обеспечить симметричность отверстий с бобышками?

- •6.Улучшение. Улучшение стали. Влияние улучшения на структуру и свойства. Применение.

- •7.Перечислить расчётные факторы для определения сил зажима заготовки при проектировании специальных станочных приспособлений.

- •Билет 17

- •1. Для какой цели строят конструкторские размерные цепи при разработке тп сборки?

- •2. С какой целью строят схему сборки?

- •3. Приведите схему базирования заготовки для фрезерования паза в размер а и h. Проставьте опорные точки.

- •6. Способы поверхностного упрочнения деталей, работающих на износ.

- •7. Какой инструмент следует выбрать для обработки шлицевого отверстия? Какие параметры инструмента рассчитываются? Приведите эскиз инструмента.

- •Билет 18

- •Билет19

- •Решение

- •Билет 20.

- •1.В каких случаях возникает погрешность базирования?Чему равна величина

- •2.Как определить устойчивость и стабильность технологического процесса, пользуясь аналогом точечных диаграмм.

- •3. Предложите схему измерения точности расстояния б от оси отверстия 1 до плоскости а в корпусной детали.

- •4.Назначение и принципы работы г-образных прихватов.

- •6. Цементация, цементируемые стали. Термическая обработка после цементации, структура применения.

- •!!!!!Можно еще так!!!!!

- •7. Шлифовальные круги. Выбор характеристик шлифовальных кругов.

- •Билет21

- •Билет22

- •Билет23

- •Билет24

- •Билет25 (полностью)

3. Назовите основные методы формообразования зубьев цилиндрических зубчатых колес.

Ответ: Копирование след, копирование касание, обкатка след или обкатка касание.

4. Какие виды оптимизации осуществляются в сапр тп при проектировании технологических процессов?

Ответ:

Структурная (оптимизация структуры процесса)

Параметрическая(оптимизация параметров процесса)

5.

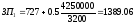

Рассчитать количество односторонних

испытательных стендов, если в течении

года испытаниям подвергаются 15000 изделий.

Время испытаний tн=15

мин. Время на установку и снятие изделия

tу=2

мин. Время приемки изделия tпр=4,5

мин. Количество повторных испытаний

11% Работа односменная. Коэф. ремонта

стенда

р=0,98.

р=0,98.

Ответ:

Эффективный

фонд времени работы единицы оборудования

рассчитывается по формуле,

; час

час

где Фном – номинальный фонд времени за год, ч.;

а – процент простоев оборудования в плановых ремонтах -7%;

Ксм – режим сменности (2).

чаc

чаc

Количество односторонних стендов

,

где

-

время установки;

-

время установки; - время испытания;

- время испытания; - время приемки

- время приемки

6. Какие зубчатые колеса можно обрабатывать на зубофрезерном станке?

Ответ:

цилиндрические (прямозубые, косозубые), червячные

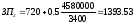

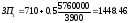

7. Сделать выбор оптимального варианта технологического процесса, если:

|

Показатели |

Варианты | ||

|

1 |

2 |

3 | |

|

Программа выпуска изделий |

3200 |

3400 |

3900 |

|

Себестоимость изделия, руб. |

727 |

720 |

710 |

|

Капитальные вложения, тыс/руб. |

4250 |

4580 |

5760 |

Нормативный коэф. экономической эффективности 0,5

Ответ:

Нормативный коэффициент экономической эффективности 0,5

Решение:

Оптимальный 1 вариант

Билет №13

1. Назовите три возможных метода простановки размеров на чертеже.

Ответ: цепной, координатный, комбинированый методы.

2. Необходимо обработать отверстие в заготовке корпусной детали и выдержать размеры А и Б соответственно до поверхностей I, III. Какие поверхности следует выбрать в качестве технологических баз для обеспечения точности размеров:

А – поверхность I или II, Б поверхность III или IV ? Дайте название базовых поверхностей.

Ответ: Для обеспечения точности размеров А и Б следует в качестве технологических баз выбрать плоскости I и III

I – установочная технологическая явная база.

III – направляющая технологическая явная база.

3.

При обработке заготовок на

кругло-шлифовальном станке в размер 10

-0,1 «мгновенное» поле рассеяния равно

=0,02мм.

После шлифования каждой детали координата

середины мгновенного поля рассеяния

=0,02мм.

После шлифования каждой детали координата

середины мгновенного поля рассеяния возрастает на 0,005 мм. Перед обработкой

какой по порядку заготовки следует

произвести поднастройку станка, если

при обработке первой заготовки настройка

была произведена от нижней границы поля

допуска?

возрастает на 0,005 мм. Перед обработкой

какой по порядку заготовки следует

произвести поднастройку станка, если

при обработке первой заготовки настройка

была произведена от нижней границы поля

допуска?

Ответ:

(не уверен в решении) Координаты середины поля рассеивания для 1 детали 9,9+0,02/2=9,91

Координаты середины поля рассеивания для последней детали 10-0,02/2=9,99

Количество

деталей обработанных без поднастройки

станка

дет

дет

перед 17деталью

4. Указать основные принципы расчета количества основного оборудования по приведенной программе.

Ответ:

Фэ – Эффективный годовой фонд времени работы оборудования.

Тспр – Станкоемкость выполнения операции при изготовлении детали представителя.

Nпр – приведенная программа выпуска изделий.

5. Определить размер и построить поле допуска зенкера для обработки отверстия диаметром 30+0,3, биение зенкера 0,05.

Ответ:

D30.25-0.1

6. Каково назначение многоцелевых станков.

Ответ:

Служат для комплексной обработки заготовок на 1 рабочем месте без её перебазирования

7. Влияние температуры на износ инструмента.

Ответ:

Как только температура резанья достигает теплостойкости инструментального материала наблюдается интенсивный износ инструмента

Билет №14

1. Какие разновидности достижения точности при сборке по методу регулировки вы знаете?

Ответ

Сущность метода заключается в том, что точность замыкающего звена обеспечивается регулировкой положения заранее заданного конструктором элемента – компенсатора.

Различают плавное и ступенчатое регулирование (плавное с помощью гайки)

(ступенчатое добавление прокладок). Метод определяется конструктором.

2. У заготовки корпусной детали необходимо обработать фрезерованием три бобышки находящихся в одном сечении. В каком случае будет меньше штучное время:

1) при обработке заготовки на продольно-фрезерном станке одновременно тремя фрезами.

2) при последовательной обработке на горизонтально и вертикально-фрезерном станках

3. Предложите схему базирования для получения отверстия Д, обеспечив выполнения размеров, указанных на чертеже. Как её материализовать?

Ответ

Призма, с боку упор с верху прижимает кондукторная плита

4. Назовите структуру системы инструментообеспечения завода и цеха.

Ответ

Завода: ИНО(структура инструментообеспечения завода, инструментальный цех, ЦИС, ЦАС – центральный абразивный склад

Цеха: секция сборки и настройки инструмента, секция хранения и доставки инструмента к рабочим позициям, секция восстановления инструмента и ремонта технологической оснастки, КПП – контрольно поверочный пункт.

5. Классификация типов производства. Характеристика.

Ответ

единичное Кз.о.>40, серийное (мелкосерийное Кз.о=20…40, среднесерийное Кз.о=10…20, крупносерийное Кз.о=2…10), массовое Кз.о=1.

Кз.о – коэффициент закрепления операции для оценки типа производства. Кз.о=О/Р.

О – количество различных операций выполняемых в течении месяца.

Р – количество рабочих.

Единичное производство – характеризует широкая номенклатура деталей и малый объём выпуска.

1 универсальное оборудование и оснастка.

2 высокая квалификация рабочего.

3 размещение оборудования группами по типам станков.

4 обеспечение точности методом пробных ходов и промеров.

5 большие затраты времени на наладку и настройку станка (поэтому Тш большая доля во вспомогательном времени).

6 техническая документация составляется укрупнено.

7 наиболее длительный цикл изготовления изделия, и поэтому наибольшая себестоимость.

Серийное производство – составляет 75…80% от общего производства.

1 ограниченная номенклатура изделия.

2 изготовление изделий и деталей периодически повторяется производственными партиями и со сравнительно большим объемом выпуска.

3 закрепление операции за определённым станком, подробная разработка технологической документации.

4 применение универсальных и специальных станков и оснастки.

5 распоряжение оборудование, как группами, так и по маршруту обработки.

6 достижение точности автоматическим методом.

7 снижение квалификации рабочего, наличие наладчиков.

8 снижение в штучном времени доли вспомогательного времени.

9 сокращение цикля и себестоимости.

Массовое производство – характерно узкой номенклатурой и большим объёмом выпуска изделия, непрерывное изготовление изделий в течение продолжительного времени.

1 выпуск изделия через определённый интервал времени – такт.

2 детальная разработка технологического процесса с точным определением типов и количества оборудования и оснастки.

3 расположение оборудования по маршруту обработки.

4 применяются транспортные средства для перемещения заготовок между рабочими местами.

5 передача обработанных деталей с одной операции на другую немедленно.

6 получение точности методом автоматического получения размера.

7 отсутствие промежуточных складов.

8 резкое сокращение производственного цикла и себестоимости.

Недостаток: большие первоначальные затраты.