- •Оглавление

- •1 Прокатка

- •2 Прессование

- •3 Волочение

- •4 Технология ковки и штамповки

- •4.1 Особенности процесса свободной ковки

- •4.1.1 Основные операции ковки

- •4.1.2 Проектирование поковки

- •4.1.3 Типы поковок

- •4.1.4 Температурные режимы ковки и штамповки

- •4.1.5 Режимы термической обработки поковок из стали различных марок

- •4.2 Штамповка

- •4.2.1 Горячая объемная штамповка

- •4.2.2 Проектирование штампованных поковок

- •4.2.3 Штамповка на горизонтально-ковочных машинах (гкм)

- •4.2.4 Холодная объемная штамповка

- •4.2.5 Штамповка выдавливанием

- •4.2.6 Листовая штамповка

- •Приложение а термины и обозначения

- •Приложение б Общие требования

- •Приложение в

- •1 Исходный индекс

- •2 Степени сложности поковок

- •3 Определение исходного индекса

- •Приложение г требования по точности

- •1 Допуски и припуски поковок, получаемых свободной ковкой

- •Допуски и припуски штампованных поковок

- •Допуски и припуски на толщину поковок, подвергаемых холодной и горячей калибровке

- •Приложение д примеры расчета (назначения) допусков и допускаемых отклонений и припусков на поковки

- •Приложение е Методические указания

- •1 По выполнению лабораторной работы «Обработка металлов давлением»

- •1.1 Порядок проведения

- •2 По выполнению расчетно-графического задания

- •Приложение ж Варианты заданий

- •Методические указания по проектированию процесса изготовления поковки

4.2.5 Штамповка выдавливанием

Сущность метода заключается в том, что металл под действием высокого давления переходит в пластичное состояние и течет в зазор между матрицей и пуансоном.

Процесс холодного выдавливания характеризуется большими степенями деформации и, следовательно, большой производительностью. Изделия, полученные по этому способу, отличаются высокой точностью, хорошим качеством поверхности и высокими механическими свойствами. Поэтому в промышленности стремятся заменить обработку резанием и некоторые операции холодной штамповки – выдавливанием.

Основные требования, которые предъявляются к металлам, подвергающимся выдавливанию, – это высокая пластичность, небольшая способность к упрочнению и невысокие давления, необходимые для деформирования. Этим требованиям в максимальной степени удовлетворяют цветные металлы, так как выдавливание происходит при низких давлениях даже при очень высоких степенях деформации.

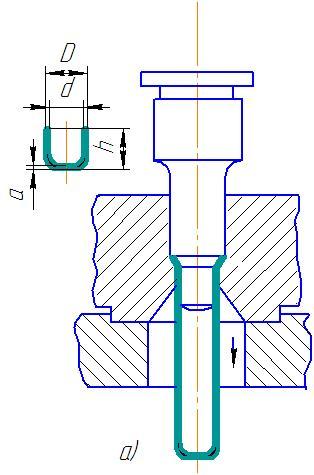

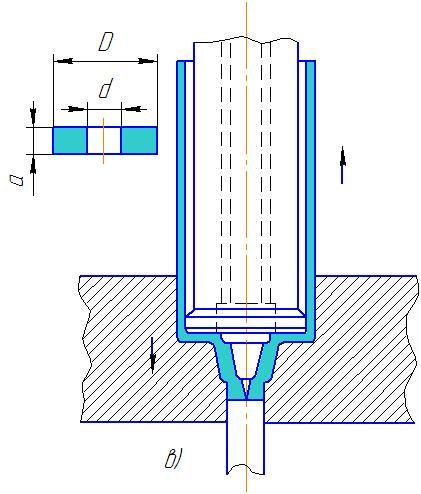

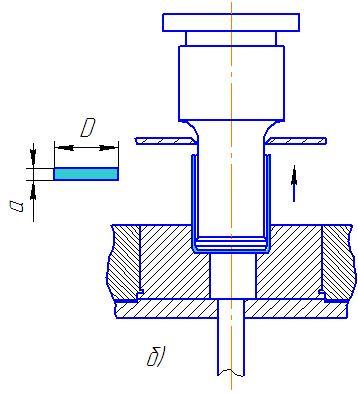

Существует три способа холодного выдавливания: прямой, обратный и комбинированный (рисунок 11).

При прямом способе металл течет в направлении движения пуансона (рисунок 11 а). Этот способ применяется для изготовления массивных профилей и деталей типа трубок с различной формой поперечного сечения.

При обратном способе выдавливания металл течет в зазор между матрицей и пуансоном навстречу движению пуансона (рисунок 11 б). Величина зазора равна толщине стенки изделия. По этому методу изготавливают полые изделия круглой, прямоугольной, овальной и других сложных форм при одинаковой и различной толщине дна и стенок, с различными уступами, ребрами или без них.

При комбинированном способе металл течет как в направлении движения пуансона, так и против движения (рисунок 11 в). Комбинированный способ применяют для получения изделий сложной формы, с различными уступами и отростками.

Рисунок 11 – Способы холодного выдавливания:

а) прямой; б) обратный; в) комбинированный

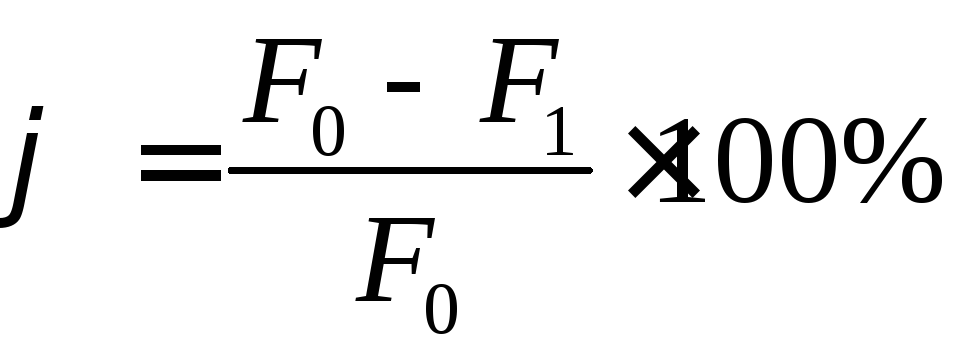

Степень деформации при выдавливании оценивается относительным изменением площади сечения (обжатием), выражаемым в процентах:

,

,

где F0 – площадь сечения до выдавливания, мм2;

F1 – площадь сечения после выдавливания, мм2.

4.2.6 Листовая штамповка

Листовая штамповка – метод изготовления плоских и объемных тонкостенных изделий из листового материала, ленты или полосы с помощью штампов на прессах или без применения прессов.

Основные преимущества листовой штамповки: возможность изготовления прочных, жестких, тонкостенных деталей простой и сложной формы; высокая производительность, экономный расход металла и простота процесса.

На рисунке 12 показаны некоторые детали, полученные: а – вырубкой и пробивкой; б – отбортовкой; в – гибкой; г – вытяжкой и формовкой.

Рисунок 12 – Листовые штампованные детали

Все операции листовой штамповки можно классифицировать на разделительные и формоизменяющие. Применяются также сборочные операции.

При холодной штамповке листового металла в разделительных операциях разрушение происходит при меньшем внедрении режущих кромок инструмента в заготовку, чем при горячей штамповке листового металла, а сопротивление срезу составляет примерно 0,8 предела прочности.

В формоизменяющих операциях холодная штамповка листового металла на допустимую степень деформации существенное влияние оказывает упрочнение. Увеличение допустимой степени деформации в операциях холодной штамповки достигается созданием оптимальных условий деформирования (схема силового воздействия, конструкция штампа, рациональная конфигурация рабочего инструмента, скорость деформирования, смазка и т.п.). При листовой холодной штамповке заготовка получает разные деформации в различных участках и соответственно различное упрочнение. Сочетание рационального распределения деформаций, зависящего от размеров и формы заготовки, а также типа применяемых операций и условий их осуществления, с термическими операциями (как для всей заготовки, так и для отдельных её частей) позволяет получать наилучшие эксплуатационные свойства деталей (жёсткость, прочность, износостойкость и т.п.) при наименьшей массе деталей (облегчённые конструкции).

К основным разделительным операциям относятся:

Резка – последовательное отделение части металла по прямой или кривой линии (рисунок 13 а);

Вырубка – единовременное отделение материала от заготовки по замкнутому контуру, причем замкнутая часть является изделием;

Пробивка – получение отверстий отделением материала по замкнутому контуру внутри детали (рисунок 13 б,в).

Усилие вырубки и пробивки при параллельных плоских рабочих торцах пуансона и матрицы подсчитывают по формуле

P = L × S × σв,

где L – периметр изделия или отверстия, мм;

S – толщина листа, мм;

σв – временное сопротивление разрыву разрезаемого металла, МПа.

Рисунок 13 – Разделительные операции листовой штамповки:

а – резка; б, в – пробивка;

1 – верхний нож; 2 – нижний нож; 3 – разрезаемый лист; 4 – упор;

5 – пуансон; 6 – матрица; 7 – изделие или полуфабрикат.

К основным формоизменяющим операциям относятся правка, гибка, вытяжка, протяжка, отбортовка, формовка (рисунок 14).

Правка применяется для устранения неровностей и искривлений плоских деталей после вырубки, пробивки, а так же для исправления отдельных элементов формы деталей после гибки или других формоизменяющих операций.

Гибка бывает одноугловая (V – образная) и двухугловая (U – образная) (рисунок 14 б, в).

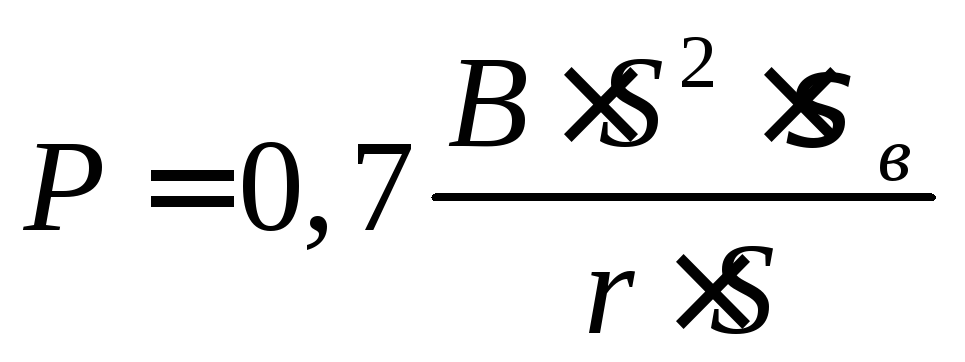

Усилие одноугловой гибки приближённо можно определить по формуле:

,

,

где В – ширина заготовки, мм;

r = (0,1…2)×S – минимальный радиус, зависимый от пластичности материала, мм;

S – толщина листа, мм;

σв – временное сопротивление разрыву разрезаемого металла, МПа.

Рисунок 14 – Формоизменяющие операции листовой штамповки:

1 – пуансон; 2 – матрица; 3 – изделия или полуфабрикаты;

4 – противопуансон.

Вытяжка – операция, превращающая плоскую заготовку в полую деталь или полуфабрикат (рисунок 14 г).

Протяжка– вытяжка с утонением. Эта операция применяется для изготовления полых тонкостенных деталей (рисунок 14д).

Отбортовкаиразбортовка– операции, соответственно, для образования борта по наружному контуру заготовки или по контуру ранее выполненного отверстия (рисунок 14 е).

Формовка– изменение формы заготовки или полуфабриката посредством местных деформаций, например, увеличение диаметра средней части полой детали (рисунок 14 ж).