- •Оглавление

- •1 Прокатка

- •2 Прессование

- •3 Волочение

- •4 Технология ковки и штамповки

- •4.1 Особенности процесса свободной ковки

- •4.1.1 Основные операции ковки

- •4.1.2 Проектирование поковки

- •4.1.3 Типы поковок

- •4.1.4 Температурные режимы ковки и штамповки

- •4.1.5 Режимы термической обработки поковок из стали различных марок

- •4.2 Штамповка

- •4.2.1 Горячая объемная штамповка

- •4.2.2 Проектирование штампованных поковок

- •4.2.3 Штамповка на горизонтально-ковочных машинах (гкм)

- •4.2.4 Холодная объемная штамповка

- •4.2.5 Штамповка выдавливанием

- •4.2.6 Листовая штамповка

- •Приложение а термины и обозначения

- •Приложение б Общие требования

- •Приложение в

- •1 Исходный индекс

- •2 Степени сложности поковок

- •3 Определение исходного индекса

- •Приложение г требования по точности

- •1 Допуски и припуски поковок, получаемых свободной ковкой

- •Допуски и припуски штампованных поковок

- •Допуски и припуски на толщину поковок, подвергаемых холодной и горячей калибровке

- •Приложение д примеры расчета (назначения) допусков и допускаемых отклонений и припусков на поковки

- •Приложение е Методические указания

- •1 По выполнению лабораторной работы «Обработка металлов давлением»

- •1.1 Порядок проведения

- •2 По выполнению расчетно-графического задания

- •Приложение ж Варианты заданий

- •Методические указания по проектированию процесса изготовления поковки

4.2.2 Проектирование штампованных поковок

По чертежу детали составляют чертеж поковки. При получении поковки в открытом штампе необходимо правильно выбрать поверхность разъема. Эта плоскость должна быть выбрана так, чтобы поковка свободно вынималась из штампа. С целью лучшего заполнения полости штампа металлом желательно плоскость разъема выбрать так, чтобы полости штампов имели наименьшую глубину.

Чертеж на поковку должен быть выполнен в соответствии с требованиями стандартов ЕСКД и ГОСТ 3.1126-88:

Графический документ на поковку должен быть разработан на основании чертежа детали и выполнен на карте эскизов.

Графический документ на поковку должен быть выполнен в масштабе изображения чертежа детали.

На графическом документе на поковку допускается наносить контур детали, выполняя его тонкой штрихпунктирной линией с двумя точками, при этом допускается не изображать отдельные элементы детали.

Графический документ на поковку должен содержать все данные, необходимые для ее изготовления, контроля и приемки.

На графическом документе на поковку допускается наносить под размерами поковки размеры детали в круглых скобках.

На графическом документе на поковку допускается помещать таблицу для данных, не указанных на изображениях и не установленных в технических требованиях.

В технических требованиях графического документа на поковку в зависимости от способа ее изготовления должны быть указаны требования, установленные в соответствующих стандартах на поковки.

Расположение плоскости разъема формообразующих поверхностей штампа следует изображать тонкой штрихпунктирной линией, обозначенной на концах знаком х- -х.

Пример графического выполнения поковки втулки приведен в приложении Б.

Назначение основных припусков, допусков и допускаемых отклонений осуществляется с учетом исходного индекса, который учитывает массу, марку стали, степень сложности и класс точности поковки. Данные для определения исходного индекса приведены в приложении А.

Штамповочные уклоны служат для облегчения заполнения полости штампа металлом и обеспечения более легкого удаления поковки из штампа. Штамповочные уклоны назначаются сверх припуска, они увеличивают отход металла при механической обработке и утяжеляют поковку. При изготовлении поковок из стали штамповочные уклоны составляют 3-100.

Радиусы закругления в местах пересечения поверхностей поковки необходимы для лучшего заполнения штампа и предохраняют его от преждевременного износа и поломок. Наружные радиусы закругления составляют обычно 1 - 6 мм, внутренние 4 – 20 мм.

4.2.3 Штамповка на горизонтально-ковочных машинах (гкм)

Наиболее широко ГКМ применяются в крупносерийном и массовом производстве для штамповки деталей, имеющих преимущественно форму тел вращения, усложненных боковыми отростками, поднутрениями, сквозными отверстиями и т.п. На ГКМ можно штамповать поковки массой от 0,1 до 100 кг.

Основное отличие штампов ГКМ от молотовых и прессовых – это наличие у них двух взаимно перпендикулярных плоскостей разъема:

Между пуансоном и матрицами;

Между неподвижной и подвижной матрицами.

ГКМ имеют следующие основные преимущества:

1 Высокая производительность, достигающая (при изготовлении мелких и средних поковок) 400-900 поковок в час.

2 Высокое качество получаемых поковок.

3 Экономное расходование металла, так как на ГКМ обычно штампуют без облоя.

4 Высокая точность и чистота поверхности получаемых поковок.

5 Наличие двух взаимно перпендикулярных плоскостей разъема штампов обеспечивает получение таких форм поковок, которые невозможно получить при штамповке на другом штамповочном оборудовании с одной плоскостью разъема, например поковки со сквозным отверстием, с глубокой глухой полостью, со стержнем и прошитым утолщением и др.

Штамп ГКМ состоит из трех частей: неподвижной и подвижной матриц и подвижного пуансона. Основными операциями при штамповке на ГКМ являются высадка (осадка или утолщение частей прутка), прошивка и просечка. Кроме этих операций, ГКМ выполняет также пережим, отрезку, гибку, расплющивание, выдавливание и обрезку облоя.

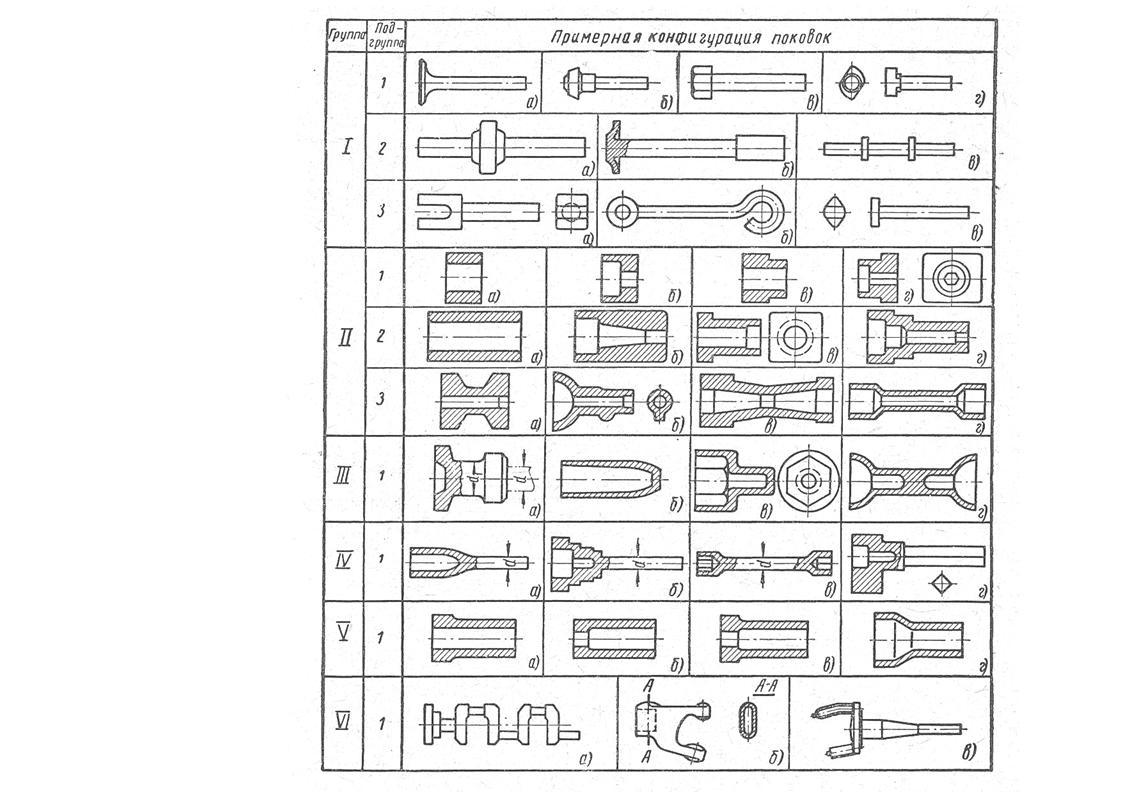

В зависимости от сложности конфигурации все поковки, изготовляемые на ГКМ, можно разделить на 6 групп (рисунок 7).

Схема процесса штамповки на ГКМ дана на рисунке 8. Штамповка производится обычно методом высадки конца нагретого прутка 4, часть которого зажата между неподвижной 3 и подвижной 5 матрицами, или же из мерной заготовки, удерживаемой клещами с задним упором в корпус матрицы. Высаживаемая часть заготовки длиной не более 2,5-3 диаметров прутка (при свободной осадке в одном ручье) устанавливается по упору 2 и при штамповке заполняет рабочие полости пуансона 1 и матриц 3 и 5.

Если объем штампуемой головки поковки превышает 2,5-3 диаметра прутка, то штамповку производят в нескольких ручьях многоручьевого штампа, постепенно набирая металл, причем полость матрицы или пуансона на первых переходах не должна превышать по диаметру 1,25-1,5 диаметров исходного прутка. В противном случае возможен продольный изгиб заготовки, приводящий к зажимам металла и браку поковок.

ГКМ выпускаются с номинальным усилием от 103 до 31,5103 кН для штамповки поковок из прутков диаметром от 12,5 до 250 мм.

Усилие Р штамповки на ГКМ находят по формуле

![]() ,

,

где с – коэффициент, зависящий от конфигурации поковки (для приближенных расчетов его принимают равным 5);

F – площадь проекции поковки на плоскость, перпендикулярную к направлению деформирующего усилия;

![]() –предел

прочности металла при температуре

штамповки.

–предел

прочности металла при температуре

штамповки.

Рисунок 7 – Классификация поковок, получаемых на ГКМ

Рисунок 8 – Схема процесса штамповки на ГКМ:

1 – пуансон; 2 – упор; 3 – неподвижная матрица; 4 – нагретый пруток;

5 – подвижная матрица.

I – установка прутка по упору; II, III – начало и конец штамповки;

IV – удаление готовой поковки.