- •Муканов Михаил Андреевич проект цеха по производству полиэтиленовых пленок методом экструзии с последующими вытяжкой и раздувом рукава

- •Оглавление

- •Рассмотреть физико-химические процессы, происходящие в ходе экструзии;

- •Загрузка сырья

- •Зона питания

- •Зона плавления.

- •Зона дозирования

- •Течение расплава через формующую оснастку

- •Раздув, вытяжка и охлаждение заготовки-рукава

- •1.2 Конструктивные особенности используемого для экструзии полиэтиленовой пленки оборудования

- •1.3 Особенности перерабатываемого материала.

- •Рис 1.4 – Зависимость вязкости пэвд от скорости сдвига

- •1.4. Обзор методов получения пленки

- •Возможность получения пленок, имеющих «сбалансированные» показатели механических свойств в продольном и поперечном направлениях;

- •1.5Влияние параметров переработки на свойства пленки

- •Обеспечение одинаковой по всем участкам кольцевого зазора объемной скорости экструзии;

- •Постоянство вязкости расплава;

- •Обеспечение равномерной температуры потока расплава;

- •Постоянство раздувания горячей заготовки.

- •2 Технологическая часть

- •2.1 Требования к готовой продукции

- •2.2. Выбор материала

- •2.3 Выбор оборудования и формующей оснастки.

- •Краткое описание формующей линии

- •Гидравлическое сопротивление формующей головки должно обеспечивать оптимальную производительность экструдера и гомогенность расплава при его подготовке в экструдере.

- •2.4 Технологическая схема производственного процесса

- •Подготовка экструдера к запуску

- •2.5 Контроль производства и управленИеТехнологическим процессом

- •2.6 Контроль качества готовой продукции

- •2.7 Материальный баланс

- •3 Технологические расчеты

- •3.1 Расчет производительности экструдера.

- •3.2Расчет производительности головки экструдера

- •3.3 Нахождение рабочей точки экструдера

- •3.4 Энергетические рассчеты экструдера

- •3.5 Расчет вспомогательного оборудования

- •4 Экономические расчеты

- •4.1 Расчет проектной мощности предприятия

- •Производительности используемого оборудования;

- •4.1.2 Режим работы оборудования

- •4.1.3 Фонд времени работы оборудования

- •4.1.4 Количество оборудования

- •4.1.5 Расчет производственной мощности

- •4.2 Расчет капитальных затрат и амортизации

- •4.2.1 Нормативы на транспортно-заготовительные расходы, монтаж, технологические трубопроводы и иные затраты по оборудованию

- •4.2.2 Расчет капитальных затрат и амортизационных отчислений на оборудование

- •4.2.3 Расчет сметной стоимости строительства здания и амортизационных отчислений

- •4800 Склад сырья

- •4.2.4 Свободный сметно-финансовый расчет строительства проектируемого участка

- •4.3 Определение издержек на сырье, материалы, топливо, пар и электроэнергию для технологических целей

- •4.3.1 Годовая потребность в сырье, вспомогательных материалах и денежных затрат на их приобретение

- •4.3.2 Расчет потребности в электроэнергии

- •Двигательные цели;

- •Технологические цели;

- •4.3.3 Денежные затраты на электроэнергию для производственных нужд

- •4.3.4 Расход воды на производственные цели и сумма денежных затрат на воду

- •4.4 Расчет численности работников, фонда заработной платы, производительности труда

- •4.4.1 Баланс рабочего времени за календарный год

- •4.4.2 Расчет численности основных и вспомогательных рабочих по нормам обслуживания.

- •4.4.3 Расчет фонда заработной платы

- •4.5 Расчет производительности труда, фондовооруженности и энерговооруженности

- •4.5.1 Расчет производительности труда.

- •4.5.2 Расчет фондовооруженности

- •4.5.3 Расчет энерговооруженности

- •4.6 Расчет себестоимости продукции

- •4.6.2 Годовая сумма затрат на электроэнергию для освещения здания

- •4.6.3 Годовая сумма затрат на электроэнергию для вентиляции

- •4.6.4 Расход воды для питья, души и канализации

- •4.7 Смета цеховых расходов

- •4.8. Проектная калькуляция себестоимости.

- •4.9 Расчет собственных оборотных средств

- •4.9.1 Расчет собственных оборотных средств

- •4.9.2 Расчет оборотных средств на топливо

- •4.9.3 Расчет оборотных средств на готовую продукцию на складах.

- •4.10 Определение размера производственных фондов

- •4.11 Определение суммы прибыли и рентабельности

- •4.12 Определение рентабельности

- •4.13 Определение срока окупаемости

- •4.14 Основные технико-экономические показатели

- •4.15 Анализ безубыточности производства

- •4.15 Бизнес-план Резюме.

- •Требуемые инвестиции.

- •Производство.

- •5 Охрана труда

- •5.1.2 Определение категорий помещения по взрывопожарной и пожарной опасности

- •5.1.3 Пожарная безопасность

- •5.2 Санитарно-гигиеническая характеристика проектируемого объекта

- •5.2.1 Токсикологическая характеристика веществ

- •В случае аварии с выделением больших концентраций вредных веществ–фильтрующие гражданские противогазы гп-5 cдополнительными патронами дпг-1

- •В случае аварий местного характера – респираторы "Лепесток" и "Астра".

- •5.2.2 Микроклиматические условия

- •5.2.3 Отопление и вентиляция.

- •5.2.4 Освещение

- •Люминесцентные лампы общего назначения белого цвета типа лб-80 (сила тока 0,87а, напряжение 102±10,2в)

- •5.2.5 Шум и вибрация

- •5.3 Электробезопасность

- •Применение надежной изоляции, в том числе двойной.

- •Отсутствие или несвоевременное проведение ремонтно-профилактических работ. Может привести к разрушению оборудования с возможным травмированием рабочих и возникновением пожара. Выводы по разделу

- •6 Экологическая Безопасность

- •6.1 Промышленные выбросы в атмосферу

- •6.1.1 Расчет предельно допустимых выбросов

- •6.2 Промышленные сбросы

- •6.3 Твердые отходы

- •7.1 Оценка потенциальной опасности производства.

- •7.2 Анализ риска возникновения пожара

- •7.2.1 Место возникновения пожара и источники воспламенения

- •7.2.2 Динамика пожара

- •7.2.3 Токсические вещества, образующиеся при пожаре

- •7.3 Предупредительные мероприятия в режиме "повседневной деятельности" проводятся следующие мероприятия

- •Средств защиты:–гражданских противогазов гп-5 суниверсальнымизащитнымипатронамиПзу.

- •Средств пожаротушения–огнетушителей пенного типа охп-10, а также кошмы, изготовленные из негорючего материала - асбестовой ткани

- •Медицинских средств оказания первой помощи –пакетов перевязочных индивидуальных.

- •С введением режима "чрезвычайной ситуации" проводятся следующие мероприятия:

- •7.4 Защитные мероприятия

- •8 Патентный поиск

- •1. Патент № ru2205105."Экструдер для переработки термопластичных материалов"

- •2. Патент №ru 2214918 "Экструдер с винтовым каналом переменной глубины"

- •3. Патент № ru2007108508. "Экструзионная головка для производства раздувной рукавной пленки"

- •4. Патент №ru 2363581 "Устройство для охлаждения рукавной пленки"

- •Выводы.

- •Общие Выводы

Обеспечение одинаковой по всем участкам кольцевого зазора объемной скорости экструзии;

Постоянство вязкости расплава;

Обеспечение равномерной температуры потока расплава;

Постоянство раздувания горячей заготовки.

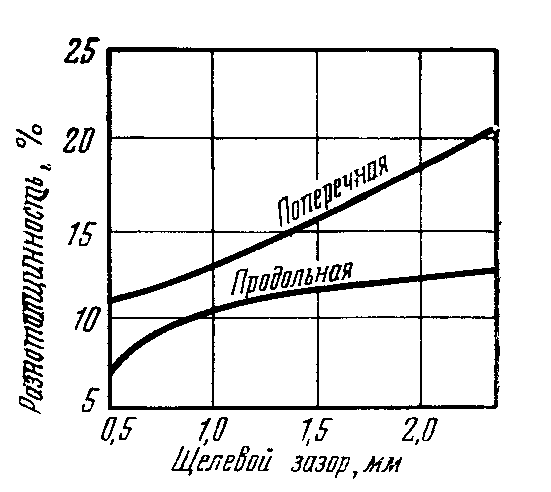

Разнотолщинность пленки, таким образом, зависит от множества различных параметров переработки: температуры головки, толщины формующей щели, степени раздува.

Зависимость разнотолщинности пленки от толщины формующей щели показана на рисунке 1.11[13]

Так как пленка большей толщины требует большего времени на охлаждение, то при увеличении щелевого зазора, и, как следствие, толщины пленки, увеличивается длина пластического участка рукава. Это приводит к росту вероятности влияния различных факторов на процесс охлаждения рукава, неустойчивости рукава и, как следствие, увеличению разнотолщинности в обоих направлениях. Таким образом, для достижения минимальной разнотолщинности, толщина щелевого зазора должна быть минимальна. Однако слишком низкие величины кольцевого зазора создают значительные сопротивления в головках и снижают производительность экструзии, поэтому на практике используют толщину щелевого зазора не менее 0,5 мм.

Рисунок 1.11

– Влияние величины щелевого зазора

δЩна разнотолщинность пленки в

продольном и поперечном направлении

На

рисунке 1.12 [13] приводится зависимость

разнотолщинности пленки от степени

раздува рукава εР. Видно, что с

ростом степени раздува и степени вытяжки

рукава разнотолщинность также

увеличивается, что необходимо учитывать

при выборе этих параметров переработки.

В

Рисунок 1.12 – Влияние степени поперечного раздува пленочного рукава на разнотолщинность пленки в продольном и поперечном направлении

вытянутом рукаве в большей степени проявляется разнотолщинность – участки с меньшей толщиной утончаются в большей степени, чем соседние толстые, поэтому увеличение степени вытяжки или степени раздува, приводящее к уменьшению толщины рукава, приводит также и к увеличению его разнотолщинности.

Таким образом, мы видим, что целесообразно проводить экструзию пленки с минимальной степенью раздува, и применять головки большого диаметра с кратностью раздува 2,5-3.

Рисунок 1.13 – Влияние температуры головки на разнотолщинность пленки в продольном и поперчено направлении (для пленки толщиной 60 мкм)

Также, как уже говорилось выше, на разнотолщинность пленки оказывает влияние температура головки. Низкая температура головки и цилиндра обеспечивает лучшую гомогенизацию расплава полимера и более равномерный раздув рукава, в то время как высокая температура, наоборот, увеличивает длину пластического участка и, как следствие, вероятность проявления на нем различных факторов, влияющих на толщину пленки. При температуре головки ниже 140°С также улучшаются и оптические свойства получаемой пленки: уменьшается количество гелеобразных включений и растет прозрачность, поэтому с точки зрения этих параметров оптимально использование минимально возможной температуры головки, при которой полимер выходит из неё в еще вязкотекучем состоянии. Кроме всего прочего, слишком высокая температура расплава может привести к слипанию пузыря и склеиванию его внутренних поверхностей. Зависимость разнотолщинности от температуры головки приведена на рисунке 1.13 [13]

Еще одним параметром рукава является минимальная устойчивая толщина пленки, зависящая, в первую очередь, от степени раздува. Эта зависимость приведена на рисунке 1.14 [13]

Рисунок 1.14 – Зависимость

минимальной стабильной толщины пленки

от степени раздува для полиэтилена

различной плотности

В зависимости от интенсивности охлаждения рукава, его первоначальной температуры и скорости вытяжки, возможно получение рукава различной формы (рис 1.15) [1]

Рисунок 1.15 – Некоторые типичные формы рукавов пленки

Форма «а» соответствует высокому расположению линии кристаллизации H, что приводит к недостаточному охлаждению деформируемого рукава. Пленка вначале растягивается в длину, а затем в ширину. Это сопровождается частичной переориентацией макромолекул.

Форма «б» соответствует нормальной величине H при хорошей интенсивности охлаждения. Продольная и поперечная, ориентации при вытяжке и раздуве осуществляются почти одновременно. Пленка получается равнопрочной и равнотолщинной.

Форма «в» соответствует резкому интенсивному охлаждению рукава, линия H мала. Пленка имеет преимущественно поперечную ориентацию, а для некоторых видов полимеров происходит уменьшение степени кристалличности.

Форма «г» соответствует неравномерному обдуву пленки охлаждающим воздухом по периметру. Пленка разнотолщинна, рукав несимметричен.

Для большинства пленок, отвечающих общим требованиям к свойствам, в зависимости от их толщины значение Н колеблется в пределах 0,3-2 м. Чем толще пленка (и соответственно экструзионная заготовка), тем больше H, и наоборот.

Гомогенизацию массы и, следовательно, внешний вид пленки, а также её прочностные характеристики можно улучшить повышением сопротивления экструзии, что достигается увеличением числа формующих сеток или уменьшением щелевого зазора. Однако это вызывает увеличение обратного потока в экструдере, и, как следствие, снижение его производительности.