- •Проектирование машиностроительногопроизводства

- •Утверждено редакционно-издательским советом университета

- •1. Информация о дисциплине

- •1.1. Предисловие

- •Содержание дисциплины и виды учебной работы

- •Содержание дисциплины по гос

- •Объем дисциплины и виды учебной работы

- •Объем дисциплины и виды учебной работы, отводимые на подготовку бакалавра

- •2. Рабочие учебные материалы

- •2.1. Рабочая программа (объем 102 часа); (объем 95 часов)*

- •Раздел 1. Общие сведения по проектированию машиностроительных производств (34 часа); (32 часа)*

- •1.1. Организация проектного дела (12 часов); (14 часов)*

- •1.2. Генеральный план завода (22 часа); (18 часов)*

- •Раздел 2. Проектирование механосборочных цехов (36 часов); (34 часа)*

- •2.1. Проектирование механических цехов (12 часов); (12 часов)*

- •2.2. Проектирование сборочных цехов (12 часов); (12 часов)*

- •2.3. Проектирование обслуживающих помещений цехов (12 часов);

- •Раздел 3. Основные данные по проектированию производственных зданий (28 часов); (25 часов)*

- •3.1. Классификация производственных зданий (8 часов); (8 часов)*

- •3.2. Одноэтажные производственные здания (12 часов); (10 часов)*

- •3.3. Многоэтажные производственные здания (8 часов); (7 часов)*

- •2.2. Тематический план дисциплины

- •2.2.1. Тематический план дисциплины для студентов очной формы обучения

- •2.2.2. Тематический план дисциплины для студентов очно-заочной формы обучения

- •2.2.3. Тематический план дисциплины для студентов заочной формы обучения

- •2.2.4. Тематический план дисциплины для студентов очной формы обучения, отводимые направлению подготовки бакалавра

- •2.2.5. Тематический план дисциплины для студентов очно-заочной формы обучения, отводимые направлению подготовки бакалавра

- •2.2.6. Тематический план дисциплины для студентов заочной формы обучения, отводимые направлению подготовки бакалавра

- •2.3. Структурно-логическая схема дисциплины

- •Раздел 2.

- •Раздел 3.

- •Раздел 1.

- •2.4. Временной график изучения дисциплины

- •2 25.5. Практический блок

- •2.5.1. Практические занятия

- •2.5.1.1. Практические занятия (очная форма обучения)

- •2.5.1.2. Практические занятия (очно-заочная форма обучения)

- •2.5.1.3. Практические занятия (заочная форма обучения)

- •2.6. Балльно - рейтинговая система

- •Учитывая, что тестовых заданий - 30, итого каждый студент может получить не более 45 баллов за 30 тестовых заданий.

- •Итого каждый студент может получить не более 10 баллов по практической работе.

- •Итого каждый студент может получить не более 45 баллов по курсовой работе.

- •Информационные ресурсы дисциплины

- •Библиографический список

- •Опорный конспект Введение

- •Раздел 1. Общие сведения по проектированию машиностроительных производств

- •Организация проектного дела

- •Вопросы для самопроверки

- •Генеральный план завода

- •Вопросы для самопроверки

- •Раздел 2. Проектирование механосборочных цехов

- •2.1. Проектирование механических цехов

- •Расчет приведенной программы

- •Удельные площади механических цехов мелко- и среднесерийного производства

- •Удельная площадь на единицу основного оборудования иц (отделений, участков)

- •Удельная площадь на единицу основного оборудования рмц

- •Вопросы для самопроверки

- •2.2. Проектирование сборочных цехов

- •Примерная трудоемкость отдельных видов сборочных работ, % от общей трудоемкости сборки

- •Вопросы для самопроверки

- •2.3. Проектирование обслуживающих помещений цехов

- •Вопросы для самопроверки

- •Раздел 3. Основные данные по проектированию производственных зданий

- •3.1. Классификация производственных зданий

- •Вопросы для самопроверки

- •Одноэтажные производственные здания

- •Основные параметры унифицированных типовых секций одноэтажных промышленных зданий машиностроения

- •Вопросы для самопроверки

- •Многоэтажные производственные здания

- •Вопросы для самопроверки

- •Заключение

- •Глоссарий (краткий словарь терминов)

- •Методические указания к проведению практических занятий

- •4. Блок контроля освоения дисциплины

- •4.1. Общие указания

- •4.2. Задание на курсовую работу и методические указания к ее выполнению

- •4.2.1. Задание на курсовую работу

- •4.2.2. Методические указания к выполнению курсовой работы

- •Порядок выполнения работы

- •4. Определяется количество производственных и вспомогательных рабочих, моп, итр и скп.

- •8. Графическая часть работы содержит компоновку цеха и планировку предметно-замкнутого участка.

- •4.2.3. Пример выполнения курсовой работы

- •6. Определяем количество производственных и вспомогательных рабочих, моп, итр и скп.

- •7. Определяем производственную площадь цеха по общей удельной площади на каждый станок.

- •8. Определяем площадь вспомогательных отделений.

- •9. Площадь цеха составляет:

- •11. В соответствии с выбранной последовательностью технологии обработки деталей типа «Вал-шестерня» и технологического оборудования,

- •12. На рис. 4 предлагается структурный состав машиностроительного цеха и на рис. 5 схема управления на цеховом уровне.

- •4.4. Итоговый контроль Вопросы для подготовки к экзамену:

- •Условные обозначения, применяемые на планировках участков и цехов

- •Приложение 2

- •Приложение 5

- •Приложение 7

4.2.3. Пример выполнения курсовой работы

Порядок выполнения работы

1. Разработать проект механического цеха, выпускающего детали к токарно-винторезным станкам.

1.1. Годовая программа

изделий

![]() =2100

шт;

=2100

шт;

1.2. Средняя масса

выпускаемого изделия

![]() =37

кН;

=37

кН;

1.3. Станкоемкость

обработки одного кН деталей

изделия-представителя

![]() =9

ч;

=9

ч;

1.4. Средняя масса

изделия расчётного представителя

![]() =52

кН.

=52

кН.

2. Разработать планировку предметно замкнутого механического участка изготовления детали типа «Вал-шестерня».

Привести наименования операций в соответствии с технологическим процессом и модели оборудования.

3. Определяем суммарную стоимость обработки деталей заданных изделий на годовую программу.

Определение

суммарной стоимости в часах производимого

в зависимости от годовой программы

![]() и средней массы изделий

и средней массы изделий![]() ,

изделия – представителя

,

изделия – представителя![]() и станкоемкости

и станкоемкости![]() обработки 1т деталей этого изделия.

обработки 1т деталей этого изделия.

Суммарная

станкоемкость

![]() определяется по формулам:

определяется по формулам:

![]() (ч),

(ч),

где

.

.

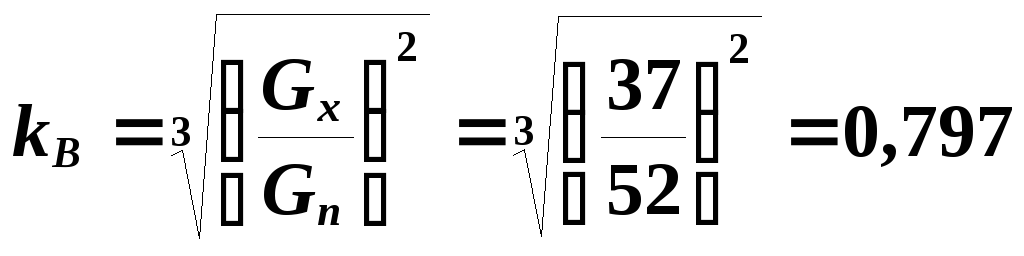

4. Определяем расчётное число станков, необходимое для выполнения годовой программы

,

,

где

![]() - действительный годовой фонд времени

оборудования при работе его в две смены,

- действительный годовой фонд времени

оборудования при работе его в две смены,![]() ч.

ч.

Принятое число

станков

![]() в цехе составит

в цехе составит

![]() станков,

станков,

где

![]() - средний коэффициент загрузки станков

(для серийного производства принимаем

- средний коэффициент загрузки станков

(для серийного производства принимаем![]() =

0,85).

=

0,85).

Принимаем:

![]() 258

станков.

258

станков.

5. Определяем состав оборудования. Каждый тип станков принимается в процентном отношении от принятого числа станков в соответствии с машиностроительными нормативами (табл. 6).

Таблица 6

|

№ п/п |

Типы станков |

Завод токарно-винторезных, специальных и агрегатных станков |

Расчетное количество станков |

Принятое количество станков |

|

1 |

Токарно-винторезные |

19 |

49,02 |

49 |

|

2 |

Токарно-револьверные |

4 |

10,32 |

10 |

|

3 |

Токарные автоматы и полуавтоматы |

2,5 |

6,45 |

6 |

|

4 |

Токарно-карусельные |

2 |

5,16 |

5 |

|

5 |

Расточные |

6 |

15,48 |

15 |

|

6 |

Координатно-расточные |

1,5 |

3,87 |

4 |

|

7 |

Сверлильные |

10 |

25,8 |

26 |

|

8 |

Фрезерные |

15 |

38,7 |

39 |

|

9 |

Строгальные и долбежные |

5 |

12,9 |

13 |

|

10 |

Протяжные |

1 |

2,58 |

3 |

|

11 |

Шлифовальные |

12 |

30,96 |

31 |

|

12 |

Зубообрабатывающие |

6 |

15,48 |

15 |

|

13 |

Специальные, агрегатные, автоматы и полуавтоматы |

15 |

38,7 |

39 |

|

14 |

Отрезные |

1 |

2,58 |

3 |

|

Итого |

100 |

258 |

258 | |

6. Определяем количество производственных и вспомогательных рабочих, моп, итр и скп.

6.1. Определим число станочников по принятому количеству оборудования. Для этого разобьем принятое число станков на три группы (табл.7).

Таблица 7

|

№ п/п |

Типы станков |

Завод токарно-винторезных, специальных и агрегатных станков |

Принятое количество станков |

Принятый коэффициент многостаночногообслуживания kмi |

|

1 |

Автоматы, полуавтоматы, станки с ЧПУ, агрегатные станки (S1) |

39,5 |

102 |

1,75 |

|

2 |

Зубообрабатывающие станки (S2) |

6 |

15 |

5 |

|

3 |

Остальные станки (S3)

|

54,5 |

141 |

1 |

|

Итого |

100 |

258 |

– | |

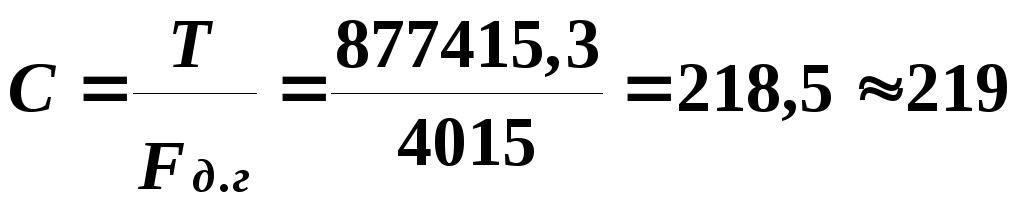

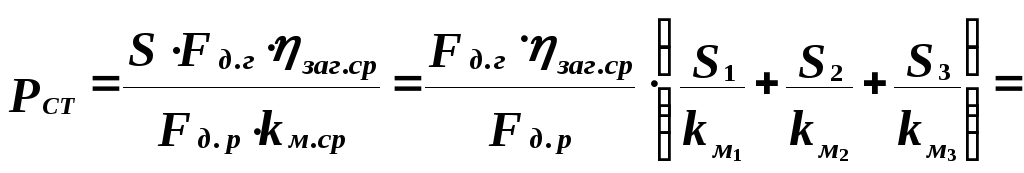

Число станочников определяется по формуле:

![]() чел.,

чел.,

где

![]() –

действительный годовой фонд времени

рабочего,

–

действительный годовой фонд времени

рабочего,![]() =1800

ч.

=1800

ч.

Принимаем:

![]() =384

чел.

=384

чел.

6.2. Число производственных рабочих с учётом слесарей производственного отделения составит

РПР = (1,03…1,05) РСТ.

Принимаем: РПР = 1,04 РСТ = 1,04 384 = 400 чел.

6.3. Количество вспомогательных рабочих

РВ = (0,18…0,25) РПР.

Принимаем: РВ = 0,2 РПР = 0,2 400 = 80 чел.

6.4. Количество МОП составит:

РМОП = (0,02…0,03) РЦ.

Принимаем: РМОП = 0,02 РЦ = 0,02 (РПР+РВ) = 0,02 (400 + 80) = 10 чел.

6.5. Количество ИТР составит:

РИТР = (0,11…0,13) РЦ.

Принимаем: РИТР = 0,12 РЦ = 0,12 480 = 58 чел.

6.6. Количество СКП составит:

РСКП = (0,04…0,05) РЦ.

Принимаем: РСКП = 0,04 РЦ = 0,04 480 = 19 чел.