- •Кафедра управления качеством и документоведения

- •Содержание

- •Введение

- •1 Общие сведения о оао «евраз Объединенный Западно-Сибирский металлургический комбинат»

- •1.1 История развития предприятия

- •1.2 Область деятельности оао «евраз зсмк». Номенклатура производимой продукции

- •1.3 Организационная структура предприятия

- •2 Общая характеристика продукции, выпускаемой предприятием

- •2.1 «ЕвразКоксСибирь»

- •2.2 Аглофабрика

- •2.3 Доменный цех

- •2.4 Производство стали

- •2.5 Прокатные цехи (обжимной, сортопрокатный, среднесортный, вальцетокарный)

- •2.6 Сталепрокатное производство

- •3 Основные этапы жизненного цикла продукции, характерные для предприятия

- •4 Деятельность отдела обеспечения качества

- •4.1 Структура

- •4.2 Цели и задачи

- •4.3 Функции и обязанности

- •4.4 Права и ответственность

- •5 Система менеджмента качества

- •5.1 Опыт разработки системы

- •5.2 Последовательность разработки и совершенствования интегрированной системы менеджмента

- •5.3 Документация системы

- •5.3.1 Общая структура

- •5.3.2 Политика оао «евраз зсмк» в области профессионального здоровья и безопасности, экологии и качества

- •5.3.3 Руководство по исм

- •5.3.4 Управление документацией

- •5.4 Сертификация исм

- •5.5 Внутренние и внешние аудиты

- •5.5.1 Внутренние аудиты исм

- •5.5.2 Внешние аудиты исм

- •6 Изучение процесса контроля качества армированной стали

- •7 Использование статистических методов контроля качества

- •Заключение

- •Список используемой литературы

- •Приложение а

- •Приложение б

- •Продолжение приложения б

- •Продолжение приложения б

6 Изучение процесса контроля качества армированной стали

В качестве индивидуального задания в среднесортном цехе, ОТК был подробно изучен процесс контроля качества стали горячекатаной для армирования железобетонных конструкций.

Сталь горячекатаная для армирования железобетонных конструкций предназначена для армирования обычных и предварительно напряженных железобетонных конструкций.

Арматурную сталь производят в соответствии с требованиями ГОСТ 5781-82 «Сталь горячекатаная для армирования железобетонных конструкций. Технические условия». Ее изготовляют из углеродистой и низколегированной стали марок, которые указываются потребителем в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель.

Арматурную сталь принимают партиями, состоящими из профилей одного диаметра, одного класса, одной плавки-ковша и оформленными одним документом о качестве.

Масса партии должна быть до 70 т. Упаковывают арматурную сталь в увязанных мотках, весом до 850 кг и пачках весом до 10 т. Допускается увеличивать массу партии до массы плавки-ковша. [3]

Каждая партия сопровождается документом о качестве по ГОСТ 7566-94 «Металлопродукция. Приемка, маркировка, упаковка, транспортирование и хранение» с дополнительными данными:

1) номер профиля;

2) класс;

3)

минимальное среднее значение ![]() и

среднеквадратические отклонения Sо в

партии величин sт (s0,2)

и sв;

и

среднеквадратические отклонения Sо в

партии величин sт (s0,2)

и sв;

4) результаты испытаний на изгиб в холодном состоянии;

5) значения равномерного удлинения для стали некоторых классов.

На ОАО «ЕВРАЗ ЗСМК» установлены нормируемые технические характеристики, согласно которым принимается решение о приемке/отклонении партии:

временное сопротивление разрыву;

предел текучести;

относительное удлинение;

изгиб в холодном состоянии;

ударная вязкость;

гарантия свариваемости.

Для проверки размеров и качества поверхности отбирают:

1) при изготовлении арматурной стали в стержнях - не менее 5 % от партии;

2) при изготовлении и мотках - два мотка от каждой партии.

Для проверки химического состава пробы отбирают по ГОСТ 7565-81 «Чугун, сталь и сплавы. Метод отбора проб для химического состава» путем отбора не менее трех единиц проката, затем сверления или вырезки куска металла из средней части арматурной стали на глубину 50-70 мм. Массовую долю алюминия изготовитель определяет периодически, но не реже одного раза в квартал. Химический анализ стали проводят по ГОСТ 12344-88, ГОСТ 12348-78, ГОСТ 12350-78, ГОСТ 12352-81, ГОСТ 12355-78, ГОСТ 12356-81, ГОСТ 18895-81 или другими методами, обеспечивающими требуемую точность. [4]

Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня. Для предприятия-изготовителя интервал отбора стержней должен быть не менее половины времени, затраченного на прокатку одного размера профиля одной партии.

При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят по ГОСТ 7566-94.

Диаметр и овальность профилей измеряют на расстоянии не менее 150 мм от конца стержня или на расстоянии не менее 1500 мм от конца мотка при массе мотка до 250 кг и не менее 3000 мм при массе мотка более 250 кг. В данном случае измерялась арматурная сталь с номером профиля (номинальным диаметром) 32 мм. Согласно ГОСТ 5781-82, отклонения для предложенного образца составляют +0,4 и -0,7. Размеры проверяют измерительным инструментом необходимой точности. ( Для измерения диаметра использовался электронный штангенциркуль). [3]

От каждого отобранного стержня для испытания на растяжение, изгиб и ударную вязкость отрезают по одному образцу.

Отбор проб для испытания на растяжение, изгиб и ударную вязкость проводят по ГОСТ 7564-97 «Прокат. Общие правила отбора проб, заготовок и образцов для механических и технологических испытаний».

Испытание на растяжение проводят по ГОСТ 12004-81 «Сталь арматурная. Методы испытания на растяжение».

Испытание на изгиб проводят по ГОСТ 14019-80 «Металлы. Методы испытания на изгиб» на образцах сечением, равным сечению стержня.

Определение ударной вязкости проводят по ГОСТ 9454-78 «Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах» на образцах с концентратором вида U типа 3 для стержней диаметром 12-14 мм и образцах типа 1 для стержней диаметром 16 мм и более. Образцы изготовляют в соответствии с требованиями ГОСТ 9454-78.

Допускается применять статистические и неразрушающие методы контроля механических свойств и массы профилей.

Кривизна стержней измеряется на длине поставляемого профиля, но не короче 1 м.

Определение статистических показателей механических свойств в соответствии с ГОСТ 5781-82 «Сталь горячекатаная для армирования железобетонных конструкций. Технические условия»:

1. Для определения статистических показателей механических свойств (предела текучести физического sт или условного s0,2, временного сопротивления разрыву sв) используются контрольные результаты испытаний, начинаемые генеральными совокупностями;

2. Соответствие механических свойств проката требованиям нормативно-технической документации определяется на основании статистической обработки результатов испытаний, образующих выборку из генеральной совокупности. Все выводы, результаты и заключения, сделанные на основании выборки, относятся ко всей генеральной совокупности;

3. Выборка - совокупность результатов контрольных испытаний, образующих информационный массив, подлежащий обработке;

4. Выборка, на основании которой производится расчет статистических показателей, должна быть представительной и охватывать достаточно длительный промежуток времени, но не менее трех месяцев, в течение которого технологический процесс не изменяется. При необходимости промежуток времени для выборки можно увеличить. Проверка однородности выборки по нормативно-технической документации;

5. Количество партий-плавок в каждой выборке должно быть не менее 50;

6. При формировании выборки должно соблюдаться условие случайного отбора проб от партии-плавки. Оценка анормальности результатов испытаний проводится по нормативно-технической документации;

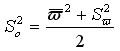

7. При статистической

обработке определяется среднее

значение ![]() ,

среднее квадратичное отклонение S каждой

выборки (генеральной совокупности),

среднее квадратичное отклонение внутри

партии-плавки Sо,

а также среднее квадратичное отклонение

плавочных средних Si.

Величина Si определяется

по формуле (1):

,

среднее квадратичное отклонение S каждой

выборки (генеральной совокупности),

среднее квадратичное отклонение внутри

партии-плавки Sо,

а также среднее квадратичное отклонение

плавочных средних Si.

Величина Si определяется

по формуле (1):

![]() (1)

(1)

Величины ![]() , S определяются

по нормативно-технической документации.

, S определяются

по нормативно-технической документации.

8. Проверку

стабильности характеристик ![]() и S проводят

в соответствии с ОСТ 14-34-78 «Отраслевая

система управления качеством черной

металлургии. Статистический контроль

качества металлопродукции по корреляционной

связи между параметрами»;

и S проводят

в соответствии с ОСТ 14-34-78 «Отраслевая

система управления качеством черной

металлургии. Статистический контроль

качества металлопродукции по корреляционной

связи между параметрами»;

9. Величина So определяется для ускоренно-охлажденной, термомеханически и термически упрочненной арматурной стали только экспериментальным методом, для горячекатаной - экспериментальным методом и методом размаха по формуле (2):

(2)

(2)

где ![]() и Sv - соответственно

среднее значение и среднее квадратическое

отклонение распределения размаха по

двум испытаниям от партии. Минимальное

значение Sо равно

1.

и Sv - соответственно

среднее значение и среднее квадратическое

отклонение распределения размаха по

двум испытаниям от партии. Минимальное

значение Sо равно

1.

10. Определение величины Sо экспериментальным методом производится не менее чем на двух плавках для каждой марки стали, класса и профилеразмера проката путем случайного отбора не менее 100 проб от каждой плавки.

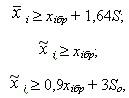

11. Величина

минимального среднего значения

прочностных характеристик sт (s0,2), sв)

в каждой партии-плавке ![]() 2 определяется

из условия

2 определяется

из условия ![]() i =

i = ![]() - t × Si,

где t -

величина квантиля 1,64 для вероятности

0,95.

- t × Si,

где t -

величина квантиля 1,64 для вероятности

0,95.

12. Минимальное значение результатов испытаний на растяжение двух образцов (n = 2) каждой партии, подвергаемой контролю, должно быть не менее xmin, определяемого по формуле (3):

![]() (3)

(3)

13. Для обеспечения гарантии потребителю механических свойств должны удовлетворяться следующие условия:

где xiбр - браковочное значение sт (s0,2) и sв, указанное в соответствующей нормативно-технической документации.

До принятия обязательств по поставке продукции потребителю в ОАО «ЕВРАЗ ЗСМК» проводится анализ требований к продукции.

Дирекция по сбыту ОАО « ЕВРАЗ ЗСМК», Дирекция по сбыту производства железнодорожного проката получают от соответствующих подразделений управ-ляющей компании информацию (заявку) на производство и поставку продукции.

Дирекция по сбыту ОАО « ЕВРАЗ ЗСМК», Дирекция по сбыту производства железнодорожного проката анализируют заявку на предмет того, что:

все требования к продукции были установлены;

по требованиям контракта или заказа, отличающимся от ранее предъявленных требований, приняты взаимоприемлемые решения;

Общество способно выполнить установленные требования к продукции.

Записи результатов анализа и последующих действий, вытекающих из анализа, поддерживаются в рабочем состоянии согласно СТО ИСМ 1-03 « Управление записями».

Если потребители не выдвигают документированных требований, то Дирекция по сбыту ОАО « ЕВРАЗ ЗСМК», Дирекция по сбыту производства железнодорожного проката подтверждают их у потребителя до принятия к исполнению.

Если требования к продукции изменены, Дирекция по сбыту ОАО « ЕВРАЗ ЗСМК», Дирекция по сбыту производства железнодорожного проката обеспечивают, чтоб соответствующие документы были исправлены, а заинтересованный персонал информирован.

Прием и оформление заказов потребителей на новый вид продукции Дирекция по сбыту ОАО « ЕВРАЗ ЗСМК», Дирекция по сбыту производства железнодорожного проката осуществляют при наличии заключения от технических служб Общества (ТУ, УТПРП, ЦЗЛ, ЦКЛК, ОТК) на возможность исполнения заказа. [2]