- •2010 Г.

- •150404 – Металлургические машины и оборудование

- •150802 – Гидравлические машины, гидроприводы и гидропневмоавтоматика

- •Введение

- •Пластическая деформация металла при прокатке

- •Механизм пластической деформации.

- •Схемы напряженного и деформированного состояний

- •Энергетическое условие пластичности.

- •Величины, характеризующие пластическую деформацию.

- •Наклеп и рекристаллизация.

- •Основы теории прокатки

- •Скорость деформации.

- •Внешнее трение.

- •Захват металла валками.

- •Кинематика процесса прокатки.

- •Поперечная деформация

- •Характеристика прокатного производства. Прокатные изделия.

- •Технологическая схема производства.

- •Исходный материал и его подготовка

- •Температурные условия горячей прокатки.

- •Охлаждение металла.

- •Калибровка прокатных валков.

- •Оборудование для прокатки

- •Прессование металла.

- •Оборудование и инструмент для прессования.

- •Горизонтальные гидропрессы.

- •Определение усилия прессования.

- •Волочение металлов.

- •Волочильный инструмент.

- •Роликовые и сборные волоки.

- •Технология волочения.

- •Машины и оборудование для волочения.

- •Прямолинейный волочильный стан

- •Барабанные волочильные станы.

- •Расчет усилий и потребной мощности при волочении.

- •Операции ковки

- •Предварительные операции

- •Основные операции

- •Оборудование для ковки

- •Горячая объемная штамповка

- •Формообразование при горячей объемной штамповке

- •Технологический процесс горячей объемной штамповки

- •Холодная штамповка

- •Объемная холодная штамповка

- •Штамповка жидкого металла

- •Листовая штамповка

- •Операции листовой штамповки

- •Формообразующие операции листовой штамповки

- •Формообразование заготовок из порошковых материалов

Температурные условия горячей прокатки.

Нагрев металла при ОМД выполняется с целью уменьшения его сопротивления деформации и повышение пластичности. Горячая прокатка производится в интервалах температур, которые устанавливаются в зависимости от марки стали, сплава, его пластичности. При этом учитывается и температура конца прокатки:

![]() ,

,

где

![]() – общее падение температуры за время

обработки.

– общее падение температуры за время

обработки.

Температура нагрева стали перед прокаткой обычно составляет 11501280. Режимы нагрева выбирают исходя из теплопроводности металла, его физико–химического состояния, массы, температуры посадки в печь.

Неверно выбранные температура и режимы нагрева приводят к перегреву, что приводит к вскрытию подкорковых пузырей, пережогу металла9, что снижает пластичность, так же происходит рост зерен следствие чего снижается механические характеристики металла.

При нагреве заготовок следует знать, что повышение температуры и времени нагрева влечет за собой образование окалины, обезуглероживание поверхностных слоев.

Охлаждение металла.

Основная масса металла после прокатки охлаждается в холодильниках или на воздухе в штабелях.

Однако некоторые стали требуют после горячей прокатки замедленного охлаждения, для получения требуемой структуры и механических характеристик, предохранения от образования трещин, из-за внутренних напряжений. Внутренние короткие трещины называются флокенами10.

Основная причина образования флокенов – присутствие в стали повышенного количества водорода, а наиболее вероятный механизм этого процесса – адсорбция11водорода на поверхностях с понижением поверхностной энергии, что облегчает разрушение. Образование зон с повышенной адсорбцией водорода, где зарождаются флокены, стимулируют внутренние растягивающие напряжения, возникающие в стали при структурных превращениях, пластической деформации, неравномерном охлаждении. Снижение сопротивления металла разрушению в местах концентрации напряжений у скоплений дефектов кристаллической решётки, неметаллических включений, ликвидационных неоднородностей также способствует возникновению флокенов. Способы борьбы с флокенами: термическая обработка изделий по специальным противофлокенным режимам, а также вакуумирование жидкой стали, при котором содержание водорода снижается до безопасного уровня.

В процессе прокатного производства наряду с охлаждением на воздухе применяется обдувание проката сухим и влажным воздухом, разбрызгивание водой, замочка в воде. При этом происходит улучшение структуры металла и образование нужных механических свойств.

В зависимости от требуемой скорости падения температуры, охлаждения металла производят в различным материалах (песок, шлаковата, гравий), термостатах, колодцах, печах.

Калибровка прокатных валков.

Прокатку сортового металла осуществляют в калиброванных валках, имеющих соответствующие вырезы. Кольцевой вырез или выступ в одном валке называют ручьем, а просвет между ручьями, расположенными один над другим в совместно работающих валках с учетом рабочего зазора между ними, называют калибром.

При прокатке металл получает значительную вытяжку и формоизменение. Получение необходимого профиля проката требует выбора соответствующей данному изделию калибровки, т.е. выбора последовательного ряда сечений полосы от исходного до готового размера. При этом следует учитывать возможность создания условий, которые обеспечивали бы максимальную производительность стана, минимальный расход энергии и расход инструмента (валков).

Очень важным элементом калибровки валков является размещение калибров на валках, использование калибров для группы прокатываемых изделий.

Калибры, применяемые при прокатке, подразделяются на:

обжимные (вытяжные);

черновые (подготовительные);

предотделочные (предчистовые);

отделочные (чистовые).

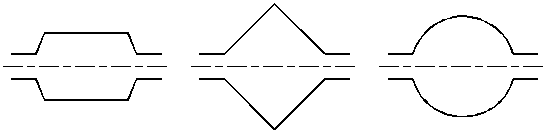

Обжимные калибры могут быть квадратными (ящичными), ромбическими и овальными (Рисунок 22).

Схема вытяжных калибров.

Черновые калибры, наряду с уменьшением сечения полосы, предназначены также и для постепенного приближения его сечения и размеров к конечному сечению.

Предотделочные или предчистовые калибры предшествуют чистовым, и в этих калибрах металлу придают форму близкого к окончательному сечению.

Чистовые калибры придают профилю окончательную форму сечения. Размеры этих калибров почти совпадают с поперечными размерами готового проката (больше на 1,21,5%).

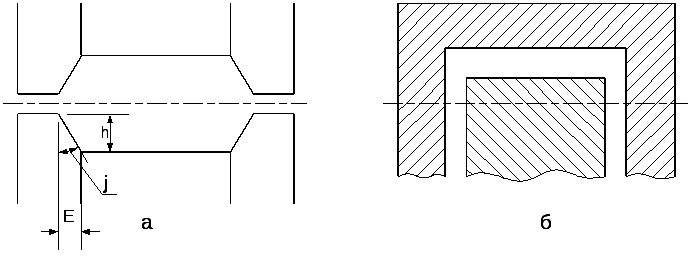

По способу вреза в валки, калибра делятся, на открытые (Рисунок 23 а), когда линия разъёма валков попадает в пределы калибра, а также закрытые (Рисунок 23б), у которых линия разъёма находится вне пределов калибра.

Схемы калибров: а) открытый, б) закрытый.

Основными элементами калибра являются: нейтральная линия, выпуск калибра.

Нейтральная линия– это воображаемая линия, относительно которой моменты сил, приложенных со стороны валков, постоянны. Обычно нейтральная линия совпадает с их горизонтальной осью.

Выпуск– это наклон боковых стенок

калибра к оси валков. Выпуск способствует:

центрированию полосы, свободному выходу

металла. С помощью выпуска регулируется

степень заполнения калибра. Обычно

выпуск устанавливают в процентах –

(![]() )

или в градусах.

)

или в градусах.

Для ящичных калибров выпуск – 1020%, черновых фланцевых – 510%, чистовых – 0,51,5%.

Ящичные калибрыприменяют, главным образом, при прокатке заготовок квадратного и близкому к нему сечения. Основным преимуществом ящичных калибров является их возможность использования для нескольких проходов, что сильно сокращает число необходимых калибров. Ящичные калибры меньше ослабляют прочность валка, т.к. врезка их в тело меньше, чем, например, у ромбических, за счет сил трения и бокового давления в этих калибрах хорошо сбивается и удаляется окалина с боковых граней полосы. К недостаткам этих калибров следует отнести невозможность получения геометрически правильного квадрата или прямоугольника, что неизбежно при прокатке в условиях практически свободного уширения.

Ромбические калибрыприменяются для уменьшения поперечного сечения полосы при получении заготовки квадратного сечения размером100100мм. Путем сочетания изменения зазора и кантовок в одном калибре можно получить несколько размеров квадрата. Это способствует уменьшению числа валков.

К достоинствам ромбического калибра в том, что заготовка хорошо центрируется. К недостаткам ромбических калибров следует отнести сравнительно глубокий врез в тело валка, плохой сбив окалины, что приводит к ее вдавливанию в металл. Угол при вершине в ромбических калибрах может составлять 901200.

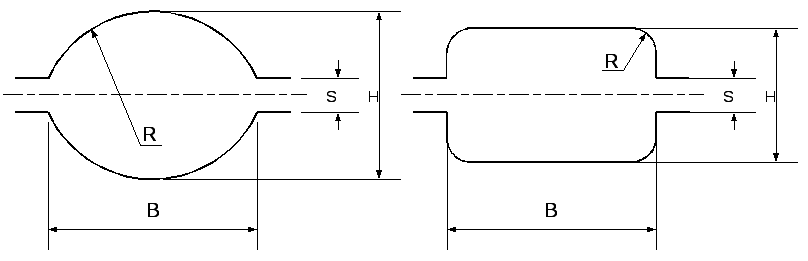

Овальные калибрыиспользуются для получения круглой заготовки как предчистовые и чистовые. Овальный калибр часто строят одним радиусом, а также используют плоские овалы (Рисунок 24).

Важной характеристикой овального калибра является отношение его ширины к высоте, равное 1,13,5. Недостаток: малые вытяжки и необходимость надежно удерживать полосу при прокатке от поворота относительно ее оси.

Формы овальных калибров.