- •2010 Г.

- •150404 – Металлургические машины и оборудование

- •150802 – Гидравлические машины, гидроприводы и гидропневмоавтоматика

- •Введение

- •Пластическая деформация металла при прокатке

- •Механизм пластической деформации.

- •Схемы напряженного и деформированного состояний

- •Энергетическое условие пластичности.

- •Величины, характеризующие пластическую деформацию.

- •Наклеп и рекристаллизация.

- •Основы теории прокатки

- •Скорость деформации.

- •Внешнее трение.

- •Захват металла валками.

- •Кинематика процесса прокатки.

- •Поперечная деформация

- •Характеристика прокатного производства. Прокатные изделия.

- •Технологическая схема производства.

- •Исходный материал и его подготовка

- •Температурные условия горячей прокатки.

- •Охлаждение металла.

- •Калибровка прокатных валков.

- •Оборудование для прокатки

- •Прессование металла.

- •Оборудование и инструмент для прессования.

- •Горизонтальные гидропрессы.

- •Определение усилия прессования.

- •Волочение металлов.

- •Волочильный инструмент.

- •Роликовые и сборные волоки.

- •Технология волочения.

- •Машины и оборудование для волочения.

- •Прямолинейный волочильный стан

- •Барабанные волочильные станы.

- •Расчет усилий и потребной мощности при волочении.

- •Операции ковки

- •Предварительные операции

- •Основные операции

- •Оборудование для ковки

- •Горячая объемная штамповка

- •Формообразование при горячей объемной штамповке

- •Технологический процесс горячей объемной штамповки

- •Холодная штамповка

- •Объемная холодная штамповка

- •Штамповка жидкого металла

- •Листовая штамповка

- •Операции листовой штамповки

- •Формообразующие операции листовой штамповки

- •Формообразование заготовок из порошковых материалов

Характеристика прокатного производства. Прокатные изделия.

Металлургическая промышленность выпускает разнообразные виды проката, отличающиеся по форме поперечного сечения и размером. Все эти изделия, перечень которых называется сортаментом, как правило, стандартизированы.

Весь сортамент можно разбить на 4 группы:

сортовой;

листовой;

трубы;

специальные виды проката.

Наиболее разнообразной группой является сортовой прокат, который разделяется на простые (круг, квадрат) и фасонные профили (уголок, швеллер, шестигранник и т.д.) и специального назначения (рельсы, профили сельхозмашиностроения, судостроения, электропромышленности и т.д.). Кроме того, сортовой прокат подразделяется на крупносортный, среднесортный, мелкосортный и катанку (5,5÷9 мм в диаметре).

В зависимости от способа производства листовой прокат подразделяется на 3 основные группы:

горячекатанные листы толстые (4мм.);

горячекатанные листы тонкие (4мм.);

холоднокатанные листы (0.02 4мм.).

Трубы, изготавливаемые на прокатных станах бывают:

бесшовные;

сварные (со швом).

Помимо круглых труб производят трубы прямоугольные, с переменными размерами в сечении.

Технологическая схема производства.

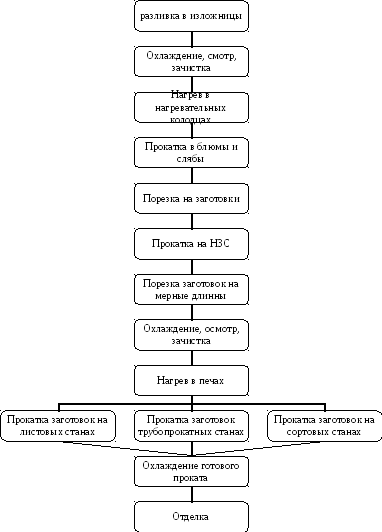

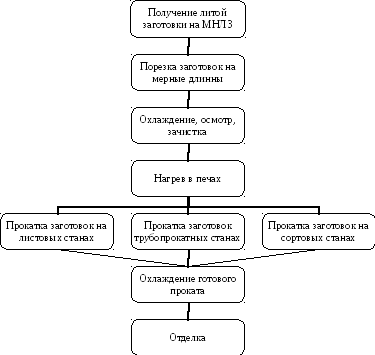

Длительное время получение готового проката выполнялось по технологической схеме «слиток - готовый прокат». В этих условиях получали слиток небольшой массы, чтобы получить из него одно изделие. Для увеличения производительности вес слитка увеличили, что потребовало дополнительный промежуточный нагрев заготовок. Получилась новая схема: «слиток - полупродукт - готовый прокат» (Рисунок 20). Поэтому металлургические заводы в своем составе имеют обжимные и заготовочные станы, обеспечивающие получение заготовок, и станы, производящие готовый продукт.В настоящее время, наряду с такой схемой, имеет место переход к схеме «литая заготовка - готовый прокат» (Рисунок 21). Этому способствует освоение метода непрерывного литья заготовок. Этот процесс обеспечивает получение более химически однородной структуры металла, повышает выход годного металла, чем при разливке в изложницы (на 20%), исключается необходимость иметь отделение подготовки изложниц, поддонов, отделения раздевания слитков. Себестоимость проката в этих условиях снижается на 810%, возможна большая степень механизации, автоматизации. Непрерывным литьем изготавливают блюмы сечением до 320330мм., слябы до 3002320 мм.

К основным технологическим операциям относятся:

подготовка исходных материалов;

нагрев;

горячая и холодная прокатка;

калибровка;

резка, правка;

термообработка;

удаление поверхностных дефектов;

травление.

Технологическая схема производства проката из слитка.

Технологическая схема производства проката из заготовок

Исходный материал и его подготовка

Исходным материалом для прокатки служат

слитки и заготовки. Масса и форма слитков

определяется видом материала, типом и

конструкцией прокатного стана,

сортаментом и пр. На блюмингах прокатывают

слитки массой

![]() т.,

на слябингах

т.,

на слябингах![]() т.

Для специальных видов проката применяют

слитки и более крупного размера.

т.

Для специальных видов проката применяют

слитки и более крупного размера.

Полупродукт или заготовка служит исходным материалом при производстве различных изделий на станах. К полупродукту относятся следующие виды проката:

блюмы – заготовки квадратного или близкому к нему сечению (100 100400400мм.).

слябы – заготовки прямоугольного сечения (500 3005001800мм.).

заготовка – полупродукт квадратного или близкого к нему сечению размером 50 50150150мм.

сутунка – листовая заготовка для прокатки листов штучным образом (6 15050500мм.)

Подготовка заготовок к прокатке заключается в удалении, имеющихся на поверхности дефектов: плен, волосовин, трещин, неметаллических включений, закатов, подрезов, царапин. При производстве легированных сталей, чтобы вскрыть и обнаружить невидимые дефекты, производят травление металла в растворах кислот или зачистку. Необходимость удаления поверхностных дефектов связано с тем, что они не устраняются при последующей прокатке и переходят на готовый продукт. Удаление дефектов окупается увеличением выхода годного продукта. Поэтому до 70% заготовок из углеродистых сталей и 100% из легированных подвергаются зачистке. Примерно 4080% персонала прокатных цехов занято операцией подготовки проката.

Основные операции подготовки:

вырубка пневматическим зубилом;

зачистка абразивными кругами;

огневая зачистка – выжигание поверхностного дефекта пламенем газокислородной смеси ручными резаками или машинами огневой зачистки.

обточка, фрезерование.