- •2010 Г.

- •150404 – Металлургические машины и оборудование

- •150802 – Гидравлические машины, гидроприводы и гидропневмоавтоматика

- •Введение

- •Пластическая деформация металла при прокатке

- •Механизм пластической деформации.

- •Схемы напряженного и деформированного состояний

- •Энергетическое условие пластичности.

- •Величины, характеризующие пластическую деформацию.

- •Наклеп и рекристаллизация.

- •Основы теории прокатки

- •Скорость деформации.

- •Внешнее трение.

- •Захват металла валками.

- •Кинематика процесса прокатки.

- •Поперечная деформация

- •Характеристика прокатного производства. Прокатные изделия.

- •Технологическая схема производства.

- •Исходный материал и его подготовка

- •Температурные условия горячей прокатки.

- •Охлаждение металла.

- •Калибровка прокатных валков.

- •Оборудование для прокатки

- •Прессование металла.

- •Оборудование и инструмент для прессования.

- •Горизонтальные гидропрессы.

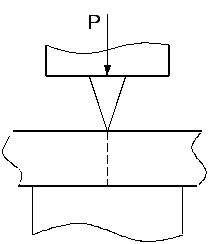

- •Определение усилия прессования.

- •Волочение металлов.

- •Волочильный инструмент.

- •Роликовые и сборные волоки.

- •Технология волочения.

- •Машины и оборудование для волочения.

- •Прямолинейный волочильный стан

- •Барабанные волочильные станы.

- •Расчет усилий и потребной мощности при волочении.

- •Операции ковки

- •Предварительные операции

- •Основные операции

- •Оборудование для ковки

- •Горячая объемная штамповка

- •Формообразование при горячей объемной штамповке

- •Технологический процесс горячей объемной штамповки

- •Холодная штамповка

- •Объемная холодная штамповка

- •Штамповка жидкого металла

- •Листовая штамповка

- •Операции листовой штамповки

- •Формообразующие операции листовой штамповки

- •Формообразование заготовок из порошковых материалов

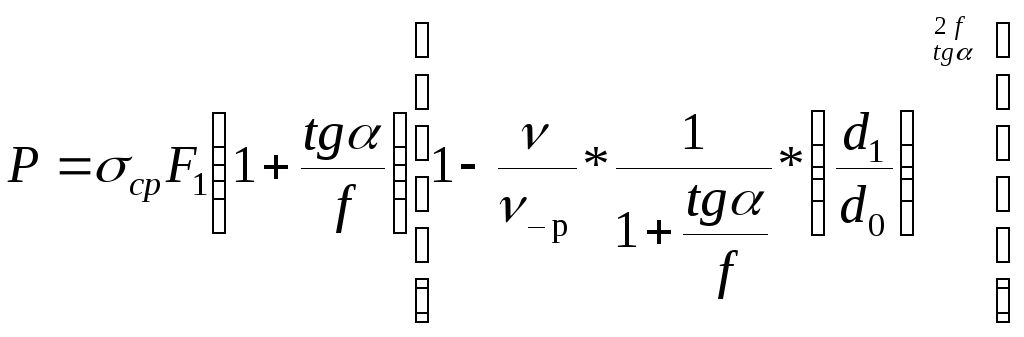

Расчет усилий и потребной мощности при волочении.

Усилие при волочении зависит от многих факторов: механических свойств протягиваемого металла, величины обжатий, внешнего трения, формы канала инструмента, скорости волочения, величины противонатяжения, поперечной площади протягиваемого профиля.

При выводе формул усилий волочения принимается много допущений, поэтому имеется различия в конечных результатах расчета разных авторов.

Для сплошных круглых профилей можно пользоваться формулой Целикова А.И.:

где

![]() - сопротивление пластической деформации

при растяжении принимается, как среднее

арифметическое из пределов прочности

материалов до

- сопротивление пластической деформации

при растяжении принимается, как среднее

арифметическое из пределов прочности

материалов до![]() и после волочения

и после волочения![]() ;

;

![]() - угол между образующей конуса волоки

в рабочей части и ее осью.

- угол между образующей конуса волоки

в рабочей части и ее осью.

![]() - коэффициент трения между волокой и

протягиваемым металлом.

- коэффициент трения между волокой и

протягиваемым металлом.

![]() - площадь сечения прутка после выхода

из волоки.

- площадь сечения прутка после выхода

из волоки.

![]() и

и![]() - диаметры прутка до и после волочения.

- диаметры прутка до и после волочения.

Ковка

Ковка – способ обработки давлением, при котором деформирование нагретого (реже холодного) металла осуществляется или многократными ударами молота или однократным давлением пресса.

Формообразование при ковке происходит за счет пластического течения металла в направлениях, перпендикулярных к движению деформирующего инструмента. При свободной ковке течение металла ограничено частично, трением на контактной поверхности деформируемый металл – поверхность инструмента: бойков плоских или фигурных, подкладных штампов.

Ковкой получают разнообразные поковки массой до 300 т.

Первичной заготовкой для поковок являются:

слитки, для изготовления массивных крупногабаритных поковок;

прокат сортовой горячекатаный простого профиля (круг, квадрат).

Ковка может производиться в горячем и холодном состоянии.

Холодной ковкеподдаются драгоценные металлы – золото, серебро; а также медь. Технологический процесс холодной ковки состоит из двух чередующихся операций: деформации металла и рекристаллизационного отжига. В современных условиях холодная ковка встречается редко, в основном в ювелирном производстве.

Горячая ковкаприменяется для изготовления различных изделий, а также инструментов: чеканов, зубил, молотков и т.п. Материалом для горячей ковки являются малоуглеродистые стали, углеродистые инструментальные и некоторые легированные стали. Каждая марка стали имеет определенный интервал температур начала и конца ковки, зависящий от состава и структуры обрабатываемого металла. Температурные интервалы начала и конца ковки для углеродистых сталей составляет 1300÷870.

Операции ковки

Различают ковку предварительную и окончательную. Предварительная (или черновая) ковка представляет собой кузнечную операцию обработки слитка для подготовки его к дальнейшей деформации прокаткой, прессованием и т.п. Окончательная (чистовая ковка) охватывает все методы кузнечной обработки, с помощью которых изделию придают окончательную форму.

Предварительные операции

Биллетирование– превращение слитка в болванку или заготовку: включает сбивку ребер и устранение конусности.

Обжатие при биллетировании составляет 5…20 %. Проковка слитка предназначена для обжатия металла в углах слитка с целью предварительного деформирования литой структуры – дендритов, которые имеют стыки в этих углах. Биллетирование способствует заварке воздушных пузырей и других подкорковых дефектов литой структуры, созданию пластичного поверхностного слоя металла, благоприятно влияющего на дальнейшую деформацию. После биллетирования производят обрубку донной части слитка.

Рубка– применяется для отделения от основной заготовки негодных частей или для разделения заготовки на части.

Схема рубки

В зависимости от габаритов и формы заготовок используют следующие способы рубки:

с одной стороны – для тонких заготовок;

с двух сторон, сначала осуществляется предварительная надрубка заготовки на 0,5…0,75 высоты, после кантовки на 1800проводится окончательная рубка;

с трех сторон – для круглых и крупных заготовок, осуществляются две надрубки на глубину 0,4 диаметра заготовки с кантовкой на 1200, после второй кантовки на 1200проводят окончательную рубку;

с четырех сторон – для крупных заготовок, после надрубки с четырех сторон в центре остается перемычка прямоугольного сечения, по месту которой производят разделение заготовки на части.