- •А.Н. Гранин

- •Эволюция маркетинга как науки

- •Эволюция концепции маркетинга

- •1.2 Цели использования маркетинга и логистики

- •1.3 Логистика как механизм достижения конкурентных преимуществ

- •Тема 2. Информационное обеспечение предпринимательской деятельности

- •2.1 Роль и значение информации для предпринимательской деятельности

- •2.2 Маркетинговая информационная система

- •Тема 3. Маркетинговые исследования

- •3.1 Необходимость исследования рынка

- •3.2 Процесс маркетингового исследования

- •3.3 Отчет о маркетинговом исследовании

- •Тема 4. Экономико-статистический анализ информации

- •4.1 Подготовка данных к анализу

- •4.2 Статистические методы анализа информации.

- •Тема 5. Исследование и анализ рыночной ситуации

- •5.1 Исследование и анализ внешней среды

- •5.2 Привлекательность отрасли и конкурентная борьба внутри нее

- •5.3 Выявление приоритетных конкурентов и определение силы их позиции

- •Тема 6. Моделирование поведения потребителей

- •6.1 Виды потребителей на рынке

- •6.2 Понятие сегментации рынка

- •6.3 Особенности поведения покупателя на рынке товаров производственного назначения

- •6,4 Концепция партнерского маркетинга

- •6.5 Взаимоотношение с покупателями в цепи поставок.

- •Тема 7. Товарная политика и ее связь с требованиями логистики

- •7.1 Маркетинговое понимание товара

- •7.2 Сущность товарной политики

- •7.3 Конкурентоспособность товара и ее оценка

- •7.4 Товарный знак

- •7.5 Понятие сервиса и его место среди маркетинговых инструментов

- •Тема 8. Ценовая политика и ее роль в логистике

- •8.1 Цена и ценовая политика в системе маркетинга

- •8.2. Методы ценообразования, основанные на издержках производства

- •8.3 Взаимосвязь логистики и ценовой политики предприятия

- •8.4 Стратегии рыночного ценообразования

- •Тема 9. Политика товародвижения

- •9.1 Каналы распределения, их функции

- •9.2 Прямой маркетинг

- •9.4 Управление каналами распределения

- •Тема 10. Коммуникационная политика

- •10.1 Продвижение продукта и маркетинговые коммуникации

- •10.2 Реклама как инструмент продвижения продукта

- •10.2 Стимулирование продаж

- •10. 2 Стимулирование продаж

- •10.4 Формирование политики продвижения

- •Тема 11. Стратегическое планирование

- •11.1 Основные понятия стратегического планирования

- •11.3 План маркетинга как составляющая стратегического плана предприятия

- •11.4 Типы маркетинговых стратегий, их общая характеристика

- •Тема 12. Маркетинговая логистика

- •12.1 Изменяющаяся маркетинговая среда

- •12.2 От управления товарами к управлению клиентами

- •12.3 Управление процессами, обеспечивающими достижения уровня «идеального заказа»

- •Раздел II Методология логистики

- •Тема 1. Понятийный аппарат логистики

- •1.1 Происхождение и определения термина «логистика»

- •1.2 Потоковые, операционные, структурообразующие термины логистики

- •Тема 2. История развития логистики

- •2.1 История возникновения и развития логистики

- •2.3 Сравнительная характеристика традиционного и логистического подходов к управлению

- •Тема3. Логистические операции и функции логистики

- •3.1 Логистическая миссия и логистическая среда фирмы

- •3.2 Логистический менеджмент

- •3.3 Логистические функции; базовые и поддерживающие

- •3.4 Классификация логистических систем, операции и функций

- •Тема 4. Основные концепции и методы логистического управления

- •4.1 Научная база и методология логистики

- •4.2 Классификация моделей и методов теории логистики

- •4.3 Основные логистические концепции и системы

- •Тема 5. Логистические системы: понятие, основные черты и свойства

- •5.1 Определение логистической системы

- •5.2 Классификация логистических систем

- •Тема 6. Место логистического менеджмента в системе организации

- •6.1 Ключевые факторы логистики

- •6.2 Оптимизация ресурсов, логистическая межфункциональная и межорганизационная координация

- •6.4 Логистическая иерархия: от логистического стратегического плана до логистической операции

- •Тема 7. Логистические циклы и издержки

- •7.1 Понятие логистического цикла

- •7.2 Классификация и анализ структуры логистических издержек

- •Тема 8. Функциональные области логистики

- •8.1 Понятие Функциональных областей

- •8.2 Транспортная логистика

- •8.3 Распределительная логистика

- •8.3 Производственная логистика

- •8.4 Складская логистика

- •8.5 Логистический сервис

- •8.6 Финансовая логистика

- •8.7 Международная логистика

- •8.8 Статистическая логистика

- •8.9 Взаимосвязь функциональных областей логистики

- •Тема 9. Основные логистические концепции в бизнесе

- •9.1 Эволюция логистических концепций и систем в бизнесе

- •9.2 Логистическая концепция «планирование потребностей/ ресурсов» и основанные на ней системы

- •9.3 Логистические концепции «реагирования на спрос»

- •9.4 Логистическая концепция «цепь поставок»

- •9.5 Новейшие концепции интегрированной логистики

- •Тема 10. Информационное обеспечение логистики

- •10.1 Логистические информационные системы: принципы построения, структурные и функциональные аспекты

- •10.2 Современные информационные технологии логистического управления

- •10.3 Этапы развития информационных технологий в логистике

- •Тема 11. Применение методов прогнозирования в логистике

- •11.1 Основные положения теории прогнозирования

- •11.2 Маркетинговая информация как основа логистического планирования и прогнозирования

- •11.3 Сглаживание данных

- •11.4 Экстраполяция

- •11. 5 Экспертные методы прогнозирования.

- •11.6 Причинно-следственное прогнозирование

- •11.7 Прогнозирование развития рынка

- •Тема 12. Логистика будущего

- •12.1 Глобальная логистика

- •12.2 Интеграция организаций стран снг в мировую логистическую сеть

- •12.3 Обзор международного законодательства в области логистики

- •12.4 Перспективы развития логистики в Республике Беларусь.

- •Глава 1. Основание для разработки программы

- •Глава 2. Основные понятия и определения

- •Глава 3. Цели и основные задачи программы

- •Глава 4. Организация логистической системы в республике беларусь

- •Глава 5. Классификация логистических центров

- •Глава 6. Состояние складской инфраструктуры

- •Глава 7. Основные направления создания и развития транспортно-логистических центров

- •Глава 8. Создание системы логистических центров на базе республиканского унитарного предприятия «белтаможсервис»

- •Глава 9. Основные направления создания и развития оптово-логистических центров торговли потребительскими товарами и продукцией производственно-технического назначения

- •Глава 10. Основные направления создания и развития зарубежных торгово-логистических центров

- •Глава 11. Управление логистической системой в республике беларусь

- •Глава 12. Обеспечение инвестиционной привлекательности объектов логистической системы республики беларусь и государственные преференции при их создании

- •Глава 13. Нормативная правовая база, регулирующая логистическую деятельность, основные направления ее совершенствования

- •Глава 14. Программная и информационная поддержка управления и функционирования логистической системы республики беларусь

- •Глава 15. Кадровое обеспечение логистической системы

- •Глава 16. Социально-экономические результаты реализации программы

- •Тема 13. Логистическая миссия и логистическое окружение организации

- •13.1 Производственная, маркетинговая, финансовая и логистическая стратегия и их взаимосвязь

- •13.2 Логистические партнеры: логистические посредники, логистические операторы, 3pl и 4pl - провайдеры

- •Раздел III Промышленное предприятие как логистическая система

- •Тема 1. Промышленное предприятие как логистическая система

- •1.1 Понятие предприятия, его задачи и основные признаки

- •1.2 Представление производственного процесса в виде потоков и процессов

- •Тема 2. Производственная структура предприятия

- •2.1 Понятие о производственной структуре предприятия

- •2.2 Показатели, характеризующие структуру предприятия

- •2.4 Пути совершенствования производственной структуры предприятия

- •Тема 3. Производственный процесс и его организация во времени

- •3.1 Сущность и задачи организации производства

- •3.2 Производственный процесс и принципы его организации

- •3.3 Принципы рациональной организации производственного процесса

- •3.4 Выталкивающее (централизованное) управление потоками. Выталкивающее (децентрализованное) управление потоками

- •Тема 4. Типы и методы организации производства

- •4.1 Сравнительная характеристика типов и методов организации производства. Массовое, серийное и единичное производство

- •4.2 Метод организации производства

- •4.3 Поточный метод организации производства

- •4.3 Показатели, характеризующие эффективность поточной организации производства

- •4.4 Согласование ритмичного выполнения производственных операций на основе единого расчетного такта

- •Тема 5. Производственная мощность предприятия

- •5.1 Понятие производственной мощности предприятия

- •5.2 Структура основных производственных фондов

- •5.3 Расчет производственной мощности

- •Тема 6. Организация подготовки производства к выпуску новой продукции

- •6.1 Содержание, задачи, принципы оперативно-производственного планирования на предприятии

- •Тема 7. Организация подготовки производства к выпуску новой продукции

- •7.1 Сущность и этапы осуществления подготовки производства

- •7.2 Жизненный цикл продукции

- •7.3 Проектно-конструкторская подготовка производства (пкпп)

- •7.4 Патентно-лицензионная деятельность предприятия

- •7.5 Технологическая подготовка производства

- •7.6 Применение метода сетевого планирования и управления для планирования и оперативного регулирования технической подготовки производства

- •7.7 Направления совершенствования технической подготовки производства

- •Тема 8. Инструментальное хозяйство как элемент логистической инфраструктуры

- •8.1 Состав, задачи и структура органов управления инструментальным хозяйством

- •8.2 Подразделения промышленного предприятия, составляющие инструментальное хозяйство

- •8.3 Формы организации инструментального хозяйства

- •Тема 9. Ремонтное хозяйство в обеспечении непрерывности материальных потоков

- •9.1 Задачи, состав и структура органов управления ремонтным хозяйством

- •9.3 Анализ и пути совершенствования организации ремонтного хозяйства

- •Раздел IV Управление цепями поставок

- •Тема 1. Сущность, значение концепции управления цепями поставок

- •1.1 Основные элементы концепции управления цепями поставок

- •I уровня

- •1.2 Методики оценки эффективности управления логистическими цепями

- •1.3 Показатели эффективности управления цепями поставок по модели scor на практическом уровне. Аутсорсинг и субконтрактинг

- •1.4 Кооперация в области закупок и в области производства

- •Тема 2.Моделирование цепи поставок

- •2.1 Общая модель управления цепью поставок

- •2.2 Факторы, влияющие на структуру канала

- •2.3 Основные компоненты управления цепью поставок

- •Тема 3. Интеграция участников цепи создания стоимости на основе организации межфирменных кооперационных отношений

- •3.1 Основные задачи организации и управления логистическими цепями

- •3.2 Основные формы организации договорных отношений в системе управления цепями поставок

- •3.3 Задачи, связанные с установлением договорных отношений между предприятиями

- •Тема 4. Моделирование и реинжиниринг ключевых бизнес процессов

- •4.1 Типовые модели ведения бизнес процессов: модель цепочки добавления ценности (модель Портера), тринадцатипроцессная модель

- •4.2 Ключевые бизнес процессы в цепи поставок

- •4.3 Управление взаимоотношениями с потребителями

- •4.4 Цепочки бизнес-процессов

- •4.5 Концепции моделирования бизнес процессов

- •Тема5. Разработка принципов построения и структуры системы интегрированного планирования и управления

- •5.1 Сущность интегрированного управления

- •5.2 Стратегии интегрированного управления в условиях стратегического взаимодействия

- •5.3 Современные методы управления интегрированными цепями поставок

- •5.4 Внедрение интегрированного управления цепями поставок

- •Тема 6. Общие затраты в цепи поставок

- •6.1 Цепочка ценностей как инструмент выбора способа создания стоимости продукции

- •6.2 Основные и вспомогательные виды деятельности

- •6.3 Система создания потребительской стоимости

- •6.4 Процедура анализа логистических затрат в цепи поставок

- •6.5 Распределение логистических затрат на заказ и на процесс

- •Тема 7. Интернет в логистике

- •7.1 Сайт как инструмент логистики

- •7.2 Возможности использования сайта

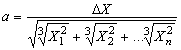

2.2 Показатели, характеризующие структуру предприятия

Для количественного анализа структуры используется широкий круг показателей, характеризующих:

1) размеры производственных звеньев (величина выпуска продукции, численность, стоимость основных производственных фондов, мощность энергетических установок);

2) степень централизации отдельных производств (показатель централизации производственного процесса, определяемый отношением объема работ, выполненных в специализированных подразделениях, к общему объему работ данного вида);

3) соотношение между основными, вспомогательными и обслуживающими производствами. Это соотношение характеризуется удельным весом основных, вспомогательных и обслуживающих производств по количеству рабочих, оборудования, размеру производственных площадей, стоимости основных фондов;

4) пропорциональность входящих в состав предприятия звеньев. Пропорциональность определяется соотношением участков, связанных между собой процессом производства, по производственной мощности и трудоемкости. Анализ пропорциональности позволяет выявить «узкие» и «широкие» места, т. е. участки с небольшой и участки с избыточной мощностями;

5) уровень специализации отдельных производственных звеньев. Он может быть охарактеризован удельным весом предметно, подетально и технологически специализированных подразделений, уровнем специализации рабочих мест, определяемым количеством деталеопераций, производимых па одном рабочем месте;

6) эффективность пространственного размещения предприятия. Ее можно охарактеризовать коэффициентами застройки, использования площади производственных помещений или территории. Так, последний определяется отношением площади, занимаемой зданиями, сооружениями и всем оборудованием, к площади всего участка предприятия;

7) характер взаимосвязи между подразделениями. Он определяется с помощью следующих показателей: количество переделов, через которые проходит предмет труда до превращения его в готовый продукт, протяженность транспортных маршрутов движения полуфабрикатов, грузооборот между переделами.

Анализ данных показателей позволяет определить пути создания рациональной структуры предприятия, которая должна обеспечивать:

- максимальную возможность специализации цехов и участков, пропорциональность их построения;

- отсутствие дублирующих и чрезмерно раздробленных построений;

- непрерывность и прямоточность производства;

- возможность расширения и перепрофилирования производства без его остановки.

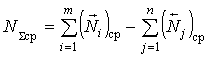

Размеры производственных звеньев.Расчет размерной цепи методом максимума-минимумаприменяется при индивидуальном и мелкосерийном производстве, проектировании единичных приспособлений. При использовании этого метода исходят из того, что все детали, входящие в сборочную единицу, имеют предельные максимальные или минимальные отклонения от номиналов и сборку производят при самом неблагоприятном сочетании размеров деталей.

Поверочный расчет (задача анализа) линейной размерной цепи методом максимума-минимума состоит в определении номинального и среднего значений размеров замыкающего звена, предельных отклонений и предельной погрешности или допуска размера замыкающего звена.

Номинальное значение размера замыкающего звена

.

(2.1)

Среднее значение замыкающего звена

.

(2.2)

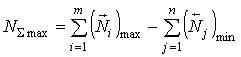

Максимальное (минимальное) значение размера замыкающего звена линейной размерной цепи можно получить, подставив в (4.2) вместо номинальных размеров составляющих звеньев максимальные (минимальные) размеры всех увеличивающих звеньев и минимальные (максимальные) уменьшающих:

,

,

(2.3)

(2.4)

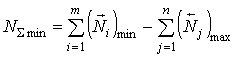

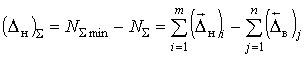

Предельные верхнее (Dв)S и нижнее (Dн)S отклонения размера замыкающего звена от номинального, выраженные через верхние и нижние отклонения размеров составляющих звеньев, определяются как разность предельных размеров замыкающего звена и номинального размера:

,

,

(2.5)

.

.

(2.6)

Предельная величина погрешности размера замыкающего звена равна разности между его максимальным и минимальным значениями:

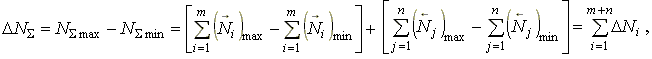

(2.7)

где DNi – погрешности размеров составляющих звеньев.

Заменив в (2.7) погрешности размеров составляющих звеньев допусками на них, можно перейти к уравнению допуска замыкающего звена.

При расчете размерной цепи методом максимума-минимума значение допуска замыкающего звена равно сумме абсолютных значений допусков составляющих звеньев:

(2.8)

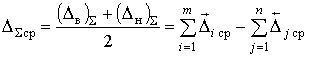

При расчете размерных цепей, как правило, оперируют с половинами полей допусков d и средними значениями отклонений Dср, которые определяются из соотношений:

![]() ,

,

(2.9)

![]()

(2.10)

Выражения (2.9) и (2.10) позволяют решить задачу поверочного расчета размерной цепи, когда известными являются не предельные размеры составляющих звеньев, а их предельные отклонения.

В этом случае расчет размерной цепи ведется в следующем порядке.

1. По формулам (2.9) и (2.10) определяются половины полей допусков составляющих звеньев di и средние значения отклонений размеров составляющих звеньев Di ср от номинального.

2. Половина поля допуска размера замыкающего звена из (2.8):

.

.

3. Среднее значение отклонения размера замыкающего звена от номинального из (2.5) и (2.6) с учетом (2.10)

.

.

(2.12)

4. Допуск размера замыкающего звена

![]() .

.

5. Предельные отклонения размера замыкающего звена:

![]() ,

,![]() .

.

6. Размеры замыкающего звена

![]() ,

,![]() .

.

Проектный расчет размерных цепей заключается в том, что по заданному номинальному значению замыкающего звена и допуску на него определяют номинальные размеры и рациональные допуски на составляющие звенья.

Решение задачи проектного расчета (синтеза допусков) идет в следующей последовательности.

7.Задаются номинальный NS и предельные NSmax и NSmin размеры замыкающего звена, по которым согласно (4.7) определяют заданную величину поля допуска размера замыкающего звена DS и его половину dS.

8. Заданные значения предельных отклонений

из (2.5), (2.6):

![]() и

и![]() .

.

9. Заданное значение среднего отклонения

размера замыкающего звена

![]() из (2.12).

из (2.12).

Заданный допуск замыкающего звена распределяется между составляющими звеньями цепи в соответствии с равенством (2.8).

10. Исходя из полученных допусков на

размеры составляющих звеньев и технологии

изготовления деталей назначают предельные

отклонения размеров составляющих

звеньев![]() и

и![]() .

.

11. Среднее значения отклонений находят из (2.9) и (2.10).

12. По полученным значениям

![]() с помощью (2.12) определяют расчетную

величину среднего отклонения размера

замыкающего звена

с помощью (2.12) определяют расчетную

величину среднего отклонения размера

замыкающего звена![]() ,

которая сравнивается с заданной

,

которая сравнивается с заданной![]() .

При несовпадении сравниваемых величин

в значение вносятся необходимые изменения

и производится повторный расчет

.

При несовпадении сравниваемых величин

в значение вносятся необходимые изменения

и производится повторный расчет![]() .

Вычисления продолжаются до равенства

расчетной и заданной

.

Вычисления продолжаются до равенства

расчетной и заданной![]() .

.

Достоинством метода максимума-минимума является его сравнительная простота. Однако если учесть, что в большинстве случаев рассеивание размеров деталей в пределах поля допуска соответствует нормальному закону распределений, то предельные размеры имеют, лишь незначительное количество деталей, и при большом количестве деталей в сборочном соединении вероятность неблагоприятного сочетания размеров весьма мала. Следовательно, применение метода максимума-минимума в известной мере ограничено, так как в большинстве случаев он экономически не оправдан.

Определение полей допусков размерной цепи вероятностным методом. Использование вероятностного метода нахождения допусков составляющих звеньев размерной цепи наибольший эффект имеет при серийном производстве и при числе звеньев цепи более 5. Этот метод позволяет расширить поля допусков составляющих звеньев не расширяя допуск замыкающего звена.

При массовом производстве отклонения размеров изготовляемых деталей подчиняется закону нормального распределения. Если отклонения размеров от нормальной величины лежат в пределах ± 3s , (s – среднеквадратическое отклонение), то 99,7% деталей всей партии будут иметь отклонения в этих пределах и только 0,3% деталей выйдут за пределы ± 3s . Вероятность того, что все детали в процессе сборки будут иметь отклонения одного знака за пределами ± 3s , ничтожно мала и не приведёт к появлению брака. Если отклонения от нормальной величины лежат в пределах ±2σ то 95,6% изготовленных деталей будут находиться в этом интервале.

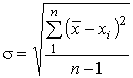

Для вычисления среднеквадратичного отклонения удобно пользоваться следующим выражением:

,

,

где

![]() – математическое ожидание случайной

величины

– математическое ожидание случайной

величины![]() ,

n – количество деталей одного типоразмера

в партии.

,

n – количество деталей одного типоразмера

в партии.

На практике встречаются две задачи: первая, когда известны размерная цепь и отклонения составляющих звеньев, требуется рассчитать отклонение замыкающего размера, и вторая, когда по известному отклонению замыкающего размера необходимо определить отклонения составляющих звеньев.

Прямая задача. Известны размерная цепь и отклонения составляющих ее звеньев. Найти допуск замыкающего звена.

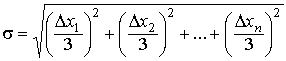

1. Решают вопрос о допустимом проценте выхода годных изделий из партии (3s, 2s или s). Эти отклонения независимы и подчиняются нормальному закону распределения.

2. Положим, что отклонения составляющих звеньев лежат в пределах 3s, тогда ΔX1=3s1, ΔX2=3s2, …, ΔXn=3sn.

3. Среднеквадратичное отклонение замыкающего звена

.

.

4. Отклонение замыкающего звена Dx = 3s.

Обратная задача. Часто приходится решать задачу, когда задан допуск замыкающего звена и необходимо найти допуски деталей, составляющих размерную цепь.

1. Составляют размерную цепь из известных составляющих звеньев

Xзам=X1+X2+….+Xn.

2. Решают вопрос о вероятности выхода годных составляющих звеньев.

3.Нормированный параметр

,

,

где Кi=1; 2 или 3.

Если для замыкающего звена и составляющих его звеньев величины отклонений приняты одинаковыми (3s, 2s или s), то

.

.

4. Допуски составляющих звеньев

![]() ,

…,

,

…,![]() .

.

Использование вероятностного метода назначения допусков целесообразно при крупносерийном производстве и тогда, когда число составляющих звеньев размерной цепи больше 4.

Одним из образчиков традиционного управленческого мышления является гигантомания. Гигантомания во всем, начиная так называемой экономией на масштабе производства, стремлением выпускать изделия как можно большими - партиями или сериями и кончая многоуровневыми иерархическими системами управления.

В современных условиях такой подход изначально ведет к снижению не только гибкости, но и эффективности производства.

Помните: сегодня те американские компании, которые все еще. стремятся преуспеть в конкурентной борьбе за счет экономии на масштабе производства, не столько выигрывают, сколько теряют. И теряют они потребителя и долю рынка.

Мало того, оказывается, что сегодня даже по производительности труда крупнейшие предприятия утратили свои былые преимущества. По данным исследовательской организации «Хей эссопшэйтс», производительность труда у работников предприятий и организаций с численностью запятых менее 500 человек, по меньшей мере, на 50 % выше, чем там, где число занятых перевалило за 4,5 тыс. человек.

Помните: небольшой размер предприятий означает меньший объем инвестиций и, следовательно, меньший финансовый риск.

Что касается чисто управленческой стороны проблемы, то еще Питере и Уотермен отмечали, что — по их наблюдениям — организации с числом занятых более 500 человек становятся плохо управляемыми, неповоротливыми, невосприимчивыми к нововведениям и не реагируют на возникающие проблемы.

Ряд американских компаний в 80-е годы пошел на разукрупнение своих отделений и предприятий с целью существенного уменьшения размеров своих первичных производственных звеньев.

«Дженерал электрик», например, разделила свое гигантское производство авиадвигателей на восемь небольших заводов. Гигантский производитель потребительских товаров компания «Джонсон энд сан» добилась повышения производительности путем разделения своего предприятия в Рейсине с числом занятых 1200 человек на четыре группы. В ТРВ сегодня проводится политика, в рамках которой проектируются предприятия с числом занятых не более 500 человек.

В компании ЗМ общее число производственных отделений возросло в 80-е годы с 25 до 40, в «Джонсон энд Джонсон» — с 80 до 150, в «Вестингауз электрик» — с 30 до 40. «Эмерсон электрик» стремится, чтобы численность отдельного предприятия не превышала 600 человек, швейная компания «Блхо белл» — 300, «Дана корп.» — 1200, «Моторолла» — 1500, «Дженерал моторе» — 1000 человек.

Конечно, автомобиль или тем более авиалайнер неможет быть произведен на заводе с числом занятых 500 человек, по такие предприятия вполне могут быть поделены на самостоятельные подразделения с у к а -занной численностью,

Однако простого механического разукрупнения предприятий все же недостаточно. Помните, что необходима еще радикальная реорганизация внутри предприятий, формирование в них командных и бригадных оргструктур взамен линейно-функциональных.

При этом совершенно не имеет значения численность работников всей корпорации. Американские специалисты, например, считают, что каждая из крупнейших компаний Америки (в том числе и «Дженерал моторе», где работает 350 тыс. человек) может быть разделена на небольшие производственные и непроизводственные единицы, на самостоятельные бригады рабочих и инженеров или на команды специалистов, в идеале с числом занятых от 15 до 20 человек. Причем это могут быть предприятия и организации самого разного организационного профиля: заводы, отделения, отраслевые учреждения и конторы.

Главное, чтобы они были действительно самостоятельны, независимы, полностью ответственны за сферу своей деятельности, чтобы в них и между ними были стерты барьеры линейно-функциональных структур, а внутри их, как и между ними, существовали отношения «потребитель — производитель», при безусловном диктате первого и готовности немедленно обслужить клиента со стороны последнего.

Уровень специализации отдельных производственных звеньев. Специализацией называется процесс углубления общественного разделения труда, при котором происходит возникновение новых отраслей промышленности и их подотраслей.

Различают, специализацию отрасли, предприятия(заводская специализация), внутри предприятия (внутризаводская специализация). В тесной взаимосвязи с ними находится международная специализация.

Производственная специализация в промышленностивыступает в трех основных формах: предметная, подетальная и технологическая.

Предметная специализациясостоит в сосредоточении производства на выпуске только готовой, законченной продукции, поступающей непосредственно потребителям. Эта форма широко распространена во всех отраслях промышленности потребительской кооперации. Так, хлебозаводы и отдельные печи могут специализироваться на выпечке формовых или подовых сортов хлеба, булочных и бараночных изделий и т. д.

Подетальная специализацияозначает сосредоточение производства на выпуске отдельных частей изделия, поступающих для дальнейшего использования в производстве, для комплектации готовой продукции. Эта форма специализации в потребительской кооперации встречается на заводах строительных деталей.

Технологическая специализациясостоит в обработке предметов труда путем выполнения - какой-либо технологической операции или стадии производственного процесса. Эта форма специализации позволяет разделить производственный процесс между предприятиями таким образом, что одни из них осуществляют начальные стадии переработки сырья и располагаются вблизи источников сырья, а другие специализируются на заключительных стадиях производства в районах реализации продукции.

Так же получила распространение функциональная специализация. Для нее характерна централизация определенных видов вспомогательных работ на специализированных предприятиях (ремонтные, тарные заводы, транспортно-экспедиционные хозяйства, энергетические центры, машиносчетные станции и /т.д.).

Уровень специализациихарактеризуется удельным весом специализированной (основной) продукции в общем объеме производства (отрасли, предприятия); количеством групп, видов и типов конструктивно и технологически однородных изделий, выпускаемых предприятием отрасли.

Преимущество специализированного производствасостоит в том, что на таком производстве можно применять высокопроизводительное оборудование, сократить количество переналадок его в связи с переходом с выпуска одних изделий на выпуск других, расширить внутригрупповой ассортимент изделий, отработать совершенную технологию производства, применять передовые формы организации производства и труда, улучшить управление производством.

Эффективность специализациисостоит в том, что она приводит к росту производительности труда, улучшению качества продукции, увеличению объемов производства, снижению себестоимости продукции, увеличению суммы прибыли, экономии капитальных вложений. Вместе с тем специализация приводит к увеличению расстояния перевозки готовой продукции от изготовителей до потребителей.

Степень централизации управления той или иной функцией можно определить как отношение численности работников, занятых выполнением функции в заводоуправлении (аппарата управления).

При обосновании степени централизации управления необходимо иметь в виду, что ее увеличение приводит к сокращению числа уровней управления, сокращению маршрутов прохождения документов. При этом создаются лучшие условия для использования вычислительной техники, уменьшения численности управленческих работников. С другой стороны, излишняя централизация снижает оперативность в решении ряда вопросов.

Степень централизации отдельных производств. Принцип централизации управления должен пронизывать все технологические подразделения. Выделять отдельные группы и даже отдельных технологов с целью их специализации нужно лишь при условии обеспечения полной их загрузки. Необходимо помнить, что всякая децентрализация усложняет руководство и ослабляет влияние руководителя.

При комбинировании достигается непрерывность потока, часть оборудования совмещается, снижаются капитальные вложения, эксплуатационные затраты, численность обслуживающего персонала. Экономия капитальных вложений достигается в результате сокращения резервуарных парков, трубопроводов, наружных сетей и общестроительных работ. Численность обслуживающего персонала уменьшается благодаря централизации управления, более компактному расположению оборудования и аппаратов, сокращению резервуарных парков, паропроводов и прочих коммуникаций. Экономия пара, электроэнергии, охлаждающей воды, обеспечивается за счет осуществления непрерывного потока продуктов на установках, что приводит к уменьшению нагрева и охлаждения.

Единоначалие— единоличное управление, единовластие. Е. — важнейшее условие правильной организации управления, предполагает разработку и принятие руководителем соответствующего решения без согласования и обсуждения его в коллективе или с отдельными лицами. Чаще всего к решениям, принимаемым единолично руководителем, относятся оперативные решения, затрагивающие частные вопросы или решения, не затрагивающие принципиальных проблем развития организации (подразделения). В исключительных случаях это могут быть решения чрезвычайной важности. Характер и содержание единоличных решений определяется уровнем централизации управления.

Централизация и децентрализация управления персоналом - понятия, определяющие степень сосредоточения подразделений — носителей функций управления персоналом на определенном уровне иерархии общей системы управления организации. Сосредоточение функций службы управления персоналом на верхнем уровне иерархии управления говорит о централизации управления персоналом в организации. Сосредоточение функций управления персоналом на нескольких уровнях иерархии управления говорит о неполной централизации (или частичной децентрализации) управления персоналом в организации. Экономия капитальных вложений достигается в результате сокращения резервуарных парков, протяженности трубопроводов, наружных сетей и общестроительных работ. Сокращение численности обслуживающего персонала происходит в результате централизации управления, более компактного расположения оборудования и аппаратов, сокращения резервуарных парков, паропроводов и всех прочих коммуникаций. При комбинировании достигается непрерывность потока, часть оборудования совмещается, снижаются капитальные вложения, эксплуатационные затраты, численность обслуживающего персонала. Экономия капитальных вложений достигается в результате сокращения резервуарных парков, трубопроводов, наружных сетей и общестроительных работ. Численность обслуживающего персонала уменьшается благодаря централизации управления, более компактному расположению оборудования и аппаратов, сокращению резервуарных парков, паропроводов и прочих коммуникаций. Экономия пара, электроэнергии, охлаждающей воды, обеспечивается за счет осуществления непрерывного потока продуктов на установках, что приводит к уменьшению нагрева и охлаждения.

Уровень концентрации отдельных видов работ на той или иной иерархической ступени еще не в полной мере определяет контуры содержания той или иной подсистемы. В одну подсистему могут включаться структурные подразделения, выполняющие данную функцию обслуживания, находящиеся на разных иерархических условиях. В этом случае возникают подсистемы, которые мы называем вертикальными. Они могут иметь различную степень концентрации входящих в них производств, при этом не следует смешивать понятия концентрации производства с понятием централизации управления. Концентрация производства повышает его эффективность на основе использования более прогрессивной техники, технологии и организации и всегда связана с централизацией управления, в то время как централизация управления не всегда связана с концентрацией производства и имеет свою природу воздействия на повышение эффективности системы. Высокий уровень централизации управления позволяет осуществлять единую техническую политику в подсистеме, разрабатывать и осуществлять меры по ее техническому, технологическому и организационному развитию, отвечающие перспективам развития нефтяного производства, совершенствовать и развивать внешние и внутренние связи подсистемы.

Принцип демократического централизма предполагает, во-первых, централизованное руководство народным хозяйством и хозяйственную самостоятельность предприятий, во-вторых, единоначалие в управлении производством и коллегиальность в решении наиболее важных вопросов. Смысл единоначалия при наличии демократического централизма В. И. Ленин кратко сформулировал следующим образом: «Обсуждение — сообща, а ответственность — единолична». Он писал, что необходимо «...строго отделять две категории демократических функций: с одной стороны — дискуссии, митингования, с другой стороны - установление строжайшей ответственности за исполнительские функции и безусловно трудовое, дисциплинированное, добровольное исполнение предписаний и распоряжений, необходимых для того, чтобы хозяйственный механизм работал действительно так, как работают часы».

Принцип демократического централизма предполагает сочетание централизованного руководства деятельностью предприятия на базе контрольных цифр, долговременных стабильных экономических нормативов, государственных заказов и лимитов с широкой инициативой предприятий в изыскании внутренних резервов повышения эффективности производства.

Сочетание единоначалия с широким привлечением специалистов и трудящихся к участию в управлении. Осуществление принципа демократического централизма предполагает четкое определение круга обязанностей, прав и ответственности каждого руководителя подразделения в аппарате управления и каждого работника. При высокой деловой и политической подготовке кадров руководителей и специалистов созданы все условия для наиболее полного осуществления принципа единоначалия. Возросшая политическая и деловая активность трудящихся способствует их творческому участию в управлении производством.

Принцип демократического централизма предполагает единоначалие в управлении производством и коллегиальность в решении наиболее важных вопросов. Руководитель любого предприятия, наделенный необходимыми правами для управления, несет полную персональную ответственность за результаты производственно-хозяйственной деятельности, за выполнение плана, экономное расходование ресурсов, повышение производительности труда, за трудовую дисциплину, расстановку кадров и т. д. Коллектив предприятия беспрекословно подчиняется распоряжениям руководителя и выполняет все его требования. Однако единоначалие требует органической связи между хозяйственным руководством и деятельностью партийных, профсоюзных и комсомольских организаций.

Принцип демократического централизма предполагает сочетание централизованного руководства деятельностью предприятия на базе контрольных цифр, долговременных стабильных экономических нормативов, государственных заказов и лимитов с широкой инициативой предприятий в изыскании внутренних резервов повышения эффективности производства.

Излишняя централизация в планировании сковывает инициативу предприятий, снижает возможности более эффективного использования материальных и трудовых ресурсов. Поэтому принцип демократического централизма предполагает сочетание централизованного планирования по основным направлениям и показателям развития предприятия с их широкой инициативой в изыскании внутренних резервов повышения эффективности производства,

Демократический централизм. Принцип демократического централизма означает сочетание централизованного государственного руководства промышленностью с широкими правами в руководстве хозяйством местных органов и отдельных предприятий, с активным участием трудящихся масс в управлении производством. В условиях социалистического планового руководства максимально используется инициатива масс. Творческая активность трудящихся позволяет решать основные задачи производства, выявлять резервы улучшения работы предприятия и народного хозяйства в целом. Принцип демократического централизма предполагает обязательную подчиненность звеньев вышестоящим.

Принцип демократического централизма предполагает обязательную подчиненность нижестоящих звеньев вышестоящим.

Принцип директивности планирования связан с принципом демократического централизма. Централизованное начало в руководстве деятельностью предприятия выражается в установлении ему Государственного заказа, долговременных экономических нормативов и определенных контрольных цифр, вытекающих из народнохозяйственного плана. Вместе с тем излишняя централизация в планировании сковывает инициативу предприятий, снижает возможности более эффективного использования материальных и трудовых ресурсов. Поэтому принцип демократического централизма предполагает сочетание централизованного планирования по основным направлениям и показателям развития с широкой инициативой предприятий в изыскании внутренних резервов повышения эффективности производства.

Соотношение между основным, вспомогательным и обслуживающим производством. В зависимости от того, какой продукт является результатом производства, производственные процессы подразделяются на основные, вспомогательные и обслуживающие.

Центральное место в этой совокупности занимает основной производственный процесс, в результате которого исходное сырьё и материалы превращаются в готовую продукцию. Например, на автомобильных заводах основным процессом будет изготовление заготовок для деталей, сборка сборочных единиц и полная сборка автомобилей.

Основной производственный процесс делится на три стадии: заготовительную, обрабатывающую и сборочную.

Вспомогательный ПП – процесс изготовления продукции, которая будет использоваться внутри предприятия. Например, вспомогательный процесс на автомобильном предприятии включает изготовление инструментов, которые используются при обработке деталей автомобилей, изготовление запасных деталей для ремонта оборудования.

Обслуживающий ПП – это процесс труда, в результате которого никакой продукции не создаётся. К нему относятся транспортные, складские операции, технический контроль и др.

Своевременное и качественное выполнение основного ПП в значительной степени зависит от того, как налажено выполнение вспомогательных и обслуживающих процессов, которые подчинены задаче лучшего обеспечения основного ПП.

Состав элементов каждой из подсистем СУ может быть разнообразным и во многом зависит от конкретного содержания системы организации. Наиболее универсальным представляется подход к определению состава элементов СУ в зависимости от состава элементов производственной системы . При этом целесообразно принимать число элементов субъекта равным числу элементов объекта при их относительно возможном соответствии друг другу.

Для условий рынка в составе как управляемой, так и управляющей подсистем системы организации следует (помимо целей и стратегии , также ресурсов на входе системы, внешних условий и факторов, влияющих на систему) выделить результирующие, ресурсные и функционально-организационные группы элементов.

В настоящее время распространены организационные формы малых, средних, крупных предприятий, производственная структура каждого из которых обладает своими особенностями.

Производственная структура малого предприятия имеет минимум или совсем не имеет структурных производственных подразделений, аппарат управления незначителен, широко применяется совмещение управленческих функций.

Структура средних предприятий предполагает выделение в их составе цехов, а при бесцеховой структуре - участков. Создаются минимально необходимые для обеспечения функционирования предприятия собственные вспомогательные и обслуживающие подразделения, отделы и службы аппарата управления.

Крупные предприятия в обрабатывающей промышленности имеют в своем составе весь набор производственных, обслуживающих и управляющих подразделений.

Несмотря на разнообразие цехов и участков основного производства, они формируются по конкретным признакам, определяющим их структуру. К таким признакам относятся технологическая и предметная специализация. Соответственно различают три типа производственных структур технологическую, предметную и смешанную.

При технологической структуре цехи и участки создаются по принципу технологической однородности выполняемых работ или производственных процессов по изготовлению различных изделий. Эта структура развивалась по мере увеличения технической вооруженности и масштабов производства Отдельные фазы производства постепенно выделялись в самостоятельные подразделения.

На машиностроительных заводах организованы литейный, кузнечный, механический цехи, внутри механического цеха – токарный, фрезерный участки. На текстильных фабриках организуются прядильные, ткацкие, отделочные производства. Достоинством технологической структуры являются технологическая специализация производства и высокая квалификация рабочих. Облегчается руководство цехом (участком), маневрирование людьми. В то же время технологической структуре присущ ряд недостатков:

1. Технологический принцип специализации производства обычно применяется: при выпуске большой номенклатуры изделий; при их относительно невысокой серийности; при невозможности сбалансировать оборудование и рабочую силу; при большом количестве контрольных операций и значительном количестве переналадок.

2. При предметной структуре основные цехи создаются по отдельным переделам по признаку изготовления каждым из них либо определенного изделия, либо его части. Так, на автомобильном заводе имеются цехи моторов, шасси, рам, заднего моста и др.; на заводе измерительных приборов - цехи по изготовлению круглых и плоских калибров, микрометров и др.; на обувной фабрике - цехи мужских ботинок, женской модельной обуви и др.

3. Предметно-замкнутые цехи и участки обладают значительными экономическими преимуществами, их организация позволяет сократить длительность производственного цикла изготовления изделий в результате полного или частичного устранения встречных или возвратных перемещений, упростить систему планирования и оперативного управления ходом производства.

Предметный принцип специализации рекомендуется применять в следующих случаях:

1. При предметной структуре создаются более благоприятные условия для внедрения новой техники, механизации и автоматизации производства, так как оборудование располагается по ходу технологического процесса.

2. Это создает предпосылки внедрения поточного метода организации производства, сокращения длительности производственного цикла. Каждый цех, участок, за которым закреплено изготовление определенной продукции, полностью отвечает за ее выпуск в срок заданного объема и качества. В то же время при предметной структуре усложняется руководство цехами, участками, в которых осуществляются разнообразные по характеру операции, усложняется структура, возникает необходимость располагать всеми видами оборудования в каждом цехе, уменьшается его загрузка.

На машиностроительных предприятиях применяется смешанная структура, при которой заготовительные производства и цехи строятся по технологическому принципу (кузнечно-прессовый, литейный серого чугуна, сталелитейный), а обрабатывающие и выпускающие объединяются в предметно-замкнутые звенья. Эта структура характерна для машиностроительных заводов с массовым и серийным типом производства. На предприятиях с индивидуальным производством преобладает технологическая структура. Металлургическое объединение или завод имеет, как правило, технологическую структуру, включающую доменные, сталелитейные, прокатные предприятия или цехи.

На текстильных фабриках преобладает технологическая структура со специализацией отдельных участков по выработке определенных номеров пряжи и артикулов суровья. Многие фабрики выполняют все стадии изготовления ткани: прядение, ткачество, отделку.

Пропорциональность входящих в состав предприятия звеньев. Рациональная организация производства должна отвечать ряду требований, строиться на определенных принципах:

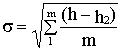

Пропорциональность в организации производства предполагаетсоответствие пропускной способности (относительной производительности в единицу времени) всех подразделений предприятия – цехов, участков, отдельных рабочих мест по выпуску готовой продукции. Степень пропорциональности производства, а может быть охарактеризована величиной отклонения пропускной способности (мощности) каждого передела от запланированного ритма выпуска продукции:

,

,

где m – количество переделов или стадий изготовления продукта; h – пропускная способность отдельных переделов; h2 – запланированный ритм выпуска продукции (объем производства по плану).

Пропорциональность производства исключает перегрузку одних участков, т. е. возникновение "узких мест", и недоиспользование мощностей в других звеньях, является предпосылкой равномерной работы предприятия и обеспечивает бесперебойный ход производства.

Базой соблюдения пропорциональностиявляется правильное проектирование предприятия, оптимальное сочетание основных и вспомогательных производственных звеньев. Однако при современных темпах обновления производства, быстрой сменяемости номенклатуры производимой продукции и сложной кооперации производственных звеньев задача поддержания пропорциональности производства становится постоянной. С изменением производства меняются взаимоотношения между производственными звеньями, загрузка отдельных переделов. Перевооружение определенных подразделений производства изменяет установившиеся пропорции в производстве и требует повышения мощности смежных участков.

Одним из методов поддержания пропорциональности в производствеявляется оперативно-календарное планирование, которое позволяет разрабатывать задания для каждого производственного звена с учетом, с одной стороны, комплексного выпуска продукции, а с другой – наиболее полного использования возможностей производственного аппарата. В этом случае работа по поддержанию пропорциональности совпадает с планированием ритмичности производства.

Пропорциональность в производстве поддерживаетсятакже своевременной заменой орудий труда, повышением уровня механизации и автоматизации производства, путем изменений в технологии производства и т. д. Это требует системного подхода к решению вопросов реконструкции и технического переоснащения производства, планирования освоения и пуска новых производственных мощностей.

Усложнение продукции, использование полуавтоматического и автоматического оборудования, углубление разделения труда увеличивает параллельно проводимых процессов по изготовлению одного продукта, органическое сочетание которых надо обеспечить, т, е. дополняет пропорциональность принципом параллельности. Под параллельностью понимается одновременное выполнение отдельных частей производственного процесса применительно к разным частям общей партии деталей. Чем шире фронт работ, тем меньше, при прочих равных условиях, длительность изготовления продукции. Параллельность реализуется на всех уровнях организации. На рабочем месте параллельность обеспечивается совершенствованием структуры технологической операции, и в первую очередь технологической концентрацией, сопровождающейся многоинструментальной либо многопредметной обработкой. Параллельность в выполнении основных и вспомогательных элементов операции заключается в совмещении времени машинной обработки со временем установки к съема деталей, контрольных промеров, загрузки и выгрузки аппарата с основным технологическим процессом и т. п. Параллельное выполнение основных процессов реализуется ври многопредметной обработке деталей, одновременном выполнении сборочно-монтажных операций над одинаковыми или различными объектами.

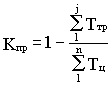

Уровень параллельности производственного процесса может быть охарактеризован при помощи коэффициента параллельности Кn, исчисляемого как соотношение длительности производственного цикла при параллельном движении предметов труда Тпр.ц и фактической его длительности Тц:

,

,

где n – количество переделов.

В условиях сложного многозвенного процесса изготовления продукции все большее значение приобретает непрерывность производства, что обеспечивает ускорение оборачиваемости средств. Повышение непрерывности – важнейшее направление интенсификации производства. На рабочем месте она достигается в процессе выполнения каждой операции путем сокращения вспомогательного времени (внутриоперационных перерывов), на участке и в цехе при передаче полуфабриката с одного рабочего места на другое (межоперационных перерывов) и на предприятии в целом, сведение перерывов до минимума в целях максимального ускорения оборачиваемости материально-энергетических ресурсов (межцехового пролеживания).

Непрерывность работ в пределах операции обеспечивается, прежде всего, совершенствованием орудий труда – введением автоматической переналадки, автоматизацией вспомогательных процессов, использованием специальной оснастки и приспособлений.

Сокращение межоперационных перерывов связано с выбором наиболее рациональных методов сочетания и согласования частичных процессов во времени. Одной из предпосылок сокращения межоперационных перерывов является применение непрерывных транспортных средств; использование в процессе производства жестко взаимосвязанной системы машин и механизмов, применение роторных линий. Степень непрерывности производственного процесса может быть охарактеризована коэффициентом непрерывности Кн, исчисляемым как соотношение длительности технологической части производственного цикла Тц.тех и продолжительности полного производственного цикла Тц:

,

,

где m – общее количество переделов.

Непрерывность производства рассматривается в двух аспектах: непрерывного участия в процессе производства предметов труда-сырья и полуфабрикатов и непрерывной загрузки оборудования и рационального использования рабочего времени. Обеспечивая непрерывность движения предметов труда, одновременно необходимо свести к минимуму остановки оборудования для переналадки, в ожидании поступления материалов и т. п. Это требует повышения однообразия работ, выполняемых на каждом рабочем месте, а также использования быстропереналаживаемого оборудования (станков с программным управлением), копировальных станков и т. д.

Одной из предпосылок непрерывности производства является прямоточность в организации производственного процесса, которая представляет собой обеспечение кратчайшего пути прохождения изделием всех стадий и операций производственного процесса, от запуска в производство исходных материалов и до выхода готовой продукции. Прямоточность характеризуется коэффициентом Кпр, представляющим соотношение длительности транспортных операций Ттр к общей продолжительности производственного цикла Тц:

,

,

где j – количество транспортных операций.

В соответствии с этим требованием взаимное расположение зданий и сооружений на территории предприятия, а также размещение в них основных цехов должно соответствовать требованиям производственного процесса. Поток материалов, полуфабрикатов и изделий должен быть поступательным и кратчайшим, без встречных и возвратных движений. Вспомогательные цехи и склады должны размещаться, возможно, ближе к обслуживаемым ими основным цехам.

Для обеспечения полного использования оборудования, материально-энергетических ресурсов и рабочего времени важное значение имеет ритмичность производства, являющаяся основополагающим принципом организации производства.

Принцип ритмичности предполагает равномерный выпуск продукции и ритмичный ход производства. Уровень ритмичности может быть охарактеризован коэффициентом Кр, который определяется как сумма отрицательных отклонений достигнутого выпуска продукции от заданного плана

,

,

где A – сумма ежедневно недоданной продукции; n – длительность планового периода, дни; П – плановый выпуск продукции.

Равномерный выпуск продукции означает изготовление в равные промежутки времени одинакового или постепенно возрастающего количества продукции. Ритмичность производства выражается в повторении через равные промежутки времени частных производственных процессов на всех стадиях производства и "осуществлении на каждом рабочем месте в равные промежутки времени одинакового объема работ, содержание которых в зависимости от метода организации рабочих мест может быть одинаковым или различным.

Ритмичность производства – одна из основных предпосылок рационального использования всех его элементов. При ритмичной работе обеспечивается полная загрузка оборудования, нормальная его эксплуатация, улучшается использование материально-энергетических ресурсов, рабочего времени.

Обеспечение ритмичной работы является обязательным для всех подразделений производства – основных, обслуживающих и вспомогательных цехов, материально-технического снабжения. Неритмичная работа каждого звена приводит к нарушению нормального хода производства.

Порядок повторения производственного процесса определяется производственными ритмами. Необходимо различать ритм выпуска продукции (в конце процесса), операционные (промежуточные) ритмы, а также ритм запуска (в начале процесса). Ведущим является ритм выпуска продукции. Он может быть длительно устойчивым только при условии, если соблюдаются операционные ритмы на всех рабочих местах. Методы организации ритмичного производства зависят от особенностей специализации предприятия, характера изготовляемой продукции и уровня организации производства. Ритмичность обеспечивается организацией работы во всех подразделениях предприятия, а также своевременной его подготовкой и комплексным обслуживанием.

Современный уровень научно-технического прогресса предполагает соблюдение гибкости организации производства. Традиционные принципы организации производства ориентированы на устойчивый характер производства – стабильную номенклатуру продукции, специальные виды оборудования и т. п. В условиях быстрого обновления номенклатуры продукции меняется технология производства. Между тем быстрая смена оборудования, перестройка его планировки вызвали бы неоправданно высокие затраты, и это явилось бы тормозом технического прогресса; невозможно также часто менять производственную структуру (пространственную организацию звеньев). Это выдвинуло новое требование к организации производства – гибкость. В поэлементном разрезе это означает, прежде всего, быструю переналаживаемость оборудования. Достижения микроэлектроники создали технику, способную к широкому диапазону использования и производящую в случае необходимости автоматическую самоподналадку.

Широкие возможности повышения гибкости организации производства дает использование типовых процессов выполнения отдельных стадий производства. Хорошо известно построение переменно-поточных линий, на которых без их перестройки может изготовляться различная продукция. Так, сейчас на обувной фабрике на одной поточной линии изготовляются различные модели женской обуви при однотипном методе крепления низа; на автосборочных конвейерных линиях без переналадки происходит сборка машин не только разной расцветки, но и модификации. Эффективно создание гибких автоматизированных производств, основанных на применении роботов и микропроцессорной техники. Большие возможности в этом плане обеспечивает стандартизация полуфабрикатов. В таких условиях при переходе на выпуск новой продукции или освоении новых процессов нет необходимости перестраивать все частичные процессы и звенья производства.

Одним из важнейших принципов организации производства является ее комплексность, сквозной характер. Современные процессы изготовления продукции характеризуются сращиванием и переплетением основных, вспомогательных и обслуживающих процессов, при этом вспомогательные и обслуживающие процессы занимают все большее место в общем производственном цикле. Это связано с известным отставанием механизации и автоматизации обслуживания производства по сравнению с оснащенностью основных производственных процессов. В этих условиях становится все более необходимой регламентация технологии и организации выполнения не только основных, но и вспомогательных и обслуживающих процессов производства.

Эффективность пространственного размещения предприятия. На основе производственной структуры разрабатывается генеральный план предприятия, т.е. пространственное расположение всех цехов и служб, а также путей и коммуникаций на территории завода. При этом должна быть обеспечена прямоточность материальных потоков. Цехи должны быть расположены в последовательности выполнения производственного процесса.

Генеральный план предприятия. Генеральный план — одна из важнейших частей проекта промышленного предприятия, содержащая комплексное решение вопросов планировки и благоустройства территории, размещения зданий, сооружений, транспортных коммуникаций, инженерных сетей, организации систем хозяйственного и бытового обслуживания, а также расположения предприятия в промышленном районе (узле).

К генеральному плану предъявляются высокие требования, главные из которых:

1) расположение производственных подразделений строго по ходу технологического процесса — склады сырья, материалов и полуфабрикатов, заготовительные, обрабатывающие, сборочные цехи, склады готовой продукции;

2) размещение вспомогательных участков, хозяйств вблизи цехов основного производства, которые они обслуживают;

3) рациональное устройство железнодорожных путей внутри предприятия. Они должны быть подведенными как к помещениям складов сырья, материалов и полуфабрикатов, так и к складу готовой продукции, где производятся доукомплектование изделий съемным оборудованием, запасными частями, консервация, упаковка, укупорка, погрузка, отправка продукции потребителю;

4) наибольшая прямоточность и кратчайшие пути транспортировки сырья, материалов, полуфабрикатов и готовой продукции;

5) исключение встречных и возвратных потоков как внутри, так и вне помещений;

6) наиболее целесообразные варианты расположения внешних коммуникаций предприятия и присоединения их к инженерным сетям, шоссейным дорогам, железнодорожным путям и т.п.

7) размещение в блоках цехов лабораторий (измерительной, химической, рентгено-контроля, ультразвука и др.), обслуживающих их, а также цехов термической обработки и защитных покрытий деталей, готовых изделий. •

На крупных предприятиях цехи целесообразно объединять в корпуса. При проектировании предприятий необходимо заботиться о компактности застройки. В зависимости от характера продукции, ее конструктивных особенностей по возможности строить корпуса в многоэтажном исполнении. Выбирать рациональные расстояния между цехами, блоками цехов и корпусами, соблюдая санитарно-технические условия, требования техники безопасности и пожарной безопасности.

Генеральный план должен также предусматривать возможность дальнейшего развития предприятия и обеспечивать такую производственную структуру, при которой могут быть достигнуты наивысшие результаты производства при наименьших затратах; создавать условия для максимального удовлетворения интересов всех работников предприятия.

Размещение основных, вспомогательных, побочных, подсобных цехов и участков, обслуживающих хозяйств, органов управления, транспортных магистралей на территории предприятия оказывает огромное влияние на организацию производства, его экономику; определяет направление грузопотоков, протяженность трасс рельсовых и безрельсовых путей, а также эффективность использования производственных площадей.

Компактность застройки, ее рациональная плотность и этажность позволяют экономить капитальные вложения, снижать объемы строительных работ и внутризаводских перевозок, уменьшать протяженность коммуникаций, сокращать длительность производственного цикла, в более широких масштабах внедрять комплексную механизацию и автоматизацию производственных и вспомогательных процессов, уменьшать время пребывания готовой продукции на складе, повышать производительность труда, улучшать качество продукции, снижать ее себестоимость.

Задача сотрудников проектных институтов, инженерно-технических работников и производственников промышленных предприятий — постоянное улучшение производственной структуры, размещения цехов и производственных участков. Особо серьезное внимание этому вопросу необходимо уделять в период реконструкции, технического перевооружения, расширения предприятия и нового строительства. Совершенствование генерального плана завода — проявление заботы о повышении эффективности производства, улучшении качества выпускаемой продукции и условий труда.1

Анализ информации о динамике внутреннего обеспечения производства предприятия и востребованности его продукции рынком является условием качественной оценки его устойчивости. Одновременно уделение внимания обслуживанию производства на предприятии может раскрыть факторы способности или неспособности предприятия и устойчивому развитию в будущем. При этом механизмом такого анализа может выступать фиксация отношения свойств обслуживания и целей обеспечения общей характеристики обслуживания производства на предприятии.

Характер взаимосвязи между подразделениями. Современные предприятия представляют собой совокупность различных по своему виду деятельности подразделений, связанных между собой единым процессом изготовления продукции или оказания услуг.

На многих предприятиях осуществляются все стадии жизненного цикла изделия: допроизводственная, производственная и послепроизводственная. В частности, допроизводственная стадия включает опытно-конструкторскую разработку нового изделия, маркетинговые исследования рынка, производственная — его изготовление, а послепроизводственная — реализацию изделия.

Все это расширяет состав подразделений предприятия, усложняет связи между ними и предъявляет высокие требования к организационно-экономическому обоснованию производственной структуры, то есть к рациональной организации функционирования и размещения каждого производственного подразделения, к налаживанию тесных производственных связей между цехами и участками.

Производственная структура предприятия— это пространственная форма организации производственного процесса, которая включает состав и размеры производственных подразделений предприятия, формы их взаимосвязей между собой, соотношение подразделений по мощности (пропускной способности оборудования), численности работников, а также размещение подразделений на территории предприятия.

Производственная структура предприятия отражает характер разделения труда между отдельными подразделениями, а также их кооперированные связи в едином производственном процессе по созданию продукции. Она оказывает существенное влияние на эффективность и конкурентоспособность предприятия. Состав, размеры производственных подразделений, степень их пропорциональности, рациональность размещения на территории предприятия, устойчивость производственных связей влияют на ритмичность производства и равномерность выпуска продукции, определяют издержки производства и, следовательно, уровень чистого дохода предприятия.

Поэтому эффективная производственная структура предприятия должна отвечать следующим требованиям:

- простота производственной структуры (достаточный и ограниченный состав производственных подразделений);

- отсутствие дублирующих производственных звеньев;

- обеспечение прямоточности производственного процесса на основе рационального размещения подразделений на заводской территории;

- пропорциональность мощности цехов, участков, пропускной способности оборудования;

- стабильные формы специализации и кооперирования цехов и участков;

- адаптивность, гибкость производственной структуры, то есть ее способность к оперативной перестройке всей организации производственных процессов в соответствии с изменяющейся конъюнктурой рынка.

Различают два типа производственных структур:

1. Комплексная производственная структура (многостадийная).При ней на предприятии существуют все стадии производственного процесса: заготовительная, обрабатывающая и выпускающая.

2. Специализированная (1–2-стадийная) производственная структура, при которой отсутствуют одна или две стадии. Производственный процесс по недостающим стадиям обеспечивается в форме кооперированных поставок с других предприятий.

Элементы производственной структуры

Первичным элементом производственной структуры является рабочее место— это часть производственной площади цеха, оснащенная основным оборудованием и вспомогательными устройствами, предметами труда, обслуживаемая одним или несколькими рабочими. На рабочем месте выполняется часть производственного процесса, за ним может быть закреплено несколько деталеопераций.

Совокупность рабочих мест, на которых выполняются технологически однородные операции или различные операции по изготовлению одного-двух видов продукции, составляет производственный участок.

Участки создаются по двум принципам:

1. Технологический

Участок состоит из однотипного оборудования (группа токарных станков, группа фрезерных, сверлильных станков); рабочие на участке выполняют определенный вид операции. Закрепление за рабочими местами изготовления определенных видов продукции отсутствует. Такой тип участков характерен для мелкосерийного и единичного типов организации производства.

2. Предметно-замкнутый

На таком участке используется разнотипное оборудование, которое располагается по ходу технологического процесса. Рабочие места специализируются на изготовлении определенного вида продукции (деталей). На участке заняты рабочие разных специальностей. Разновидностью такого типа участков являются поточные линии. Этот тип участков характерен для крупносерийного и массового производств, его работа отличается большей эффективностью по сравнению с участком, созданным по технологическому принципу.

Несколько производственных участков объединяются в цеха. Цех — административно-обособленная часть предприятия, специализирующаяся либо на изготовлении продукции или части ее, либо на выполнении определенной стадии производственного процесса. Возглавляется начальником цеха.

По назначению цехи подразделяются на:

- основные — производство основной профильной продукции или законченной части производственного процесса. По стадиям производственного процесса основные цехи подразделяются на заготовительные, обрабатывающие и выпускающие;

- обеспечивающие — производство вспомогательной по назначению продукции для основных цехов (инструментальный, ремонтный цехи, энергетическое хозяйство, строительный цех);

- обслуживающие— оказание производственных услуг как основным, так и обеспечивающим цехам (транспортное хозяйство, энергетическое хозяйство, строительный цех);

- опытно-экспериментальные— изготовление и испытание макетов и опытных образцов проектируемых новых видов продукции;

- подсобные и побочные. К подсобным относятся цехи, осуществляющие добычу и обработку вспомогательных материалов, например, карьер по добыче формовочной земли, торфоразработки, огнеупорный цех, снабжающий основные цехи огнеупорными изделиями (на металлургическом заводе). К подсобным относятся также цехи по производству тары для упаковки продукции. Побочные цехи — это те, в которых изготавливается продукция из отходов производства, например, цех товаров народного потребления. В последние годы удельный вес этих цехов в производственной структуре значительно вырос;

- вспомогательные— уборка заводской территории, выращивание сельхозпродукции.

В зависимости от вида специализации выделяют следующие типы производственной структуры основных цехов:

- технологическая;

- предметная (или подетально-узловая, если предприятие специализируется на выпуске деталей или узлов к изделиям);

- смешанная (предметно-технологическая).

В цехах с технологической специализацией выполняется определенная часть производственного процесса. Продукция, выпускаемая цехом, часто меняется и не закреплена за рабочими местами. Этот вид промышленной структуры наименее эффективен по сравнению с предметным и подетально-узловым.

К основным недостаткам технологической структуры следует отнести:

- высокую трудоемкость продукции и низкую эффективность используемых ресурсов, а следовательно, высокие издержки производства;

- большие потери времени на частую переналадку оборудования, транспортные работы по перемещению предметов труда от одного участка к другому, большие потери времени на межсменное и межоперационное пролеживание деталей и полуфабрикатов. Это влечет за собой высокую длительность производственного цикла изделия, низкую оборачиваемость оборотных средств и, следовательно, относительно низкую рентабельность производства.

Предметная или подетально-узловая структура основных цехов характерна для массового выпуска продукции устойчивой номенклатуры, при таком типе производственной структуры каждый цех специализируется на выпуске одного или нескольких конструктивно подобных изделий. В цехах участки создаются по предметно-замкнутому принципу.

Преимущества предметной структуры по сравнению с технологической:

она способствует внедрению прогрессивного высокопроизводительного специализированного оборудования (автоматизированных поточных линий, гибких производственных систем);

упрощается планирование, а также межцеховая и внутрицеховая кооперация;

сокращаются производственные циклы изготовления деталей и узлов;

повышается ответственность работников цехов и участков за качество продукции и выполнение плана по номенклатуре;

повышается производительность труда, улучшаются другие экономические показатели цехов и предприятия в целом.

Наиболее распространенной является смешанная структура (предметно-технологическая). При ней заготовительные цехи имеют технологическую структуру, обрабатывающие — подетально-узловую, а выпускающие — предметную.

В условиях меняющейся конъюнктуры рынка предметная структура становится более уязвимой. Выходом из этого положения может стать процесс диверсификации производства (расширение производства разнообразных видов продукции и осуществление новых видов деятельности). Этому служит широкое использование стандартизации и унификации конструкции выпускаемой продукции и на этой основе повышение гибкости производственной структуры.

Производственная единица как элемент производственной структуры— это комплекс специализированных цехов, имеющих самостоятельную структуру управления (но не обладающих правом юридического лица). Производственная единица создается на очень крупных предприятиях, холдинговых компаниях, концернах; может функционировать на правах филиала (дочернего АО) с сохранением юридической самостоятельности.

Факторы, влияющие на характер и особенности структуры предприятий Производственные структуры предприятий отличаются большим разнообразием. Однако можно выделить следующий комплекс факторов, влияющих на характер и особенности той или иной структуры.

1. Отраслевая принадлежность предприятия. Определяется как характером производственного процесса, так и конструктивными особенностями, назначением выпускаемой продукции. Этот фактор в первую очередь оказывает влияние на состав основных цехов предприятия, которые будут существенно отличаться в разных отраслях. Так, одностадийная производственная структура характерна для добывающих отраслей, многостадийная — для обрабатывающих отраслей промышленности.

Например, в металлургической промышленности к основным производственным цехам относятся: доменное, мартеновское или конвертерное производства, прокатный цех. В машиностроении — литейный, кузнечный, механообрабатывающий, сборочный цехи. Для текстильной отрасли: прядильный, ткацкий, красильно-отделочный цехи.

Вспомогательные же цехи будут (с учетом некоторых особенностей) идентичными во всех отраслях, поэтому отраслевая принадлежность предприятия на их составе и особенностях организации почти не сказывается.

2. Характер производственного процесса (аналитический, синтетический, прямой). Оказывает влияние на уровень развития и многообразие представленных на предприятии основных стадий производственного процесса: заготовительной, обрабатывающей, выпускающей.

При аналитическом производственном процессе, когда из одного вида сырья производится несколько видов готовой продукции, на предприятиях может иметься один–два заготовительных цеха и несколько выпускающих цехов. В этом случае актуальной становится проблема организации сбыта разнообразной по своему характеру продукции. Такая структура характерна для предприятий химической, металлургической, легкой, пищевой отраслей промышленности.

Использование на предприятии синтетического производственного процесса наоборот предполагает создание нескольких заготовительных цехов и ограниченного состава выпускающих цехов. Такой тип производственной структуры характерен для машиностроительных предприятий, мебельных комбинатов. Например, на автомобильном заводе имеются литейные, кузнечно-прессовые цехи и поточные конвейерные линии по сборке автомобилей нескольких моделей. Для производственной структуры этих предприятий весьма актуальной становится проблема организации материально-технического обеспечения и завоза большой номенклатуры материальных ресурсов, покупных полуфабрикатов.

Прямой производственный процесс используется на предприятиях добывающих отраслей: шахтах, рудниках, карьерах. В их производственной структуре могут быть один–два заготовительных цеха (добыча сырья, его обогащение) и один выпускающий — небольшая переработка сырья и отправка потребителям.

3. Конструкторско-технологические особенности продукции. Требования к качеству продукции оказывают существенное влияние на характер производственной структуры предприятия. Так, например, при производстве наукоемкой высокоточной техники (радиоэлектроника, электротехника, станкостроение, авиапромышленность) в производственной структуре значительный удельный вес по численности занятых в них работников занимают подразделения, обслуживающие предпроизводственную стадию: научно-технические центры, лаборатории, опытно-экспериментальные цехи, испытательные станции, подразделения по шефмонтажу, наладке и сервисному обслуживанию своей продукции у потребителей. Связи на этих предприятиях достаточно сложны. К их производственной структуре предъявляются высокие требования гибкости, адаптивности. Это связано в первую очередь с высокими темпами обновляемости продукции и постоянным освоением новых ее видов.

4. Характер специализации. Этот фактор влияет на такие разновидности производственной структуры основных цехов, как предметная, подетально-узловая, технологическая. Выбор той или иной формы производственной структуры определяется масштабами производства однотипной, конструктивно-подобной продукции устойчивой номенклатуры.