- •1. Методы определения жесткости тс

- •3. Статический метод определения жесткости.

- •2. Динамический (произв.) метод определения жесткости

- •6. Производственный процесс

- •8. Технологический процесс

- •7. Элементы производственного процесса

- •9. Типы производственного процесса

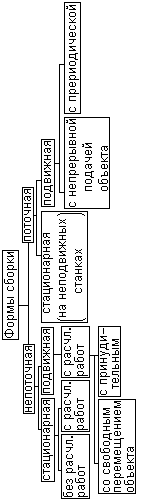

- •10. Форма организации технологического процесса изготовления изделия.

- •Виды технологических документов (процессов).

- •11. Концентрация и дифференциация операций.

- •12. Классификация поверхности детали.

- •13. Способы базирования валов:

- •Типовой маршрут обработки.

- •Способы резки прутков.

- •Способы правки прутков.

- •Ценрование валов.

- •Работы, выполняемые заготовительным цехом.

- •14. Способы точения ступенчатых валов.

- •15. Многорезцовое точение.

- •Точение на гидрокопировальных станках.

- •16. Способы шлифования ступеней.

- •17. Способы нарезания резьбовых поверхностей.

- •Нарезание многозаходной резьбы.

- •19. Обработка шпоночных канавок.

- •20. Обработка шлицов.

- •21. Технология изготовления корпусов.

- •Обоснование выбора комплекта черновых и чистовых баз.

- •Обработка плоских поверхностей.

- •23. Способы обработки основных и главных отверстий.

- •22. Способы обеспечения точности координат основных отверстий

- •26. Обработка крепёжных и др. Отверстий.

- •25. Обработка т – образных пазов.

- •27. Способы обработки направляющих поверхностей.

- •28. Отделочная обработка направляющих.

- •30. Основы технологии сборки.

- •30. Виды сборочных работ:

- •31. Организационные формы процесса сборки.

- •32. Построение схемы сборки.

- •33. Методы достижения заданной точности сборки.

- •Метод полной взаимозаменяемости

28. Отделочная обработка направляющих.

1 тонкое строгание, производится на станках повышенной точности (жёсткости); широкими резцами из твёрдого сплава. Строгание обеспечивает Ra 2,5…1,25, прямолинейность 0,02/1000 м.

2 тонкое фрезерование. Применяется для фрезерованных столов. Торцевое биение фрез недолжно превышать 0,05 мм; Ra=1,25; плоскостность 0,01…0,015 мм.

3 шабрение; прямолинейность 0,002/1000 мм.

4 шлифование направляющими. Производится на продольно шлифовальном станке двух видов: с подвижным столом и с подвижным шпиндельным барабаном. Применяются при этом круги следующей формы:

![]()

![]()

![]()

![]()

Шлифование обеспечивает Ra=0,63, прямолинейность 0,01/1000 мм.

5 фрезерование направляющих фрезами из сверх твердого материала – так обрабатываются плоские поверхности.

??? Способы сокращения основного и вспомогательного времени на фрезерной операции.

Lpx=Lбп+Lвр+Lз+Lп

Производительность труда можно повысить:

1 за счёт сокращения основного времени – повышение режимов резания, применение высокостойких режущих материалов, применение конструкций режущих инструментов более современных (инструмент с механическим креплением).

2 за счёт уменьшения длинны рабочего хода и числа рабочих ходов (разделение припуска между зубьями инструмента).

1) маятниковая подача. Время установки и снятия детали перекрывается основным временем.

![]()

2) поворотный стол (вертикально-сверлильный станок с многошпиндельной головкой). Применяется в крупносерийном производстве, сокращает время на установку и снятие детали, а также сокращает основное время.

3) много детальная обработка на продольно-фрезерных или продольно-строгальных станках.

одно или двухрядная установка деталей.

![]()

обработка деталей с перехваткой.

![]()

обработка на фрезерно-карусельных станках.

30. Основы технологии сборки.

30. Виды сборочных работ:

1 подготовительная работа – промывка деталей поступающих из механического цеха, сортировка по мере надобности и разконсервация изделий получаемых со стороны.

2 пригоночные работы, достижение заданной чертежом точности и правильности сборки слесарными методами.

3 собственные сборочные работы.

4 регулировочная – обеспечивает требования чертежа с помощью регулировки определённых узлов, механизмов.

5 контрольные работы – контроль точности размеров и качества механизма.

6 заправочные – заправка исходным сырьём машины для проверки её работоспособности.

7 демонтажные работы – производятся с целью облегчения поставки изделия заказчику.

31. Организационные формы процесса сборки.

Не поточная сборка – это последовательность сборки деталей в сборочные единицы, сборочные единицы в изделии без чётких временных рамок.

Поточная сборка – при которой работа идёт непрерывно и собранные готовые изделия выходят периодически через определённый промежуток времени (такт)

t=(60*F)/N.

F – годовой фонд времени; N- программа.

Для неё характерно:

1 закрепление за каждым рабочим местом конкретной сборочной операции.

2 передача объекта на следующую операцию немедленно.

3 ритмичность, синхронизация работ на всех рабочих местах.

4 возможность широкого внедрения средств автоматизации.

Стационарная сборка производится на одном рабочем месте: без расчленения (одним рабочим), с расчленением (по квалификации рабочими). Подвижная сборка осуществляется со свободным перемещением объекта.

Недостатки: длительность процесса и высокая квалификация рабочего.

Достоинство: высокое качество сборки.

Поточная сборка стационарная на неподвижном станке – на нескольких стендах выставляется машины, и бригады через такт переходят по стендам. Поточная сборка с подвижными стендами бывает с прерывной подачей и непрерывной подачей.