- •Список исполнителей

- •Реферат

- •Содержание

- •1. Подходы к классификации технологических добавок

- •2. Обзор повысителей клейкости, применяемых в резиновой промышленности

- •2.1. Основные термины и определения

- •2.2. Характеристики повысителей клейкости

- •2.3. Канифоль

- •2.4. Производные канифоли

- •2.5. Углеводородные смолы на базе нефтяного сырья

- •2.6. Синтетические углеводородные смолы

- •2.7. Политерпеновые смолы

- •2.8. Инден-кумароновые и стирол-инденовые смолы

- •3. Обзор антистатиков, применяемых в резиновой промышленности

- •3.1. Основные термины и определения

- •3.2. Показатели, характеризующие эффективность действия антистатиков

- •3.3. Возникновение электрических зарядов при получении и переработке полимеров и изделий из них

- •3.4. Контактная электризация полимеров

- •3.5. Группы антистатиков

- •3.6. Характеристика электропроводящих материалов

- •3.7. Характеристика пленкообразующих полимеров

- •3.8. Характеристика поверхностно-активных веществ

- •4. Обзор скользящих добавок (лубрикантов, смазок), применяемых в полимерной промышленности

- •4.1. Основные термины, определения

- •4.2. Воска (waxes)

- •4.3. Силиконсодержащие скользящие добавки

- •4.4. Жирные кислоты (fatty acids).

- •4.5. Производные жирных кислот:

- •5. Обзор пептизаторов, применяемых в полимерной промышленности

- •5.1. Основные термины и определения

- •5.2. Пептизаторы

- •5.3. Отдельные представители пептизаторов

- •6. Диспергаторы

- •6.1. Основные термины и определения

- •6.2. Поверхностные явления

- •6.3. Поверхностно-активные вещества и их стабилизирующее действие

- •6.4. Адсорбция пав на поверхности технического углерода

- •6.5. Влияние пав на свойства резиновых смесей и вулканизатов

- •6.6. Описание известных диспергаторов

- •Гомогенизаторы

- •Использование гомогенизаторов в резиновых смесях для гермослоя

- •Использование гомогенизаторов в протекторных резиновых смесях

- •Прочие возможности использования гомогенизаторов

- •Используемые источники

Использование гомогенизаторов в протекторных резиновых смесях

Известно, что в качестве пластификаторов в настоящее время чаще всего используются масла на основе ароматических углеводородов. Данные вещества, как правило, хорошо совмещаются с неполярными каучуками, умеренно снижают вязкость резиновых смесей, увеличивают их клейкость, незначительно изменяют прочностные свойства вулканизатов даже при большом содержании. Однако они уменьшают эластические свойства резин, повышают теплообразование при многократных деформациях [].

К тому же данные масла являются потенциально канцерогенными. Потенциальную канцерогенность связывают с относительно высоким содержанием в них полициклических ароматических углеводородов (ПАУ). Полагают, что эти соединения ответственны за биологическую активность масел и возникновение раковых опухолей [].

Дальнейшее изучение подтвердило наличие экологических проблем, связанных с применением технологических масел при изготовлении шин. Так, например, в исследовании, опубликованном в Швеции, было установлено, что общий износ протекторных резин в процессе эксплуатации шин в стране составлял 10 тыс. тонн в год. Исходя из этого количества, примерно 14 тонн в год составляли полициклические ароматические углеводороды (ПАУ), что представляет опасность для здоровья людей и окружающей среды [].

По этой причине производителям шин приходится сокращать использование пластификаторов на основе ароматических масел, заменяя их маслами, содержащими парафиновые и нафтеновые углеводороды.

Масла с преобладанием парафиновых углеводородов имеют ограниченный предел совместимости с каучуками общего назначения, при введении в больших количествах понижают прочностные свойства резин. Они способствуют снижению вязкости и уменьшению клейкости резиновых смесей. Введение этих масел способствует улучшению эластических свойств резин и снижению теплообразования при динамических нагрузках [].

Нафтеновые пластификаторы также не содержат токсичных составляющих. Но замена традиционных масел на нафтеновые осложняется тем, что подобрать правильный пластификатор, введение которого не оказывало негативного влияния на комплекс свойств протекторных резин, является не простой задачей [].

Для улучшения совместимости нафтеновых масел с каучуками общего назначения, использующимися для изготовления протекторных резин, также может быть использован упомянутый выше гомогенизатор Promix 400, выпускаемый фирмой «Flow Polymers» [].

Производителем были проведены испытания резин содержащих ароматические масла, нафтеновые масла, а также комбинации нафтеновых масел с технологической добавкой Promix 400, составы которых представлены в таблице 7.

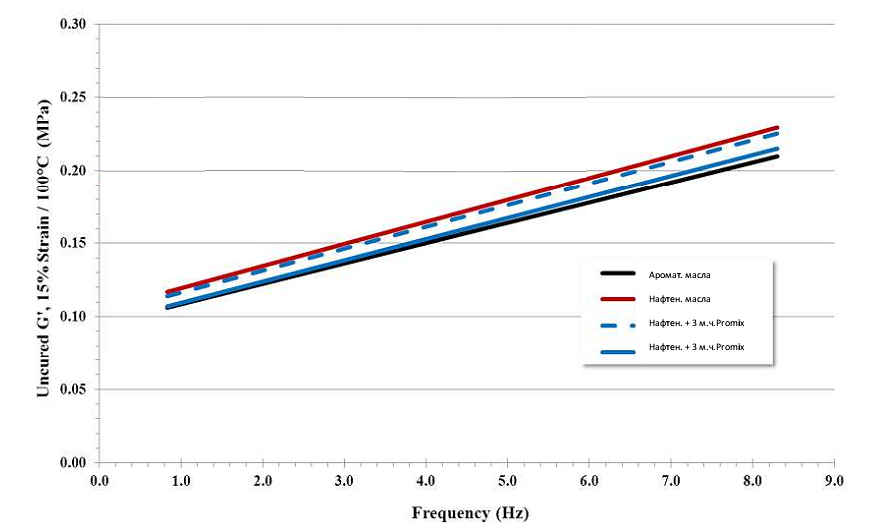

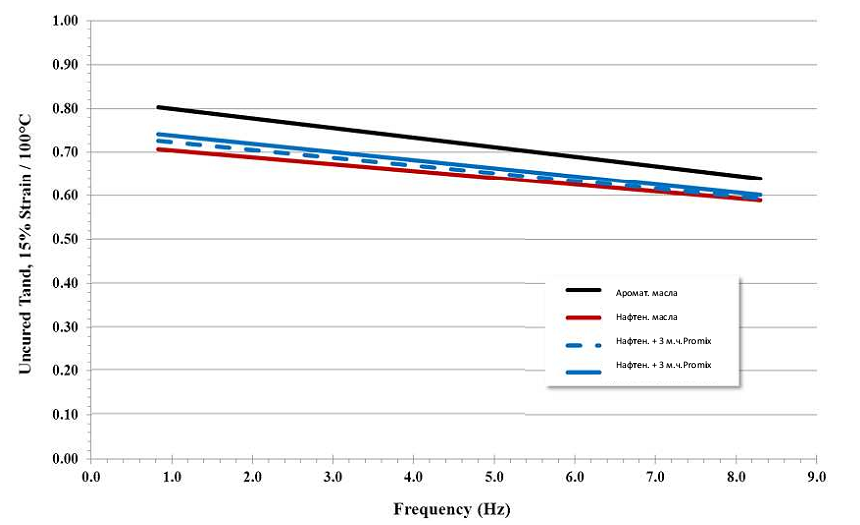

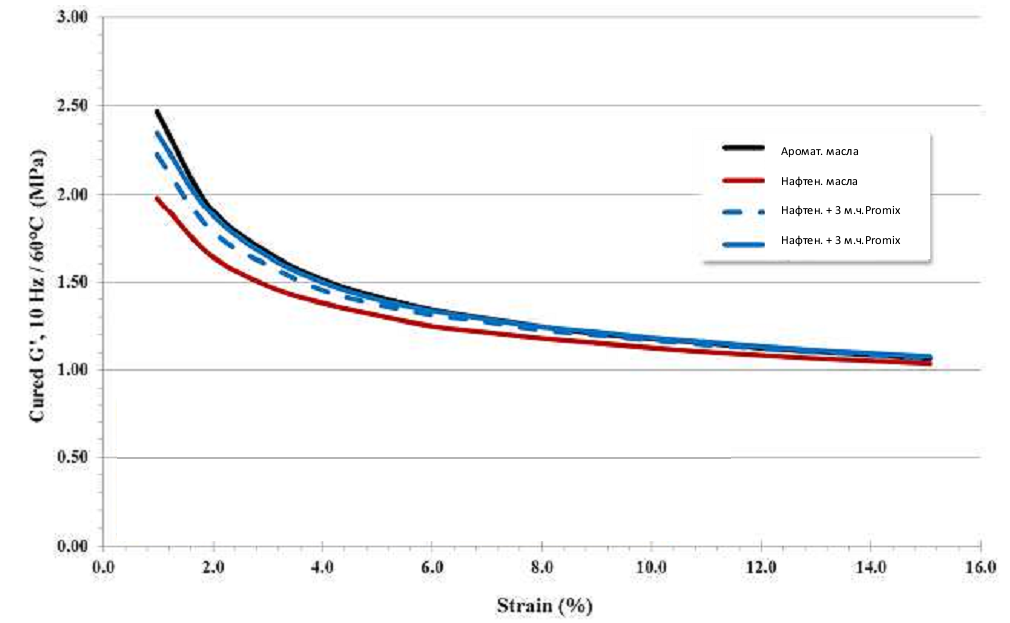

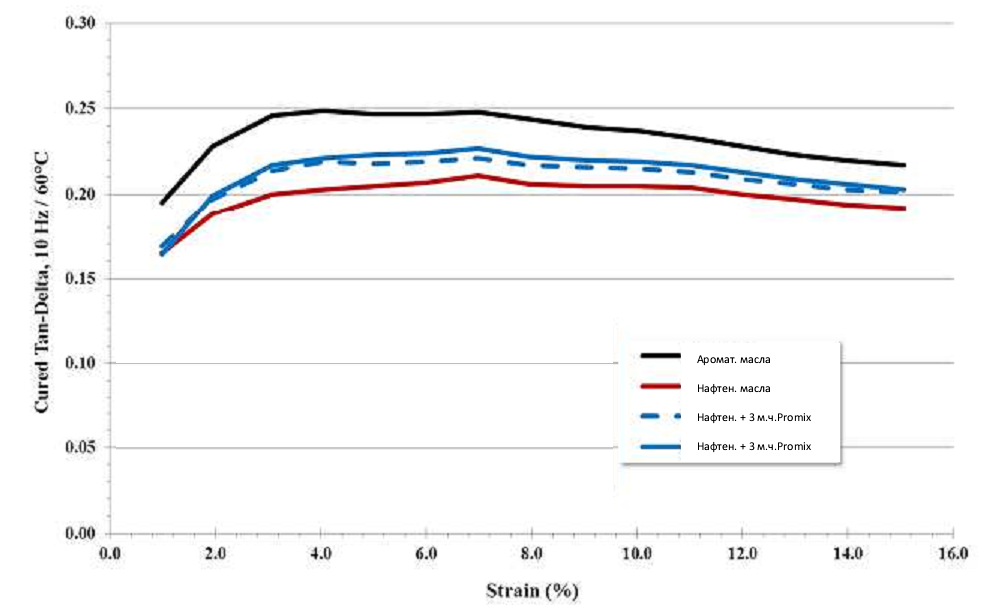

Результаты испытаний данных резин представлены ниже (Рисунок 30, Рисунок 33 и Таблица 25) [].

Таблица 24. Составы резиновых смесей для изготовления протектора

|

Наименование |

Аромат. масла |

Нафтен. масла |

Нафтен. + Promix 400 |

Нафтен. + Promix 400 |

|

Бутадиеновый каучук (Budene 1207) |

30,0 |

30,0 |

30,0 |

30,0 |

|

Бутадиен-стирольный каучук (SBR 1502) |

70,0 |

70,0 |

70,0 |

70,0 |

|

Тех. углерод N220 |

70,0 |

70,0 |

70,0 |

70,0 |

|

Оксид цинка |

1,75 |

1,75 |

1,75 |

1,75 |

|

Стеариновая кислота |

2,0 |

2,0 |

2,0 |

2,0 |

|

Парафиновый воск |

0,5 |

0,5 |

0,5 |

0,5 |

|

Микрокристаллический воск |

1,0 |

1,0 |

1,0 |

1,0 |

|

Стабилизатор 6 PPD |

2,0 |

2,0 |

2,0 |

2,0 |

|

Ароматическое масло |

40 |

- |

- |

- |

|

Нафтеновое масло |

- |

40 |

38 |

36 |

|

Promix 400 |

- |

- |

3 |

6 |

|

Сера |

1,5 |

1,5 |

1,5 |

1,5 |

|

Сульфенамид Ц (CBS) |

1,5 |

1,5 |

1,5 |

1,5 |

По приведенным данным авторы [] делают следующие выводы:

-

более низкий показатель G’ для невулканизованных резиновых смесей, содержащих Promix 400 с нафтеновым маслом, показывает, что данные смеси легче перерабатываются экструзией, чем смеси, содержащие ароматические масла. Благодаря этому можно увеличить скорость шприцевания, тем самым повысить производительность;

-

более высокий показатель tan δ для невулканизованных резиновых смесей, содержащих Promix 400 с нафтеновым маслом, показывает, что данные смеси будут иметь меньшую усадку при экструзии, чем смеси, содержащие ароматические масла.

Рисунок 30. Свойства резиновых смесей (RPA 2000, показатель G’)

Рисунок 31. Свойства резиновых смесей (RPA 2000, tan δ)

Таблица 25. Относительное изменение характеристик резин, %

|

Показатель |

Вид резиновой смеси |

|||

|

Аромат. масла |

Нафтен. масла |

Нафтен. + 3 м.ч. Promix |

Нафтен. + 6 м.ч. Promix |

|

|

MDR 2000, 150 оС |

||||

|

ML |

100 |

92 |

98 |

90 |

|

MH |

100 |

98 |

99 |

98 |

|

t25 |

100 |

108 |

116 |

128 |

|

t90 |

100 |

122 |

128 |

132 |

|

Физико-механические показатели вулканизатов |

||||

|

Модуль при удлинении 100% |

100 |

102 |

112 |

113 |

|

Модуль при удлинении 300% |

100 |

112 |

110 |

104 |

|

Прочность при растяжении |

100 |

84 |

90 |

96 |

|

Удлинение при разрыве |

100 |

84 |

90 |

100 |

Рисунок 32. Свойства вулканизатов (RPA 2000, показатель G’)

Рисунок 33. Свойства вулканизатов (RPA 2000, tan δ)

Таким образом, из приведенных данных видно, что использование Promix 400 позволяет улучшить технологические свойства смесей и прочностные показатели вулканизатов. Введение Promix 400 приводит к снижению сопротивления качению шин, при этом сохраняются такие характеристики шин как управляемость и сцепные свойства. Основным достоинством Promix 400 является то, что данная технологическая добавка позволяет гибко оптимизировать «ароматичность» каждой резиновой смеси.

Компания Schill+Seilacher GmbH [, ] также рекомендует использование продуктов марки «Struktol» для изготовления протекторных резиновых смесей. Рассмотрим пример использования гомогенизирующего агента Struktol 40 MS в протекторных резинах для строительно-дорожных шин [, ].

Тяжелые условия эксплуатации требуют применения протекторных резин с высоким сопротивлением раздиру на основе НК, высокодисперсных марок технического углерода (SAF и ISAF) и кремнекислотных наполнителей с низким содержанием мягчителей.

Производителем проведено сравнительное испытание диспергирующей добавки (Struktol А60) и гомогенизирующего агента (Struktol 40MSF) на перерабатываемость резиновых смесей и физико-механические показатели протекторных резин на основе НК/технический углерод/SiO2. Рецептуры резин и режимы смешения приведены ниже (Таблица 26), показатели перерабатываемости резиновых смесей и свойства резин – Таблица 27 [].

Таблица 26. Составы резиновых смесей для изготовления протектора

|

Ингредиенты |

Дозировка, масс. ч. |

|||||

|

Контрольная |

Смесь 1 |

Смесь 2 |

Смесь 3 |

Смесь 4 |

Смесь 5 |

|

|

Каучук SMR 20 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

100,0 |

|

Тех. углерод N110 |

50,0 |

50,0 |

50,0 |

- |

- |

- |

|

Тех. углерод N220 |

- |

- |

- |

- |

50,0 |

50,0 |

|

Кремнекислотный наполнитель |

10,0 |

10,0 |

10,0 |

10,0 |

10,0 |

10,0 |

|

Оксид цинка |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

5,0 |

|

Стеариновая кислота |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

|

Антиоксидант |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

|

Антиозонант |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

|

Ароматическое масло |

5,0 |

- |

- |

- |

- |

2,5 |

|

Struktol 40 MS |

- |

4,0 |

2,0 |

3,0 |

3,0 |

3,0 |

|

Struktol А 60 |

- |

- |

2,0 |

2,0 |

2,0 |

2,0 |

|

MBTS |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

1,2 |

|

TMTD |

0,4 |

0,4 |

0,4 |

0,4 |

0,4 |

0,4 |

|

Сера |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

1,6 |

Таблица 27. Свойства смесей и вулканизатов

|

Показатели |

Контрольная |

Смесь 1 |

Смесь 2 |

Смесь 3 |

Смесь 4 |

Смесь 5 |

|||

|

Удельная плотность, г/см2 |

1,3 |

1,14 |

1,14 |

1,14 |

1.15 |

1.15 |

|||

|

Твердость по Шор А |

63 |

65 |

68 |

66 |

68 |

70 |

|||

|

Модуль 300 %, МПа |

11,9 |

13,1 |

13,7 |

12,9 |

15,4 |

18,4 |

|||

|

Прочность при разрыве, МПа |

25,3 |

21,8 |

22,4 |

21,6 |

21,1 |

20,2 |

|||

|

Вязкость (1+4) 100°С |

68 |

77 |

79 |

80 |

76 |

78 |

|||

|

Сопротивление раздиру. Н/мм |

12,7 |

22,7 |

24.5 |

33.1 |

38,5 |

32,7 |

|||

Из приведенных данных (Таблица 27) видно, что применение технологически активных добавок и их комбинаций в протекторных резинах на основе НК открывает возможности улучшения не только перерабатываемости резиновых смесей, но и совокупности физико-механических свойств резин. При этом применение технологически активных добавок позволяет также решить ряд технологических проблем, возникающих при вулканизации покрышек, например на стадиях формования и извлечения покрышек из пресс-форм.