- •59. Характеристика принципов организации производства

- •62. Характеристика энергетического хозяйства на предприятии

- •60. Характеристика транспортного хозяйства на предприятии

- •61. Характеристика складского хозяйства на предприятии

- •63. Характеристика ремонтного хозяйства на предприятии.

- •53. Характеристика организационно-правовых форм предприятий, их преимущества и недостатки

- •54.Технико-экономическая характеристика типов производства

- •65. Базовые стратегии развития предприятия.

- •74. Государственное регулирование и поддержка сферы материального производства

- •77. Государственное регулирование рынка труда

- •66.Функциональные стратегии на предприятии, их характеристика и содержание

- •70. Основы планирования производственной программы предприятия.

- •67. Способы размещения государственного заказа.

- •Функции бюджетирования и форматы основных бюджетов предприятия.

- •71.Основы финансового планирования на предприятии.

- •69. Объекты и предметы планирования на предприятии.

- •75. Цель и направления государственной социальной политики

- •68. Аутсорсинг: сущность и виды

- •55. Длительность производственного цикла: понятие, факторы и пути сокращения

- •56. Формы специализации участков: преимущества, недостатки.

61. Характеристика складского хозяйства на предприятии

Основные задачи складского хозяйства на предприятии:

-

Своевременное обеспечение производства сырьем, материалами, инструментом, комплектующими изделиями и оборудованием

-

Обеспечение сохранности ТМЦ

-

Снижение затрат, связанных с осуществлением складских операций

-

Обеспечение учета ТМЦ

-

Подготовка сырья, материалов к использованию в производстве

-

Отгрузка готовой продукции потребителям

Виды складов:

-

по видам храним ТМЦ

-

склады комплектующих

-

склады сырья

-

склады полуфабрикатов

-

склады инструмента

-

склады готовой продукции

-

склады оборудования

по степени централизации

-

централизованные (такие склады расположены в отдельно стоящем здании, они обсуживают все подразделения предприятия, управление складскими процессами происходит централизованно)

-

децентрализованные (склады прицеховые, служат для хранения ТМЦ цехов, располагаются на территории цеха или пристройки к нему)

-

по роду хранимых ТМЦ

-

универсальные

-

специализированные

-

по техническому устройству

-

открытые (специально оборудованные складские площадки)

-

полузакрытые (с навесом)

-

закрытые (отапливаемые, неотапливаемые)

Организация складских операций включает следующие элементы:

-

Приемка ТМЦ – осуществляется по количественным и качественным параметрам. Приемку проводит материально-ответственное лицо, работник склада. Сопроводительными документами является накладные, счет - фактуры. На принятые ТМЦ составляют акт приемки и заводят карточку складского учета.

-

Хранение ТМЦ – За каждой группой ТМЦ на складе закрепляется отдельное место с учетом удобства приемки, отпуска ТМЦ, обеспечение сохранности, противопожарной безопасности и max использования площади склада.

-

Учет ТМЦ – отражает их движение, величину max, min и страхового запаса.

-

Контроль работы склада – проверяется бухгалтерией на основе приходно-расходных карточек и возможных потерь при хранении.

-

Отпуск ТМЦ – проводится по лимитно - заборным картам. Для этого каждому участку, цеху устанавливается месячный лимит выдачи материалов определенных видов в соответствии с производственной программой. Отпуск может быть организован в двух формах:

-

Пассивная форма. Когда основные рабочие самостоятельно получают и транспортируют материалы к своим рабочим местам.

-

Активная форма. На складе заранее подготавливают материалы и доставляют их на рабочие места к моменту обработки.

Общая площадь складов состоит из следующих элементов:

-

Полезная площадь (площадь, занимаемая хранимыми ТМЦ)

-

Оперативная площадь (площадь проходов, проездов, погрузо-разгрузочных площадок)

-

Конструктивна площадь (площадь складских конструкций)

-

Служебная площадь (площадь, занимаемая служебными помещениями)

КиспS=![]() ; Sполн=

; Sполн=

![]()

S полезная рассчитывается исходя из способов хранения ТМЦ:

-

При напольном хранении S полезная рассчитывается

Sпол.=

![]()

Zmax – это максимальный запас ТМЦ, тон.

qдопуст – допустимая нагрузка на 1 м2 пола

Zmax = qдн*Тц+Zmin

qдн – суточный объем отпуска ТМЦ со склада

Тц – период времени между двумя поставщиками материалов

Zmin – это минимальный (страховой) запас ТМЦ, необходимый на случай отклонений в периодичности поставки материалов

-

При стеллажном хранении

Sпол = nстел* Sст

Sст – площадь, занимаемая одним стеллажом

nстел – количество необходимых стеллажей

nстел

=

![]()

![]() - объем стеллажа,

м3

- объем стеллажа,

м3

![]() - коэффициент

заполнения объема стеллажа

- коэффициент

заполнения объема стеллажа

![]() - плотность хранимых

материалов

- плотность хранимых

материалов

Рассчитанное количество стеллажей проверяют на соответствие допустимой нагрузки площади складского помещения.

Система регулирования складских запасов

Под системой регулирования запасами понимают комплекс мероприятий по созданию и пополнению запасов, а также осуществление контроля за выполнением поставок. Для управления производственными запасами устанавливают следующие нормы:

-

Max запас, включает страховой и текущий запасы.

-

Средний запас, включает страховой запас и половину текущего запаса.

-

Min запас, включает страховой запас.

Системы управления запасами:

-

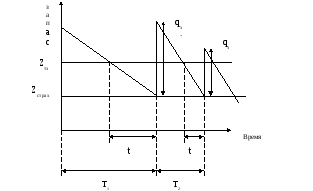

Система управления запасами с фиксированным размером заказа. Представляет поступление материала равными заранее определенными партиями через изменяющиеся промежутки времени. Заказ на поставку дается при снижении запаса до установленного критического уровня – точки заказа. При этом интервал между поставками зависит от интенсивности потребления данного материала. Точку заказа рассчитывают следующим образом:

Zтз = Рсут*tоп +Zстрах, где

Рсут - средний суточный объем использования материала;

Zтз – объем запаса, соответствующий точки заказа материала;

tоп - это период опережения заказа;

Zстрах – страховой запас данного вида материала.

t – промежуток времени от выставления заказа до получения материалов, неизменный.

Достоинство данной системы – снижение затрат на доставку и содержание материалов.

Недостаток – необходимость постоянного контроля наличия запасов, что увеличивает издержки, связанные с регулированием запасов.

-

Система управления с фиксированной периодичностью заказов. Данная система представляет получение материалов через равные повторяющиеся промежутки времени, они определяются периодами проверки наличия запасов на складе. При этом объем запаса изменяется в зависимости от интенсивности потребления. Объем заказа определяют:

Zi = Zmax – Zналич. i + Zстрах, где

Zi – объем заказа в i – тый момент времени

Zналич. I – это фактически имеющийся запас материалов в момент проверки.

Достоинство

данной системы – это простота её

применения.

Достоинство

данной системы – это простота её

применения.

Недостатки:

- необходимость делать заказы даже на небольшие объемы материала, что увеличивает затраты по доставке.

- возможность возникновения дефицита материала.

3) Прочие системы управления запасами

а) система с установленной периодичностью до постоянного уровня. Заказы повторяются через равные промежутки времени, но устанавливается точка заказа при снижении запаса до точки заказа раннее назначенного срока выдается внеочередной заказ.

б) система min-max. Заказы производятся только при условии снижения запаса на складе до min уровня. При этом размер заказа рассчитывают заказ до max.

в) Система с установленной периодичностью и фиксированным заказом. Представляет регулярную поставку материалов с постоянными интервалами, но в случае проверки если уровень достиг точки заказа, выдается на очередную партию.