- •Введение

- •1 Технологическая часть

- •1.1 Назначение, описание, технические данные станка

- •Технические характеристики станка

- •Компоновка станка

- •Особенности конструкции станка

- •Работа станка

- •Гидрооборудование

- •Гидросистема левой сверлильной головки

- •Работа гидросистемы левой сверлильной головки

- •1.2 Порядок сдачи оборудования в ремонт

- •1.2.1 Порядок сдачи оборудования в ремонт

- •1.2.2 Акт передачи оборудования в капитальный ремонт

- •1.3 Назначение, конструкция и технические данные сборочной единицы

- •1.4 Технологический процесс разборки

- •1.4.1 Карта разборки оборудования на сборочные единицы

- •1.4.2 Карта разборки сборочной единицы на детали

- •Инструмент применяемый при разборке

- •Описание разборки узла «Сверлильная головка левая»

- •1.5 Промывка и очистка деталей

- •1.6 Дефектация деталей

- •1.7 Составление технологического процесса изготовления детали

- •1.7.1 Выбор заготовки

- •1.7.2 Составление маршрутной технологии

- •1.7.3 Разработка операционной технологии

- •005 Заготовительная.

- •010 Токарно-винторезная.

- •015 Слесарная

- •020 Вертикально сверлильная

- •025 Шлицепротяжная

- •Расчёт режимов резания на токарную операцию аналитическим методом

- •010 Токарно-винторезная

- •Расчёт режимов резания на вертикально-сверлильную операцию аналитическим методом

- •020 Вертикально сверлильная

- •Расчет норм времени на токарно-винторезную операцию

- •1.8 Составление технологического процесса ремонта детали

- •1.8.1 Составление маршрутной технологии

- •1.8.2 Разработка операционной технологии

- •005 Кругло-шлифовальная

- •010 Гальваническая

- •015 Кругло-шлифовальная

- •Расчёт режимов резания на кругло-шлифовальную операцию табличным методом

- •005 Кругло-шлифовальная

- •Расчёт режимов резания на кругло-шлифовальную операцию табличным методом

- •015 Кругло-шлифовальная

- •Расчет норм времени на кругло-шлифовальную операцию

- •1.9 Порядок сборки узла после ремонта

- •Инструмент применяемый при сборке

- •Описание сборки узла «Сверлильная головка левая»

- •2 Монтажная часть

- •2.1 Выбор способа доставки оборудования к месту монтажа

- •2.2 Установки на фундамент

- •2.3 Способ крепления с фундаментом

- •2.4 Акт технических испытаний оборудования после ремонта

- •3 Безопасность и гигиена труда

- •3.1 Нот и организация рабочего места слесаря ремонтника

- •3.2 Техника безопасности и промышленная санитария

- •Требования безопасности перед началом работ

- •Требования безопасности при выполнении работ

- •Требования безопасности по окончании работы

- •3.3 Противопожарная техника безопасности в рмц

- •Содержание зданий и сооружений

- •Технологическое оборудование

- •Действия работника в случае возникновения пожара

- •Охрана окружающей среды

- •4 Ресурсо и энергосбережение Применение ресурсосберегающих технологий

- •Применение металлозаменителей

- •Другие способы

- •Правильная подборка и заточка режущего инструмента

- •Замена асинхронных двигателей синхронными.

- •Применение мощных ламп

- •Очистка арматуры от пыли

- •5 Организационно-экономическая часть

- •5.1 Расчет трудоемкости ремонтных работ и прямых затрат

- •5.2 Расчет калькуляции изготовления детали

- •5.2.1 Расчет материальных затрат

- •5.2.2 Расчет заработной платы рабочих

- •5.2.3 Расчет расходов на содержание и эксплуатацию оборудова-ния

- •5.2.4 Расчет силовой электроэнергии

- •5.2.5 Расчет амортизации оборудования

- •5.2.6 Вспомогательные материалы

- •5.2.7 Содержание оборудования

- •5.2.8 Текущий ремонт

- •5.2.9 Износ содержание и ремонт малоценных инструментов и приспособлений

- •5.2.10 Общепроизводственные расходы

- •5.2.11 Общехозяйственные расходы

- •5.2.12 Производственная себестоимость

- •5.2.13 Коммерческие расходы

- •5.2.14 Полная себестоимость

- •5.3 Определение стоимости ремонта детали

- •5.3.1 Расчет заработной платы рабочих

- •5.3.2 Расчет стоимости материалов необходимых для ремонта детали (определяем упрощенно)

- •5.3.3 Накладные расходы

- •5.3.4 Расчет себестоимости ремонта детали

- •5.4 Определение затрат на сборку-разборку узла

- •5.4.1 Расчет заработной платы рабочих

- •4.2 Расчет стоимости материалов необходимых на разборку-сборку

- •4.3 Накладные расходы

- •4.4 Расчет себестоимости сборочно-разборочных работ

- •5.5 Определение затрат на ремонт узла

- •5.6 Расчет оптовой цены ремонтных работ

- •5.7 Расчет свободно-отпускной цены

- •5.8 Планирование и организация ремонтных работ

- •5.8.1 Расчет численности и фзп рабочих-ремонтников.

- •5.8.2. Планировка участков рмц Рабочие места, их виды и требования к организации

- •Специализация и оснащение рабочих мест

- •Планировка рабочих мест

- •Организация обслуживания рабочих мест

- •Комплексное проектирование организации и обслуживания рабочих мест

- •5.8.3. Организация рабочего места слесаря — станочника

- •5.9 Исходные данные

- •Литература

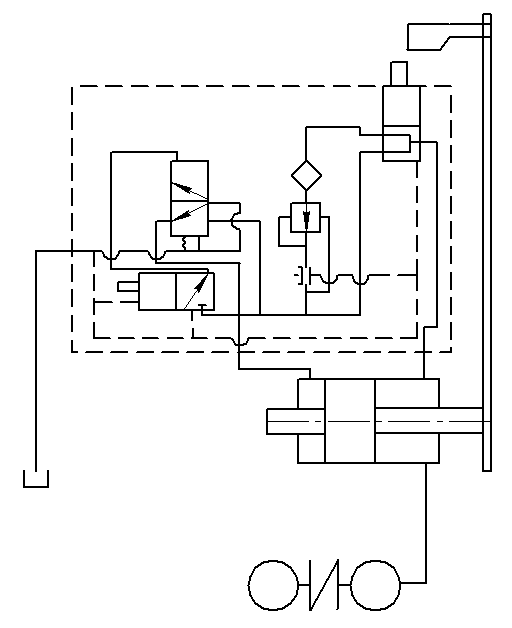

Гидросистема левой сверлильной головки

Гидросистема левой сверлильной головки предназначена для управления возвратно-поступательным перемещением пиноли левой сверлильной головки. Гидросистема обеспечивает следующие элементы цикла пиноли сверлильной головки:

Быстрый подвод

Рабочая подача

Быстрый отвод

Гидросистема левой сверлильной головки состоит из следующих элементов:

Гидропанели

Гидроцилиндра левой сверлильной головки

Гидропанель состоит из корпуса в расточках которого расположены:

Золотник рабочей подачи

Золотник управления

Реверсивный золотник

Сетчатый фильтр

Редукционный клапан

Дроссель рабочей подачи

Работа гидросистемы левой сверлильной головки

Быстрый подвод

Включается электромагнит 3э. Якорь электромагнита втягивается и перемещает золотник управления в правое (по схеме) положение.

Масло от насоса подач, через переднюю полость цилиндра левой сверлильной головки, золотник рабочей подачи, золотник управления поступает в полость у торца реверсивного золотника и перемещает его в нижнее(по схеме) положение.

В результате этого через расточки реверсивного золотника открывается доступ к маслу в заднюю полость цилиндра сверлильной готовки. Давление передней и задней полостях цилиндра одинаково, так как площадь поршня в задней полости больше чем в передней, пиноль перемещается вперед.

Рабочая подача

Кулачок нажимает на золотник рабочей подачи и перемещает его в нижнее положение.

Масло от насоса подач, через переднюю полость цилиндра левой сверлильной головки, через золотник рабочей подачи, через сетчатый фильтр, редукционный клапан, дроссель рабочей подачи и реверсивный золотник, который удерживается давлением в нижнем положении поступает в заднюю полость цилиндра левой сверлильной головки и перемещает пиноль вперед со скоростью, определенной настройкой дросселя рабочей подачи.

Быстрый отвод

Электромагнит 3э - выключается

Золотник управления под действием пружин перемещается влево (по схеме) и соединяет полость у торца реверсивного золотника с баком. Под действием пружины реверсивный золотник перемещается в верхнее (по схеме) положение. Масло от насоса подач поступает в переднюю полость цилиндра сверлильной головки. Из задней полости масло сливается в бак через расточки реверсивного золотника.

[1,c36]

Рисунок 3 – Гидросистема сверлильной головки левой станка МР 73

1.2 Порядок сдачи оборудования в ремонт

1.2.1 Порядок сдачи оборудования в ремонт

За подготовку оборудования для передачи в ремонт несет ответственность начальник производственного цеха или начальники участков (старшие мастера). Перед поступление оборудования в ремонт необходимо осмотреть его и определить дефекты. Оборудование осматривает мастер по ремонту. Составляется предварительная ведомость дефектов выполнение чертежей деталей подлежащих замене или ремонту, если альбом чертежей на данный станок отсутствует. Станок очищают от стружки, грязи, пыли и СОЖ. Площадь возле станка освобождается, чтобы не мешать ремонтникам.

Подготовка к ремонту включает в себя три этапа:

1-технологический - включает подготовку технологической документации сборочных единиц и деталей; гидравлические, пневматические и электрические схемы; схемы смазки; спецификацию; инструкцию по эксплуатации; паспорт оборудования. Все это находится в альбоме составленный на каждый станок. Он позволяет вести плановую подготовку оборудования к предстоящему ремонту и изготовление заблаговременно запчастей.

2-материальный включает все виды работ связанных с приобретением новых деталей. Эти детали изготавливаются с жесткими требованиями к качеству и точности. Иногда приобрести узлы в целом.

3-организационный подготовка оборудования к ремонту, устанавливают место ремонта или транспортируют в РМЦ, так же подготавливают необходимые инструменты, приспособления. Отключают станок от электросети, снимают кожуха; ремни; сливают масло; СОЖ и ставят табличку «Не включать ремонт». При транспортировки станка в РМЦ предварительно подготавливают производственные площади. Перед остановкой станка проводят визуальный и осмотр комплектации станка. При неполной комплектации станка, замечания относят в акт приемки. При составлении акта техосмотра проводят опрос станочников работающих на оборудовании, в акт заносят не только недостатки, но и приспособления.

Так же собирается вся документация на станок: паспорт станка; руководство по эксплуатации; график техосмотров и ремонтов, документация направляется в ремонт вместе с оборудованием.

Передача станка в капитальный ремонт оформляется специальным актом «сдачи-приемки» станка в ремонт, составленным инспектором ОГМ совместно с механиком производственного цеха. В акт заносятся результаты внешнего осмотра, испытания на станке. В первую очередь устанавливают комплектность всех механизмов станка внешним осмотром, определяют состояние смазочных и защитных устройств. Прослушиванием станков определяют наличие шумов и стуков, не испытывает ли он вибраций.

Все выше описанные неисправности фиксируются в акте и учитываются при составлении окончательной ведомости дефектов.

[2, с. 17]