- •2) Виды холодной объемной штамповки.

- •3) Методы формообразования поверхностей

- •1) Литейные стали.

- •2) Объемная штамповка (холодная).

- •1) Цветные литейные сплавы.

- •3) Элементы токарного резца

- •2) Физические процессы обработки материалов давлением.

- •3) Физическая сущность процесса резания

- •1) Классификация способов получения отливок.

- •2) Холодная листовая штамповка.

- •3) Силы резания

- •1) Литье в песчаные формы.

- •2) Физические процессы обработки материалов давлением.

- •3) Физическая сущность процесса резания

- •1) Ручная и механическая формовка песчаных смесей.

- •2) Многоручьевая штамповка.

- •3) Методы формообразования поверхностей

- •1) .Сборка литейных форм, заливка металлом, выбивка отливок, очистка и т.Д.

- •2) Понятие о сварке, физико-химические процессы при сварке.

- •3) Типы станков

- •1) Литье по выплавляемым моделям.

- •3) Типы сверлильных станков и их назначение

- •2) Конденсаторная сварка.

- •3) Режущий инструмент и схемы обработки на сверлильных станках

- •3) Схемы обработки поверхностей на сверлильных станках .

- •1) Центробежное литье.

- •3) Типы раотвчных станков ы их назначение

- •1) Общие принципы конструирования литых деталей.

- •2) Физико-химические процессы при сварке плавлением.

- •3) Обработка заготовок на станках фрезерной группы

- •3) Методы отделочной обработки

- •2) Автоматическая дуговая сварка под флюсом.

- •3) Обработка заготовок на станках фрезерной группы

- •2) Сварка в среде защитных газов.

- •3) Типы раотвчных станков ы их назначение

- •1) Маркировка сталей.

- •2) Электронно-лучевая сварка.

- •3) Обработка заготовок на станках фрезерной группы

1) Литье по выплавляемым моделям.

Литье по выплавляемым моделям. Сущность способа литья по выплавляемым моделям заключается в процессе получения отливок из расплавленного металла в формах, которые не требуют разъема, так как рабочая полость образуется в результате удаления (вытекания) легкоплавкого материала модели при ее предварительном нагревании. Выплавляемые модели изготовляют из модельных составов, состоящих из двух и более компонентов. Для изготовления моделей широко используют модельный состав Р-3, который содержит парафин, синтетический церезин, буроугольный воск и кубовый остаток. Этот состав хорошо заполняет полость пресс-формы, дает четкий и чистый отпечаток. Выплавляемые модели изготовляют в пресс-формах, состоящих из двух и более частей с вертикальным или горизонтальным разъемами. Для извлечения моделей из пресс-форм применяют специальные толкатели.

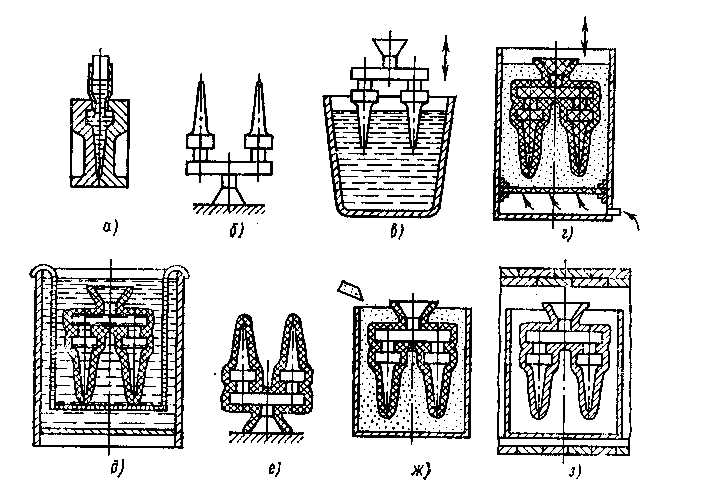

Модельный состав в пастообразном состоянии запрессовывают в пресс-формы (рис. 23, а) на автоматических установках или вручную. После затвердевания модельного состава пресс-форма раскрывается и модель выталкивается в ванну с холодной водой. Затем модели собирают в блоки (рис. 23, б) с общей литниковой системой, которая создается припаиванием, приклеиванием или механическим скреплением частей. В один блок объединяют от 2 до 100 моделей. Формы по выплавляемым моделям изготовляют из специальной огнеупорной смеси, состоящей из связующего, гидролизованного раствора этилсиликата, огнеупорного наполнителя — пылевидного кварца и других компонентов. Формы по выплавляемым моделям изготовляют многократным погружением разовой модели в огнеупорную смесь (рис. 22, в) с последующей обсыпкой (рис.23, г) и отверждением на воздухе. Обсыпку обычно наносят в три-пять слоев. .Модели из форм удаляют выплавлением при нагреве (рис. 23, д, е) в горячей воде или паром. После удаления модельного состава тонкостенные литейные формы заформовывают в опоки (рис. 23, ж), а затем прокаливают в печи (рис.23 з) при температуре 850—950 °С для удаления остатков модельного

Рис. 23. Последовательность операций формовки при литье по выплавляемым моделям

состава. Заливку форм по выплавляемым моделям производят в нагретом состоянии сразу же после прокалки. Заливка может быть свободной, под действием центробежных сил, в вакууме и т. п. После затвердевания расплавленного металла и охлаждения отливки удаляют из форм механическими, а также химическими методами, очищают, обрубают и, как правило, подвергают термической обработке.

Процесс изготовления заготовок литьем по выплавляемым моделям механизирован и автоматизирован. Литье по выплавляемым моделям обеспечивает получение точных и сложных отливок из любых сплавов, сокращает объем механической обработки, создает благоприятные условия для хорошего заполнения литейных форм, что позволяет получать отливки из сплавов с низкими литейными свойствами. Этим способом получают отливки массой 0,02—15 кг с отверстиями диаметром до1 мм и толщиной стенок до 0,5 мм. Литьем по выплавляемым моделям отливают многие детали и заготовки для приборостроительной, авиационной и других отраслей промышленности. Вместе с тем недостатком этого способа является сложность и длительность процесса изготовления отливок, применение специальной дорогостоящей оснастки.

2)Сварка давлением. Сущность получения неразъемного сварного соединения двух металлических заготовок в твердом состоянии состоит в сближении идеально чистых соединяемых поверхностей на расстояния (2-4)·10^8 см, при которых возникают межатомные силы притяжения. При достижении таких расстояний возможен процесс образования металлических связей, т. е. появление коллективных электронов двух соединяемых поверхностей и их взаимодействие с положительно заряженными ионами кристаллических решеток.

Строение и состояние реальной поверхности соединяемых заготовок характеризуется наличием большого количества дефектов, неровностей и загрязнений. Поверхность любого, даже тщательно отполированного твердого тела всегда волниста, шероховата и имеет множество выступов микроскопической величины, высота каждого из которых, однако, на несколько порядков больше, чем расстояния, необходимые для возникновения сил межатомного взаимодействия. Вследствие наличия неровностей и выступов действительная поверхность металла в много раз превышает наши представления о ее величине, составленные на основании измерений обычными методами. Кроме того, наружную поверхность металла характеризует наличие нескомпенсированных металлических связей и большое количество дефектов кристаллического строения, что способствует ее активному взаимодействию с внешней средой и приводит к быстрому окислению и осаждению на поверхности жидкости и газов. Практически после любой обработки поверхность мгновенно покрывается тонкой пленкой окислов, а также слоем адсорбированных молекул воды и жировых веществ. Толщина этого слоя составляет 100—200 молекул и удалить его полностью не удается, так как этому препятствует возникшая между слоем и поверхностью электрическая связь. Следовательно, даже если создать идеально плоские соединяемые поверхности, при их сближении соединение не может возникнуть из-за слоя окислов и масляных пленок.

Получить прочнее неразъемное соединение двух поверхностей в твердом состоянии можно при условии удаления загрязняющих пленок и осуществления затем плотного контакта по всей соединяемой плоскости. Практически при сварке в твердом состоянии этого достигают при приложении к свариваемым заготовкам давления, величина которого должна быть достаточной для смятия всех неровностей в соединяемом сечении. В начальный момент сближения в точках касания разрушается слой осажденных на поверхности примесей и появляются «островки» металлических соединений. При возрастании давления площадь контакта поверхностей (сближения до расстояний начала действий межатомных сил притяжения) увеличивается. Вследствие большой плотности контакта соединяемые поверхности не сообщаются с атмосферой, поэтому новых окисных и жировых пленок не образуется, а имевшиеся до этого частично выдавливаются из зоны соединения наружу, частично диффундируют в глубь металла и не препятствуют образованию металлических связей.

Описанный способ может быть применен для заготовок из металлов и сплавов, имеющих относительно небольшое сопротивление пластическому деформированию и достаточно пластичных в холодном состоянии, — Рb, Sn, Zn, Аl, Сu. Для заготовок из малопластичных и обладающих высоким пределом текучести металлов приложение давления в холодном состоянии не позволяет получить необходимую степень течения металла вследствие быстрого наклепа. Для высокопрочных материалов можно увеличить пластические свойства и снизить сопротивление деформированию, предварительно подогрев соединяемые поверхности и прилегающие к ним зоны. Благодаря этому удается при относительно небольших усилиях сжатия удалить загрязняющий слой и активизировать процесс образования металлических связей.

Все методы сварки в твердом состоянии с приложением давления носят название сварки давлением. Различают множество разновидностей способов сварки давлением, которые отличаются между собой источником нагрева либо видом энергии, применяемым для активизации процесса.