- •2) Виды холодной объемной штамповки.

- •3) Методы формообразования поверхностей

- •1) Литейные стали.

- •2) Объемная штамповка (холодная).

- •1) Цветные литейные сплавы.

- •3) Элементы токарного резца

- •2) Физические процессы обработки материалов давлением.

- •3) Физическая сущность процесса резания

- •1) Классификация способов получения отливок.

- •2) Холодная листовая штамповка.

- •3) Силы резания

- •1) Литье в песчаные формы.

- •2) Физические процессы обработки материалов давлением.

- •3) Физическая сущность процесса резания

- •1) Ручная и механическая формовка песчаных смесей.

- •2) Многоручьевая штамповка.

- •3) Методы формообразования поверхностей

- •1) .Сборка литейных форм, заливка металлом, выбивка отливок, очистка и т.Д.

- •2) Понятие о сварке, физико-химические процессы при сварке.

- •3) Типы станков

- •1) Литье по выплавляемым моделям.

- •3) Типы сверлильных станков и их назначение

- •2) Конденсаторная сварка.

- •3) Режущий инструмент и схемы обработки на сверлильных станках

- •3) Схемы обработки поверхностей на сверлильных станках .

- •1) Центробежное литье.

- •3) Типы раотвчных станков ы их назначение

- •1) Общие принципы конструирования литых деталей.

- •2) Физико-химические процессы при сварке плавлением.

- •3) Обработка заготовок на станках фрезерной группы

- •3) Методы отделочной обработки

- •2) Автоматическая дуговая сварка под флюсом.

- •3) Обработка заготовок на станках фрезерной группы

- •2) Сварка в среде защитных газов.

- •3) Типы раотвчных станков ы их назначение

- •1) Маркировка сталей.

- •2) Электронно-лучевая сварка.

- •3) Обработка заготовок на станках фрезерной группы

1) Классификация способов получения отливок.

Основными способами изготовления отливок является литье в песчаные формы, по выплавляемым моделям, в оболочковые формы, в кокиль, под давлением и центробежное. Указанными способами можно изготовлять отливки в разовые формы (литье в песчаные формы, по выплавляемым моделям и в оболочковые формы) и в многоразовые металлические формы (литье в кокиль, под давлением и центробежное).

2) Холодная листовая штамповка.

Листовую штамповку выполняют на прессах различных конструкций, часто оснащенных средствами механизации и автоматизации. Процессы листовой штамповки состоят из выполняемых в определенной последовательности разделительных и формоизменяющих операций, посредством которых исходным заготовкам (листу, полосе, ленте, трубе) придают форму и размеры деталей.

3) Силы резания

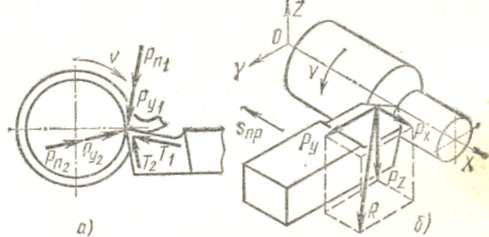

Деформирование и срезание с заготовки слоя металла происходит под действием внешней силы Р, приложенной со стороны инструмента к обрабатываемой заготовке. Направление вектора силы совпадает с вектором скорости резания v. Работа, затрачиваемая на деформирование и разрушение материала заготовки (Pv), расходуется на упругую и пластическую деформации металла, его разрушение, а также на преодоление сил трения задних поверхностей инструмента о заготовку и стружки о переднюю поверхность инструмента.

В результате сопротивления металла процессу деформирования возникают реактивные силы, действующие на режущий инструмент. Реактивные силы -это силы упругого (Ру, и Ру,) и пластического (РП1 и PnJ деформирования, векторы которых направлены перпендикулярно к передней и главной задней поверхностям резца (рис. 53, а). Наличие нормальных сил обусловливает возникновение сил трения (7\ и Т2), направленных по передней и главной задней поверхностям инструмента. Всю указанную систему сил приводят к равнодействующей силы резания:

![]()

Считают, что точка приложения силы R находится на рабочей части главной режущей кромки инструмента (рис. 53, б). Абсолютная величина, точка приложения и направление в пространстве равнодействующей силы резания R в процессе обработки являются переменными. Это можно объяснить неоднородностью структуры металла обрабатываемой заготовки, переменной поверхностной твердостью материала заготовки, непостоянством срезаемого слоя металла (наличие штамповочных и литейных уклонов и др.), изменением углов у и а в процессе резания и т. д. Для расчетов используют не равнодействующую силы резания, а ее составляющие, действующие по трем взаимно перпендикулярным направлениям - координатным осям металлорежущего станка. Для токарно-винторезного станка: ось X -линия центроз станка, ось Y - горизонтальная линия, перпендикулярная линии центров станка, ось Z - линия, перпендикулярная плоскости XOY (рис. 53, б).

Рис. 53. Силы, возникающие в процессе резания:

а - схема сил, действующих на резец; 6 - разложение силы резания на составляющие

Рис. 54. Схемы сия, действующих на заготовку (а) и резец (б)

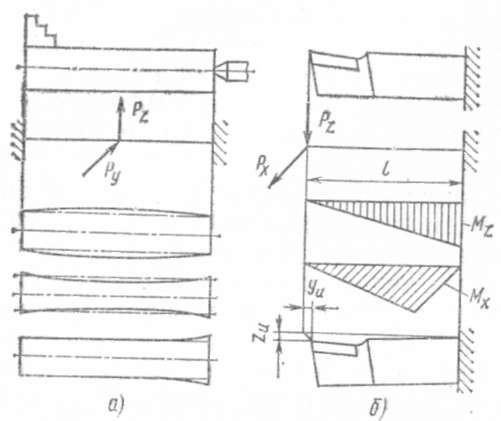

Вертикальная составляющая силы резания Рг действует в плоскости резания в направлении главного движения (по оси Z). По силе Рг определяют крутящий момент на шпинделе станка, эффективную мощность резания, деформацию изгиба заготовки в плоскости ХО1, (рис. 54, а), изгибающий момент, действующий на стержень резца (рис. 54, б), а также ведут динамический расчет механизмов коробки скоростей станка. Радиальная составляющая силы резания Ру действует в плоскости XOY перпендикулярно оси заготовки. По силе Ру определяют величину упругого отжатия резца от заготовки и величину деформации изгиба заготовки в плоскости XOY (рис. 54, а). Осевая составляющая силы резания Рх действует в плоскости XOY вдоль оси заготовки. По силе Рх рассчитывают механизм подачи станка, а также изгибающий момент, действующий на стержень резца (рис. 54, б).

По величине деформации заготовки от сил Рг и Ру рассчитывают ожидаемую точность размерной обработки заготовки и погрешность ее геометрической формы. По величине суммарного изгибающего момента от сил Рг и Рх рассчитывают стержень резца на прочность и т. д. Равнодействующая сила резания, Н:

![]()

Величину силы Рг, Н, определяют по эмпирической формуле:

![]()

где

Срг - коэффициент, учитывающий

физико-механические свойства материала

обрабатываемой заготовки;

![]() -

коэффициент,

-

коэффициент,

учитывающий факторы, не вошедшие в формулу (величины углов резца, материал резца и т. д.).

Значения

коэффициентов

![]() ,

а также показателей

,

а также показателей

степеней

![]() даны

в справочниках для конкретных

даны

в справочниках для конкретных

условий обработки.

Аналогичные

формулы существуют для определения сил

Р9 и

![]() .

Условно можно считать, что для острого

резца с

.

Условно можно считать, что для острого

резца с

![]()

![]() при

точении стали без охлаждения

при

точении стали без охлаждения

![]()

= 1 : 0,45 : 0,35. Отношения Py:Pz и Рх : Рг растут с увеличением износа резца, уменьшение угла ср увеличивает отношение Ру : Рг, а повышение подачи приводит к росту отношения Рх : Рг. Знание величин и направлений сил Рг, Ру и Рх необходимо для расчета элементов станка, а также приспособлений и режущего инструмента.

Крутящий момент на шпинделе станка, Н- м:

![]()

Изгибающий

момент, действующий на стержень резца,

Н-м, (рис. 54, б):

![]()

Величина общего упругого перемещения стержня резца и заготовки под действием силы Ру (расчет на точность обработки), мм:

![]()

где

![]() -жесткость

системы заготовка-приспособление-элемент

станка, на котором закреплена заготовка;

-жесткость

системы заготовка-приспособление-элемент

станка, на котором закреплена заготовка;

![]() -жесткость

системы инструмент-приспособление-элемент

станка, на котором закреплен инструмент.

-жесткость

системы инструмент-приспособление-элемент

станка, на котором закреплен инструмент.

Аналогичный расчет делают для определения горизонтального уа и вертикального гп упругих перемещений инструмента. Сила тяги привода подач, Н:

![]()

где Rt -реакции в направляющих; 1-коэффициент трения в направляющих.

Крутящий

момент

![]() на

ходовом винте токарного станка,

на

ходовом винте токарного станка,

![]()

![]()

где г - средний радиус резьбы винта, м; а - угол подъема винтовой линии; р - угол трения для пары винт-гайка.

По определенному Мк. в рассчитывают модуль зубчатых передач, силы, действующие на валы и опоры, выбирают мощность электрического двигателя коробки подач.

Эффективной мощностью (1Ve) называют мощность, расходуемого на процесс деформирования и срезания с заготовки слоя металла.

При точении цилиндрической поверхности на токарно-винто-резном станке эффективная мощность, кВт:

![]()

где п - частота вращения заготовки, об/мин.

Рис. 55. Схемы образования нароста на резце (а) и наклепа обработанной поверхности заготовки (б)

Мощность

электрического двигателя станка кВт:

![]()

где

![]() -

коэффициент полезного действия механизмов

и передач станка.

-

коэффициент полезного действия механизмов

и передач станка.

Влияние нароста и наклепа на формирование поверхностного слоя об-рабатызаемои заготовки. При обработке резанием заготовок из пластичных металлов на передней поверхности инструмента может образоваться слой металла, который называют наростом. Образование нароста объясняют тем, что при некоторых условиях обработки силы трения между передней поверхностью инструмента и срезанным слоем металла становятся больше сил внутреннего сцепления, и при определенных температурных условиях металл прочно оседает на передней поверхности инструмента (рис. 55, а). Размеры и форма нароста постоянно меняются. В процессе резания нарост обновляется вследствие действия сил трения между отходящей стружкой и внешней поверхностью нароста. Частицы нароста уносятся стружкой и обработанной поверхностью заготовки, нарост срывается с передней поверхности инструмента и вновь возникает. Объясняется это тем, что нарост находится под действием силы трения Т, сил сжатия Pt и Р, и силы растяжения Q (рис. 55, а). С изменением размеров нароста изменяется соотношение сил, действующих на него. Когда сумма сил Р1 и Q становится больше силы трения Т, происходит разрушение и срыв нароста. Частота срывов нароста зависит от скорости резания.

Нарост существенно влияет на процесс резания и качество обработанной поверхности заготовки, так как при его наличии изменяются условия стружкообразования. Нарост может положительно влиять на процесс резания. Он изменяет форму передней поверхности инструмента, что приводит к увеличению переднего угла, а следовательно, к уменьшению силы резания. Вследствие высокой твердости нарост способен резать металл. Он удаляет центр давления стружки от режущей кромки, вследствие чего уменьшается износ режущего инструмента по передней поверхности. Нарост улучшает теплоотвод от режущего инструмента.

Нарост также оказывает отрицательное влияние и на процесс резания. Он увеличивает шероховатость обработанной поверхности. Частицы нароста, внедрившиеся в обработанную поверхность, при работе сопрягаемых деталей вызывают повышенный износ пары. Наличие нароста изменяет вылет резца от 1до 1(рис. 55, а), что отражается на диаметральных размерах заготовки в различных зонах по ее длине, и вследствие этого обработанная поверхность получается волнистой. В результате изменения переднего угла инструмента колеблется величина силы резания, что вызывает вибрацию частей станка и инструмента, а это ухудшает качество обработанной поверхности.

Следовательно, нарост полезен при черновой обработке, когда возникают большие силы резания, снимается большой слой металла и выделяется большое количество теплоты и, наоборот, нарост вреден при чистовой обработке, например при протягивании, развертывании, так как приводит к снижению качества обработанной поверхности.

Образование нароста зависит от физико-механических свойств материала обрабатываемой детали, скорости резания, геометрии режущего инструмента и других факторов. Наиболее активно нарост образуется при обработке деталей из пластичных материалов. Интенсивность образования нароста в значительной степени зависит от скорости резания. Наибольшее наростообразование имеет место при скоростях резания 18--30 м/мин, а при скоростях резания до 10-12 м/мин и более 50-70 м/мин нарост на режущем инструменте практически не образуется.

Исследования процесса образования нароста позволяют дать следующие рекомендации по борьбе с ним в условиях чистовой обработки: изменение геометрии режущего инструмента и скорости резания, применение смазочно-охлаждающих жидкостей, тщательная доводка передней поверхности режущего инструмента для снижения коэффициента трения между ней и отходящей стружкой и др.

Результатом упругой и пластической деформации материала, обрабатываемой заготовки является упрочнение (наклепывание) поверхностного слоя обработанной заготовки. При рассмотрении процесса стружкообразования принято считать инструмент острым. Однако инструмент всегда имеет радиус закругления режущей кромки р (рис. 55, б), величина которого при обычных методах заточки составляет примерно 0,02 мм. Такой инструмент может срезать с заготовки стружку при условии, что глубина резания t больше радиуса р. Тогда в стружку переходит часть срезаемого слоя металла, лежащая выше линии CD. Слой металла, толщина которого соизмерима с величиной радиуса р, лежащий между линиями АВ и CD, будет упругопластически деформироваться. При работе инструмента величина радиуса р быстро растет вследствие затупления режущей кромки, и расстояние между линиями АВ и CD увеличивается.

Упрочнение металла обработанной поверхности заготовки проявляется в повышении ее поверхностной твердости. Если твердость металла заготовки принять за 100%, то твердость металла обработанной поверхности после обработки резанием может увеличиться в 2 раза. Значение твердости может колебаться, так как величина пластической деформации и глубина ее проникновения зависят от физико-механических свойств материала обрабатывавмой заготовки, геометрии режущего инструмента и режима резания.

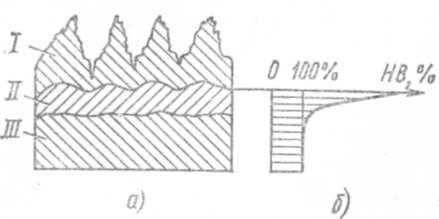

Рис. 56. Поверхностный слой материала заготовки:

а - строение; 6 - эпюра изменения твердости

Следствием деформирования металла является также то, что после перемещения резца относительно обработанной поверхности происходит упругое восстановление поверхностного деформированного слоя на величину hy (рис. 55, б) - упругое последействие. В результате этого образуется контактная площадка шириной Я между обработанной поверхностью и вспомогательной задней поверхностью резца. Со стороны обработанной поверхности возникают силы нормального давления N и трения F. Чем больше величина упругой деформации, тем больше сила трения. Для уменьшения сил трения у режущего инструмента делают задние углы, величина которых зависит от степени упругой деформации материала заготовки.

Упругопластическое деформирование металла приводит к возникновению в поверхностном слое заготовки остаточных напряжений, которые могут быть растягивающими или сжимающими. Напряжения растяжения снижают предел выносливости материала заготовки, так как приводят к появлению микротрещин в поверхностном слое, развитие которых ускоряется действием кородирую-щей среды. Напряжения сжатия, напротив, повышают предел выносливости деталей. Неравномерная релаксация остаточных напряжений искажает геометрическую форму обработанных поверхностей, снижает точности их взаимного расположения и размеров. Релаксация напряжений, продолжающаяся в процессе эксплуатации машин, снижает их качество, надежность и долговечность.

Следовательно, окончательную обработку поверхностей заготовок следует вести такими методами и в таких условиях, чтобы остаточные напряжения отсутствовали или были минимальными по величине. Целесообразно, чтобы в поверхностном слое возникали напряжения сжатия. Можно снизить величину напряжений, применяя, например, электрохимическую обработку, а для получения в поверхностном слое сжимающих напряжений можно рекомендовать обработку тонким пластическим деформированием, например, обкатку поверхностей заготовок стальным закаленным роликом или шариком.

Условно поверхностный слой обработанной заготовки можно разделить на три зоны (рис. 56, а): I - зона разрушенной структуры с измельченными зернами, резкими искажениями кристаллической решетки и большим количеством микротрещин; ее следует обязательно удалять при каждой последующей обработке поверхности заготовки; 11- зона наклепанного металла; 111- основной металл. В зависимости от физико-механических свойств материала обрабатываемой заготовки и режима резания глубина наклепанного слоя составляет несколько миллиметров при черновой обработке и сотые и тысячные доли миллиметра при чистовой обработке. Пластичные металлы подвергаются большему упрочнению, чем твердые.

Наклеп обработанной поверхности можно рассматривать как полезное явление, если возникающие остаточные напряжения являются сжимающими. Однако наклеп, полученный при черновой обработке, отрицательно влияет на процесс резания при последующей чистовой обработке, когда срезаются тонкие стружки (развертывание, протягивание и т. д.). В этом случае инструмент работает по поверхности с повышенной твердостью, что приводит к его быстрому затуплению, шероховатость поверхности увеличивается. ,

Тепловые явления процесса резания. Процесс резания сопровождается образованием теплоты. Количество-тепяотьт Q, выделяющейся в единицу времени, Дж/мин:

Причинами образования теплоты являются упругопластическое деформирование в зоне стружкообразования, трение стружки о переднюю поверхность инструмента, трение задних поверхностей инструмента о поверхность резания и обработанную поверхность заготовки (рис. 57).

Тепловой баланс процесса резания можно представить следующим тождеством:

![]()

где

![]() -

количество теплоты, выделяющейся при

упругопласти-ческом деформировании

обрабатываемого материала, Дж;

-

количество теплоты, выделяющейся при

упругопласти-ческом деформировании

обрабатываемого материала, Дж;

![]() -

количество теплоты, выделяющейся при

трении стружки о переднюю поверхность

инструмента,

-

количество теплоты, выделяющейся при

трении стружки о переднюю поверхность

инструмента,

![]() -

количество теплоты, выделяющейся при

трении задних поверхностей инструмента

о заготовку,

-

количество теплоты, выделяющейся при

трении задних поверхностей инструмента

о заготовку,

![]() -

количество теплоты, отводимое стружкой,

Дж,

-

количество теплоты, отводимое стружкой,

Дж,

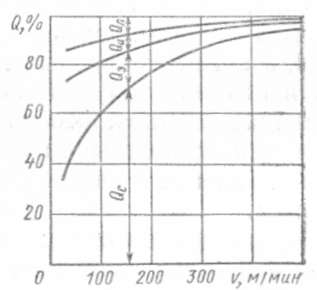

Рис. 57. Источники образования и распространение теплоты резания

Рис. 58. Распределение теплоты резания в зависимости от скорости резания

Рис. 59. Влияние нагрева на заготовку:

а - температурное поле заготовки; б - форма заготовки после обработки

![]() -количество

теплоты, отводимое заготовкой, Дж;

-количество

теплоты, отводимое заготовкой, Дж;

![]() -

количество теплоты, отводимое режущим

инструментом, Дж;

-

количество теплоты, отводимое режущим

инструментом, Дж;

![]() -количество

теплоты, переходящее в окружающую среду

(теплота лучеиспускания), Дж.

-количество

теплоты, переходящее в окружающую среду

(теплота лучеиспускания), Дж.

В зависимости от технологического метода и условий обработки стружкой отводится от 25 до 85% всей выделившейся теплоты; заготовкой 10-50%; инструментом 2-8%. Количественное распределение теплоты зависит главным образом от скорости резания (рис. 58). Теплообразование отрицательно влияет на процесс резания. Нагрев инструмента до высоких температур (800-1000° С) вызывает структурные превращения в материале, из которого он изготовлен, снижение твердости инструмента и потерю его режущих способностей.

Нагрев инструмента вызывает также изменение его геометрических размеров, что влияет на точность размеров и геометрическую форму обработанных поверхностей. Например, при обтачивании цилиндрической поверхности на токарно-винторезном станке удлинение резца при повышении его температуры изменяет глубину резания, и обработанная поверхность может получиться конусообразной. Нагрев заготовки вызывает изменение ее геометрических размеров. Вследствие жесткого закрепления на станке заготовка начинает деформироваться. Температурные деформации инструмента, приспособлений, заготовки и станка изменяют глубину резания и снижают точность геометрической формы поверхности и ее размеров.

Погрешность формы обработанных поверхностей возрастает в связи с тем, что температурное поле переменно по объему заготовки (рис. 59, а). После охлаждения заготовка получает дополнительную погрешность формы обработанной поверхности (рис. 59, б). Температурные погрешности, влияющие на точность формы и размеров обрабатываемой заготовки, следует учитывать при наладке станков, особенно автоматов и полуавтоматов. Для определения величины погрешностей необходимо знать температуру инструмента и заготовки или количество теплоты, переходящее в них.

Для уменьшения отрицательного влияния теплоты на процесс резания обработку следует вести в условиях применения смазочно-охлаждающих сред. В зависимости от технологического метода обработки, физико-механических свойств материалов обрабатываемой детали и режущего инструмента, а также от режима резания применяют различные смазочно-охлаждающие среды, которые можно разделить на следующие группы.

Билет №21.