- •2) Виды холодной объемной штамповки.

- •3) Методы формообразования поверхностей

- •1) Литейные стали.

- •2) Объемная штамповка (холодная).

- •1) Цветные литейные сплавы.

- •3) Элементы токарного резца

- •2) Физические процессы обработки материалов давлением.

- •3) Физическая сущность процесса резания

- •1) Классификация способов получения отливок.

- •2) Холодная листовая штамповка.

- •3) Силы резания

- •1) Литье в песчаные формы.

- •2) Физические процессы обработки материалов давлением.

- •3) Физическая сущность процесса резания

- •1) Ручная и механическая формовка песчаных смесей.

- •2) Многоручьевая штамповка.

- •3) Методы формообразования поверхностей

- •1) .Сборка литейных форм, заливка металлом, выбивка отливок, очистка и т.Д.

- •2) Понятие о сварке, физико-химические процессы при сварке.

- •3) Типы станков

- •1) Литье по выплавляемым моделям.

- •3) Типы сверлильных станков и их назначение

- •2) Конденсаторная сварка.

- •3) Режущий инструмент и схемы обработки на сверлильных станках

- •3) Схемы обработки поверхностей на сверлильных станках .

- •1) Центробежное литье.

- •3) Типы раотвчных станков ы их назначение

- •1) Общие принципы конструирования литых деталей.

- •2) Физико-химические процессы при сварке плавлением.

- •3) Обработка заготовок на станках фрезерной группы

- •3) Методы отделочной обработки

- •2) Автоматическая дуговая сварка под флюсом.

- •3) Обработка заготовок на станках фрезерной группы

- •2) Сварка в среде защитных газов.

- •3) Типы раотвчных станков ы их назначение

- •1) Маркировка сталей.

- •2) Электронно-лучевая сварка.

- •3) Обработка заготовок на станках фрезерной группы

2) Конденсаторная сварка.

Рис. 38 Схема конденсаторной сварки

Конденсаторная сварка (рис. 38) является одной из разновидностей контактной электрической сварки. Энергия, необходимая для подогрева места сварки, накапливается в конденсаторах, а затем в процессе разряда преобразуется в теплоту. Величину накопленной энергии можно регулировать изменением емкости конденсаторов и напряжения зарядки.

При замыкании ключа К влево происходит зарядка конденсатора Cp от источника постоянного тока. В момент подачи давления на свариваемые заготовки 1 ключ К автоматически перебpасывается в правое положение. Конденсатор разряжается через первичную обмотку понижающего трансформатора, вторичная обмотка 2 которого соединена с неподвижным 3 и подвижным 4 электродами. При разряде конденсатора продолжительность протекания тока составляет (0,6 – 0,8)·10-4 с. Кратковременность процесса при достаточно большой мощности разряда обеспечивает локальное выделение теплоты, что позволяет сваривать между собой заготовки из материалов, различных по теплофизическим свойствам. Кроме того, возможность весьма точной дозировки энергии подбором емкости конденсаторов позволяет применить этот способ для соединения заготовок очень малых толщин (несколько десятков микрометров). Способ широко применяют в радио- и электротехнической промышленности.

3) Режущий инструмент и схемы обработки на сверлильных станках

Для обработки деталей на сверлильных станках применяют сверла, зенкеры, развертки, метчики и комбинированные инструменты.

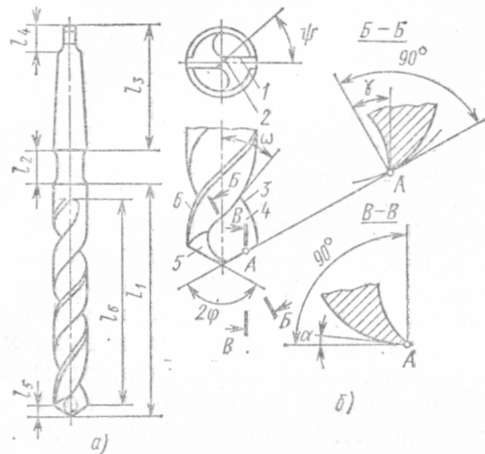

Сверла по конструкции подразделяют на спиральные, центровые и специальные. Наибольшее распространение получили спиральные сверла. Спиральное сверло (рис. 81, а) имеет рабочую часть 1Ъ шейку 12, хвостовик 1Я и лапку 14. Хвостовик служит для закрепления сверла на станке, лапка предохраняет хвостовик при выбивании сверла из шпинделя станка. Рабочая часть имеет режущую 1Ъ и направляющую 1в части с винтовыми канавками. Кроме двух главных режущих кромок 1(рис. 81, б) на рабочей части сверла различают поперечную 2 и вспомогательную 3 режущие кромки. Основную работу по резанию выполняют главные режущие кромки, образованные пересечением передних 4 и задних 5 поверхностей. Вдоль винтовых канавок расположены две узкие ленточки 6, обеспечивающие направление сверла при резании.

Рис. 81. Части, элементы и геометрия спирального сверла

Условия работы сверла определяют его геометрические параметры. Передний угол у измеряют в главной секущей плоскости, которую проводят перпендикулярно к главной режущей кромке. Задний угол а измеряют в плоскости, проходящей через точку режущей кромки параллельно оси сверла. В различных точках главной режущей кромки главные передние и задние углы различны. У наружной поверхности сверла у имеет наибольшую величину, a а - наименьшую; ближе к оси - наоборот. Угол при вершине сверла ср измеряют между главными режущими кромками. Угол наклона поперечной режущей кромки измеряют между проекциями главной и поперечной режущих кромок на плоскость, перпендикулярную оси сверла. Наклон винтовой канавки характеризуют углом со, измеряемым по наружному диаметру. Рекомендуемые геометрические параметры сверла приведены в справочной литературе.

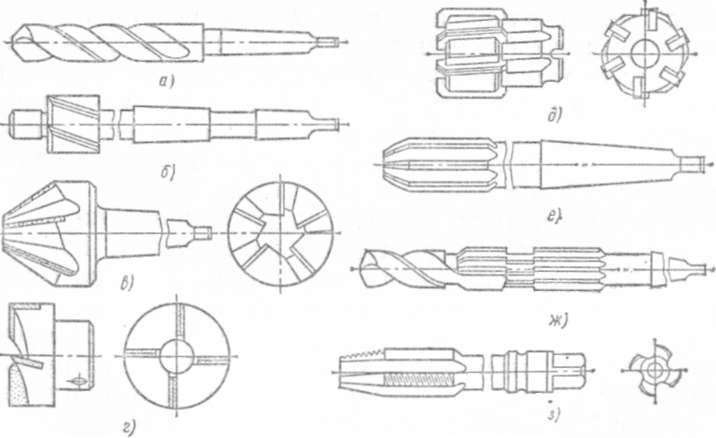

Зенкеры используют для обработки отверстий, предварительно полученных литьем, ковкой или сверлением, и различают по назначению и по конструкции. По виду обрабатываемых поверхностей зенкеры делят на цилиндрические (рис. 82, а, б), конические (рис. 82, в) и торцовые (рис. 82, г). Их делают цельными с коническими хвостовиком, насадными, а также с припаянными пластинками инструментального материала. Цельный спиральный зенкер отличается от сверла большим числом режущих кромок и отсутствием поперечной режущей кромки. Обработка зенкером обеспечивает более высокую производительность и точность по сравнению с производительностью и точностью обработки сверлом, однако при помощи зенкера невозможно сделать отверстия в сплошном материале.

Рис. 82. Инструменты для обработки отверстий на сверлильных станках

Развертки - многолезвийный инструмент для окончательной обработки отверстий. По форме обрабатываемого отверстия развертки бывают цилиндрические (рис. 82, д, е) и конические, по конструкции - цельные (рис. 82, е) и со вставными зубьями (рис. 82, д), цельные с хвостовиком и насадные. Развертки срезают слои материала сравнительно небольшой глубины и обеспечивают высокую точность отверстий.

В крупносерийном и массовом производствах для повышения производительности применяют комбинированный инструмент (рис. 82, ж).

Метчики (рис. 82, з) предназначены для нарезания внутренней резьбы и представляют собой винт, на котором прорезаны прямые или винтовые канавки, в результате чего образуются режущие кромки. Метчик закрепляют в специальном патроне.

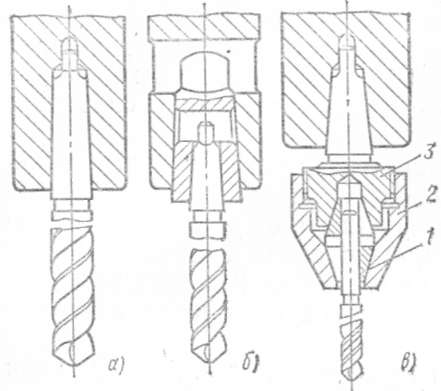

Режущие инструменты закрепляют в шпинделе станка с помощью различных приспособлений. Если размеры конического хвостовика инструмента и конического отверстия шпинделя станка совпадают, то инструмент устанавливают непосредственно в шпиндель (рис. 83, а). Силы трения удерживают его от выпадания и обеспечивают передачу необходимого для сверления крутящего момента. При меньших размерах конического хвостовика инструмента применяют конические переходные втулки (рис. 83, б). Инструменты небольших диаметров с цилиндрическим хвостовиком закрепляют в различных по конструкции патронах. В цанговом патроне (рис. 83, в) цанга 1 закрепляет инструмент, сжимаясь под действием втулки 2 при ее навинчивании на корпус патрона 3.

Рис. 83. Способы закрепления инструмента на сверлильных станках

К режиму резания при сверлении относят скорость резания v, подачу s и глубину резания t.

Скорость резания

![]()

где D -диаметр, мм; п - частота вращения инструмента, об/мин.

Глубина резания при сверлении t = 0,5D, а при рассверливании, зенкеровании и развертывании отверстия в заготовке (диаметром d) t = 0,5 (D - d).

Перед обработкой заготовку на сверлильных станках устанавливают с помощью универсальных и специальных приспособлений. Специальные приспособления применяют в крупносерийном и массовом производствах для быстрой и точной установки заготовки относительно инструмента. Каждое такое приспособление, как правило, может быть использовано только для одной заготовки. Универсальные приспособления применяют в индивидуальном и мелкосерийном производствах. К ним относятся, например, машинные тиски, поворотные столы, прижимные планки, призмы и др.

Билет №26.

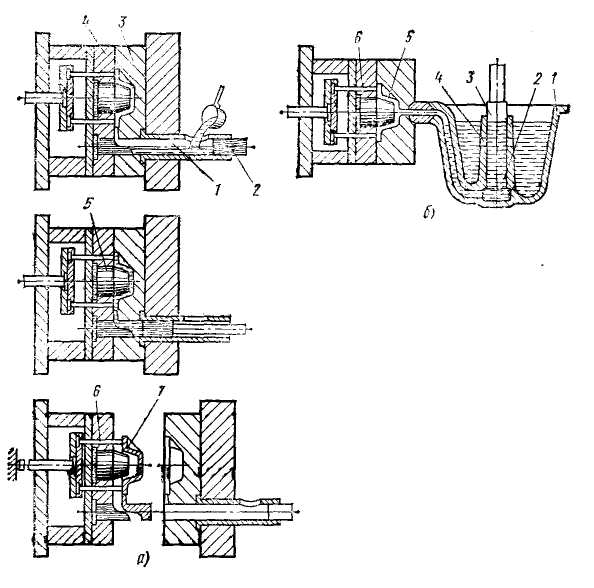

1) Литье под давлением. Литье под давлением является процессом получения отливок в металлических формах (пресс-формах), при котором заливка расплавленного металла в форму и формирование отливки осуществляются под давлением в условиях интенсивного отвода теплоты от залитого металла и от затвердевающей и охлаждающейся отливки к массивной металлической пресс-форме. Изготовляют отливки на специальных машинах для литья под давлением с холодной или горячей камерами прессования. При изготовлении отливок на машинах с холодной горизонтальной камерой прессования {рис. 25, а) порцию расплавленного металла заливают в камеру прессования . Пресс-форма состоит из подвижной 4 и неподвижной 3 полуформ, в которые металл подается плунжером 2. Полости в отливке получают металлическим стержнем

Рис.

25 .Схема получения отливок методом

литья под давлением на машинах:

Рис.

25 .Схема получения отливок методом

литья под давлением на машинах:

а – с холодной камерой прессования, б – с горячей камерой прессования.

После затвердевания металла пресс-форма раскрывается, и отливка 7 удаляется из полости выталкивателями 6. Машины с холодной камерой прессования применяют для изготовления отливок из медных, алюминиевых, магниевых и цинковых сплавов массой до 45 кг. Давление плунжера на расплавленный металл составляет от 50 до 200 МПа.

В машинах с горячей камерой прессования (рис. 25, б) камера прессования 2 расположена в обогреваемом тигле 1 с расплавленным металлом. При верхнем положении плунжера 3 через отверстие 4 сплав заполняет камеру прессования. При движении плунжера вниз отверстия перекрываются, сплав под давлением от 10 до 30 МПа заполняет полость пресс-формы 5. После затвердевания отливки плунжер возвращается в исходное положение, остатки расплавленного металла из канала сливаются в камеру прессования, а отливка удаляется из пресс-формы выталкивателями 6. Такие машины используют при изготовлении отливок из свинцово-сурьмянистых, цинковых и алюминиевых сплавов массой от нескольких граммов до 25 кг.

Литье под давлением является высокомеханизированным процессом. Автоматизируют заливку расплавленного металла, очистку рабочих поверхностей пресс-формы, нанесение смазки и т. д. Литье под давлением позволяет получать отливки, максимально приближающиеся по форме, массе и размерам к готовой детали, дает возможность изготовлять сложные тонкостенные отливки с толщиной стенки от 0,8 до 0,6 мм и отверстиями диаметром до 1 мм. Литьем под давлением изготовляют корпуса приборов, декоративные изделия, детали двигателей легковых автомобилей и др. Недостатком этого способа является высокая стоимость пресс-форм, сложность их изготовления, ограниченный срок их службы, опасность появления трещин в отливках.

2)Сварка трением образует соединение в результате пластического деформирования заготовок, предварительно нагретых в месте контакта теплотой, выделившейся в результате их трения (рис. 40). Основным отличием ее от других видов сварки давлением с подогревом является способ введения тепла в свариваемые поверхности. Свариваемые заготовки 1 устанавливают соосно в зажимах машины, один из которых 2 неподвижен, а второй 3 может иметь вращательное и поступательное — вдоль оси заготовок — движение (рис. 37, а). Заготовки сжимаются силой Р

Рис. 40. Схема сварки трением

достижении и включается механизм вращения. На соединяемых поверхностях возникают силы трения; работа на преодоление этих сил превращается в теплоту, выделяющаяся на поверхности трения. При температуры поверхностей 980—1300 °С вращение резко прекращают и заготовки дополнительно сдавливают (процесс проковки).

Иногда сварку трением производят через промежуточный вращаемый элемент (рис. 40, б) или заменяя вращательное движение вибрацией (рис. 40, в). Сваркой трением можно сваривать заготовки диаметром от 0,75 до 140 мм. Главные из ее достоинств — высокая производительность, малая энергоемкость процесса, возможность сварки заготовок из материалов различных сочетаний, стабильность качества и отсутствие таких вредных факторов, как ультрафиолетовое излучение, газовые выделения, брызги.