- •Билет №1

- •Билет №2

- •1(2). Формы зарядов сртт

- •3(2). Какие физико – химические процессы протекают на фазе стабилизации коллоксилина?

- •Билет №3

- •1(3). Виды брака при производстве пироксилиновых порохов и меры по их устранению.

- •2(3). Дайте понятие о быстроте газообразования…

- •4(3). Каково влияние флегматизатора на энергию выстрела, время горения заряда, величину Рmax и Vд и перспективы увеличения Vд.

- •Билет №4

- •2(4). Причины возникновения аварийных ситуаций при формировании баллиститных порохов и пути их устранения.

- •4(4). Какая система отверждения применяется для сртт, содержащего «активное» связующее на основе ску-90 и почему? Напишите уравнение реакции отверждения.

- •Билет №5

- •3(5). Процессы медленного термического разложения бутил-каучука и пха. Реакции разложения. Место реализации этих процессов при горении трт.

- •4(5).Термомеханический метод исследования свойств стрт при отверждении, получаемые характеристики.

- •Билет №6

- •1. Разработайте перспективную технологическую схему производства коллоксилина с детальной разработкой фазы этерификации. Какие физико-химические процессы протекают.

- •2. Физико-химические процессы, протекающие на фазах приготовления пороховой массы и прессования.

- •3. Механизм горения п и трт баллиститного типа, физико-химические, тепло-физические процессы, происходящие в зонах горения и способы регулирования скорости горения. Термодинамические параметры.

Билет №1

1(1). Требования к окислителям СРТТ. Какие основные фракции ПХА применяются при производстве СРТТ, способы их получения? На какие свойства топливных масс и характеристики отвержденного СРТТ оказывает влияние фракционный состав РСД. Обоснуйте технологическую схему приготовления РСП состава: Д-315+160-55%; К-50 – 30%; ПВ – 15%. Предложите гидрофобизатор для ПХА марки ПВ. Производительность по РСП – 1250кг/час. Какому аппарату смешивания соответствует указанная производительность по РСП? Какова категорийность фазы?

требования к окислителям:

1) окислитель должен иметь возможно большую энтальпию образования для обеспечения высокого единичного импульса топлива;2) окислитель должен иметь возможно большее содержание кислорода в «активной» форме. Это приводит к улучшению технологических и деформационных свойств топлива. 3)продукты разложения окислителя не должны содержать твердых (конденсированных) частиц, т.к. это уменьшает долю газообразных продуктов, повышает среднюю молекулярную массу продуктов сгорания и приводит к снижению единичного импульса за счет двухфазности потока продуктов, истекающих из сопла.4) средняя молекулярная масса продуктов разложения окислителя должна быть возможно меньшей. 5)окислитель должен иметь возможно высокую плотность, что обеспечивает повышение плотности топлива. 6) окислитель должен быть нечувствительным или малочувствительным к механическим воздействиям.7) окислитель должен быть химически инертным по отношению к другим компонентам топлива для обеспечения стабильности топлива и больших гарантийных сроков служебной пргодности.8) окислитель должен иметь сферическую или близкую к ней округлую форму частиц для обеспечения минимальной вязкости и хорошей растекаемости топливной массы и улучшения деформации топлива. 9) кристаллы окислителя должны быть безводными, негигроскопичными и не должны иметь фазовых переходов из одной кристаллической формы в другую при температуре получения, хранения и применения топлив. 10) окислитель должен хорошо смачиваться исходным жидким связующим и иметь хорошую адгезию к нему в отвержденном состоянии. 11) свойства окислителя должны обеспечивать возможность получения фракций различной степени дисперсности частиц и их длительное хранение без изменения формы и размера. Окислитель не должен слеживаться при хранении. 12) окислитель и продукты его разложения должны быть нетоксичными или малотоксичными. 13) окислитель должен быть дешевым и иметь широкую отечественную сырьевую базу. 14) желательно, чтобы окислитель находил применение в других отраслях народного хозяйства.

Для различных составов СТТ число фракций колеблется в пределах от 1 до 4 с размером частиц от 1 до 700 мкм. Большинство топлив содержит ПХА в виде двух фракций- крупной 160-315 мкм и мелкой 10-15 мкм.

Основными фракциями ПХА, используемыми в производстве СТРТ различных классов являются Д-316+160 с размером частиц 160….315 мкм (получается мокрым дроблением, сушкой и последующим рассевом на самобалансирующемся сите), Д-50 и К-50 с размером частиц 20….50 мкм (получается измельчением в струйной и струйно-вихревой мельницах, а также направленной кристаллизацией), марки «ПВ» с размером частиц 7….11 мкм (получается измельчением в помольно - вакуумной установке), ультрадисперсный ПХА (УДП) марки «А» с размером частиц 1,0….1,2 мкм и марки «В» размером частиц 0,8….1,0 мкм (получается в среде фреона-113 в песочно-дисковых мельницах МПД-50А и МПД-125 при измельчении с помощью стеклянного бисера).

Фракционный состав РСП оказывает влияние на реологические (вязкость) характеристики ТМ, физико-механические (модуль, относительное удлинение, предел прочности) и баллистические (скорость горения) характеристики твердого топлива. Уменьшение размера частиц ПХА приводит к возрастанию вязкости ТМ и скорости горения СТРТ; уменьшению модуля, относительного удлинения и предела прочности отвержденного СТРТ.

В качестве гидрофобизатора марки «ПВ» используется метилтрихлорсилан (МТХС).

Технологическая схема приготовления РСП. ПХА марки «ПВ» из помольно-вакуумной установки подается в контейнер-смеситель КС-4П, в который при вращении закачиваются пары МТХС. ПХА марок Д-315+160 и К-50 в нужном соотношении смешиваются вихревом смесителе СВП-900, после чего также загружаются с помощью вакуума в смеситель КС-4А, в котором происходит окончательное усреднение РСП. Производительность по РСП 1250 кг/час соответствует производству топливной массы на комплексной установке формования КУФ (КУСТ) с производительность по ТМ 1200 кг/час. Фаза подготовки РСП имеет категорию «Б» по пожаро- и взрывобезопасности.

2(1). Предложите перспективную непрерывную технологичкскую схему производства смесевого нитроэфира производительностью 800 кг/ч. Обоснуйте безопасность технологического процесса. Напишите реакции получения нитроэфиров. Область их применения.

Смесевые нитроэфиры, как правило, содержат НГ и ДНДЭГ в различных соотношениях и предназначаются они для БП и ТРТ средней калорийности, а также для промышленных ВВ. Получают в промышленных условиях смесевые нитроэфиры состава 65:35 НГ:ДНДЭГ для промышленных ВВ и 51,6:48,4 НГ:ДНДЭГ для БП и ТРТ. Получают эти смесевые нитроэфиры инжекторным методом, как и чистый НГ.

Производство смесевого нитроэфира с другими соотношениями НГ и ДНДЭГ требует своего состава нитросмеси. Рациональным решением является использование нитрующей кислотной смеси одного состава для получения разных смесевых нитроэфиров, что позволяет сократить кислотное хозяйство по количеству аппаратов и помещений.

Стадии технологического процесса производства смесевых нитроэфиров инжекторным способом:

1) прием, слив из ж/д цистерн в хранилище исходных спиртов, приготовление спирта к нитрации;

2) приготовление содового раствора и передача его на стадию стабилизации;

3) прием, слив из ж/д цистерн, хранение и перекачка меланжа и олеума на операцию приготовления нитрующей кислотной смеси;

4) приготовление свежей нитросмеси и передача ее на операцию «приготовление рабочей нитрующей кислотной смеси»;

5) подготовка технологических жидкостей, смешение свежей нитросмеси с отработанной кислотой для получения рабочей нитросмеси;

6) нитрация, сепарация, стабилизация, контроль химической стабильности, транспортировка нитроэфира;

7) разложение нитротел в отработанных кислотах и их регенерация;

8) отделение нитроэфира от воды, дозировка и передача его по трубопроводу в виде водной эмульсии на стадию приготовления пороховой массы;

9) обезвоживание и очистка сточных вод;

10) адсорбция отходящих газов из технологических установок.

Для нитрования спиртов применяется рабочая нитрующая смесь, которая готовится из 1 массовой доли безводной (свежей) нитросмеси и из 1-1,5 массовых частей отработанной кислоты.

Для приготовления смесевого нитроэфира каждого состава используются нитрующие смеси с определенной массовой долей азотной кислоты и спирты с определенной массовой долей глицерина.

В производстве жидких нитроэфиров в качестве перспективной технологической схемы можно использовать аппараты с малой единовременной загрузкой (с использованием центробежного поля). Аппаратурное оформление производства - в качестве нитратора используется инжектор на всех фазах сепарации и промывки центробежных аппаратов, на фазе формирования навесок- прецизионный весовой дозатор непрерывного действия. Для отделения кислот используются аппараты центробежного типа-центрифуги марки ЦТ для промывки нитроэфира- промывной аппарат типа АПЦ, для транспортировки отработанных кисло- бессальниковый насос тарельчатого типа НТ, для формирования навесок готового продукта- весовой дозатор. В конструкциях аппаратов особое внимание обращено на исключение опасных застойных зон, защемления, ударных воздействий в тракте перемещения нитроэфира. Аппараты в технологической цепочке связаны между собой и со смежными фазами транспортирующими инжекторами. Применение данного аппаратурного оформления позволило сократить длительность технологического цикла и загрузку аппаратов. Оборудование размещается в одном здании. Основным преимуществом инжекторного способа производства является малое время контакта нитроэфиров с отработанной кислотой, быстрое протекание реакции нитрования при повышенных температурах и тонком диспергировании компонентов, низкая единовременная загрузка аппаратов нитроэфиром, что резко уменьшает взрывоопасность производства. Также непрерывный способ производства повышает безопасность производства, увеличивает производительность, позволяет вывести персонал из опасных зон, т.к. процесс контролируется дистанционно.

Реакции получения жидких нитроэфиров:

- нитроглицерин (НГЦ):

- динитродиэтиленгликоль (ДНДЭГ):

- нитроксилитан:

- ниртометриол:

Смесевые нитроэфиры применяются при производстве БП и ТРТ средней калорийности в качестве пластификаторов-растворителей.

3(1). какие физико-химические процессы протекают на фазе нитрации Ц серно-азотной кислотной смесью?

Процесс этерификации(нитрации) Ц представляет собой сумму накладывающихся друг на друга процессов.

С6Н7О2(ОН)3+хНNО3→С6Н7О2(ОН)3-х(ОNО2)x+xН2О

1) капиллярная межмолекулярная пропитка волокна

2) собственно этерификация

3) диффузионное выравнивание концентрации нитросмеси внутри волокна

На скорость первого процесса решающее влияние оказывает смачиваемость и капиллярность, обуславливающая смачивающими свойствами нитросмеси и впитывающими свойствами Ц. Впитывающие свойства Ц зависят от степени очистки Ц от нецеллюлозных примесей и физической формы нитруемого материала, также краевого угла смачивания, характера и величины вн.поверхности. Скорость капиллярной пропитки:

V= ,

где σ- поверхностное натяжение

нитрац.смеси, Θ- величина характеризующая

взаимодействие твердого тела с жидкостью,

η- вязкость нитрац.смеси, r-средний

радиус капилляра.

,

где σ- поверхностное натяжение

нитрац.смеси, Θ- величина характеризующая

взаимодействие твердого тела с жидкостью,

η- вязкость нитрац.смеси, r-средний

радиус капилляра.

Процесс капиллярной пропитки волокна кислотной смесью при соот-х условиях значительно быстрее химического взаимодействия всей массы Ц с кислотной смесью и быстрее процесса межмолекулярного набухания.

В зависимости от длины, диаметра, характера отдельные капилляры заполняются кислотной смесью с различной скоростью. К концу набухания кислота заполняет все пустоты внутри волокна и вся вн.поверхность его соприкасается с кислотной смесью. На этом этап заканчивается и начинается 2). В первую очередь взаимодействуют гидроксильные группы расположенные на поверхности агрегатов целлюлозных молекул. Замещение гидроксильных групп остатками азотной кислоты вызывает изменение свойств поверхности реагирующего материала. По мере увеличения замещения гидроксильных групп эта поверхность делается более гидрофобной. В процессе этерификации образуется вода, которая дополнительно разбавляет маленький объем кислотной смеси внутри волокна. В результате разбавления, а также расходования азотной кислоты на нитрацию, ее содержание в этом объеме уменьшается, разбавленная реакционной водой нитросмесь из более широких капилляров проникает в более уплотненные ориентированные участки целлюлозного материала, при этом содержание азота в НЦ определяется составом нитросмеси, с которой она соприкасается. В уплотненных участках содержание N меньше и можно предположить что иногда в более уплотненные зоны в начале нитрации попадает нитросмесь обладающая нулевой нитрующей способностью, такая смесь вызывает только гидролиз и окисление.

Диффузионные процессы(3 стадия) связаны с другими закономерностями. Явление диффузии не зависит ни от поверхностных свойств среды, в которой диффундирует данное вещество, ни от поверхностных свойств диффундирующие вещества. Скорость диффузии определяется разностью концентраций кислотной смеси внутри волокна и на поверхности и зависит от толщины диффундирующего слоя, характера тонкой структуры волокна и соотношения ориентированных и неориентированных участков. В процессе этерификации основные его этапы накладываются друг на друга во времени. Если капиллярная пропитка волокна в особо благоприятных условиях заканчивается в секунды, то диффузионное выравнивание длится более продолжительное время. От скорости 1 и 3 этапов зависит скорость нитрации Ц и качество НЦ. Чем медленнее впитывается нитросмесь, тем более разбавленная за счет реакционной воды нитросмесь, способная гидролизовать и окислить Ц. с другой стороны, чем медленнее выравнивается концентрация нитросмеси, тем более глубоко проходит гидролиз. В результате получаются нитраты Ц с большей степенью полидисперсности и большим содержанием кетонных и карбоксильных групп.

На скорость этерификации влияют модуль этерификации, время этерификации, температура этерификации.

Также на скорость реакции этерификации влияет величина и характер внутренней поверхности Ц. Древесная Ц в начальный момент впитывает меньшее количество нитросмеси по сравнению с хлопковой Ц, для улучшения впитывающей способности древесной Ц ее поверхность обрабатывают ПАВ. При увеличении удельной поверхности Ц скорость реакции возрастает, для этого ее предварительно измельчают. Реакционную способность можно увеличить за счет химической активации. Наиболее эффективна активация аммиаком или аминами. При обработке аммиаком диаметр капилляров увеличивается в 2-3 раза. Активацию целесообразно проводить непосредственно перед этерификацией.

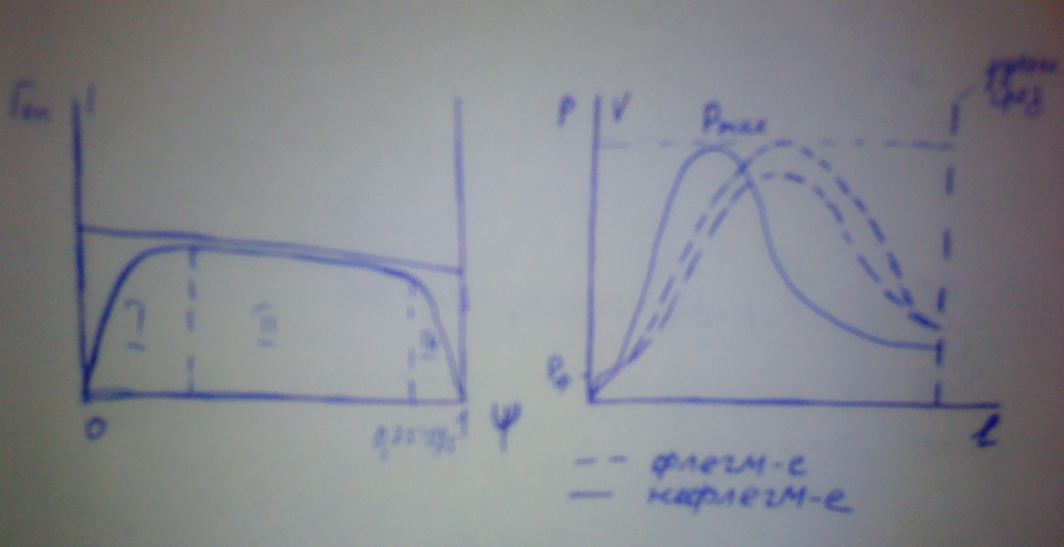

4(1). каков характер горения флегматизированных и нефлегматизированных порохов в манометрической бомбе с точки зрения физического закона горения? Стадии и причины изменения Гоп-ψ. Что представляют собой характеристики Гоп, Гт, ψ?

Физический закон скорости горения

напрямую связан с быстротой газообразования,

что заметил М.Е. Серебряков, предположил

и обосновал как баллистическую

характеристику реального процесса

горения - удельную быстроту газообразования,

т.е.

исходя из

исходя из

,

в свою очередь

,

в свою очередь

он принял за теоретическую характеристику

процесса горения порохового заряда в

соответствии с геометрическим законом.

Сравнение численных значений Гоп и ГТ

позволяет сделать выводы о совпадении

или расхождениях реального и теоретического

процессов горения и определить причины,

вызывающие эти расхождения. Графически

физический закон горения порохового

заряда выражается диаграммой для

пироксилиновых порохов:

он принял за теоретическую характеристику

процесса горения порохового заряда в

соответствии с геометрическим законом.

Сравнение численных значений Гоп и ГТ

позволяет сделать выводы о совпадении

или расхождениях реального и теоретического

процессов горения и определить причины,

вызывающие эти расхождения. Графически

физический закон горения порохового

заряда выражается диаграммой для

пироксилиновых порохов:

Теоретически процесс воспламенения

заряда происходит мгновенно и, например

для трубки

,

, горение слабо дегрессивное, для 7ми

канального прогрессивное. Чем больше

число каналов, тем больше S,

тем выше

.

горение слабо дегрессивное, для 7ми

канального прогрессивное. Чем больше

число каналов, тем больше S,

тем выше

.

С учетом того, что зерно горит прогрессивно до 0,75-0,85ψ, а далее остатки зерна догорают дегрессивно. Можно теоретически рассчитать ГТ и изобразить процесс горения ломаной прямой, сфера, куб, призма горят резко дегрессивно.

Реально же процесс горения заряда носит значительно более сложный характер: процесс воспламенения порохового заряда растянут во времени и сопровождается резким всплеском Гоп в несколько раз превышающем ГТ, и происходящим при изменении ψ от 0 до 0,02-0.05 ψ – это первый период. Причинами всплеска Гоп являются:

Глубокий прогрев слоя пороховых зерен при низких давлениях

Накопление продуктов неполного разложения компонентов пороха с последующим их более быстрым догоранием при возрастании давления

реально пороха при низких давлениях 3,0-15,0МПа горят со скоростями, рассчитываемыми по степенному закону

,

а не по линейному

,

а не по линейному ,

который заложен в

и ГТ и по которому скорость

существенно выше.

,

который заложен в

и ГТ и по которому скорость

существенно выше.Пироксилиновые пороха имеют значительно более высокую начальную поверхность горения за счет пористости поверхности, образующейся при выходе легкоудаляемого пластификатора из внутренних слоев.

Во втором периоде (II) ψ=0,05-0,1 поверхность стабилизируется, порстость выгорает, прогретый слой выравнивается и приходит в соответствие с давлением и температурой в зоне горения, что приводит к возникновению периода III, где процесс горения ≈ соответствует ГТ (ψ=0,1-0,75÷0,85); после чего наступает период дегрессивного догорания остатков пороховых зерен с резким уменьшением поверхности горения заряда ψ=0,8-1,0.

В случае горения флегматизированных порохов характер горения изменяется, а именно: Исчезает всплеск Гоп в момент воспламенения порохового заряда. Это связано с тем, что насыщение наружной поверхности зерен пороха флегматизатором на глубину 0,03-0,05мм при горении( в начальный момент воспламенения рабочей поверхности) приводит к тому, что скорость горения резко уменьшается за счет расхода тепла из зоны горения на сублимацию флегматизатора и диаграмма становится похожей на процесс горения пороха на нелетучем пластификаторе(ТНТ). Недостатком введения таких флегматизаторов является снижение энергетики пороха (калорийности и «силы» пороха), а также скорости на дульном срезе. При введении флегматизатора максимальное давление уменьшается, что можно компенсировать увеличением массы заряда. При этом оно достигнет максимально но будет смещено к дульному срезу. Совершается большая работа, следовательно, скорость горения флегматизированных порохов будет больше скорости нефлегматизированных.