- •Билет №1

- •Билет №2

- •1(2). Формы зарядов сртт

- •3(2). Какие физико – химические процессы протекают на фазе стабилизации коллоксилина?

- •Билет №3

- •1(3). Виды брака при производстве пироксилиновых порохов и меры по их устранению.

- •2(3). Дайте понятие о быстроте газообразования…

- •4(3). Каково влияние флегматизатора на энергию выстрела, время горения заряда, величину Рmax и Vд и перспективы увеличения Vд.

- •Билет №4

- •2(4). Причины возникновения аварийных ситуаций при формировании баллиститных порохов и пути их устранения.

- •4(4). Какая система отверждения применяется для сртт, содержащего «активное» связующее на основе ску-90 и почему? Напишите уравнение реакции отверждения.

- •Билет №5

- •3(5). Процессы медленного термического разложения бутил-каучука и пха. Реакции разложения. Место реализации этих процессов при горении трт.

- •4(5).Термомеханический метод исследования свойств стрт при отверждении, получаемые характеристики.

- •Билет №6

- •1. Разработайте перспективную технологическую схему производства коллоксилина с детальной разработкой фазы этерификации. Какие физико-химические процессы протекают.

- •2. Физико-химические процессы, протекающие на фазах приготовления пороховой массы и прессования.

- •3. Механизм горения п и трт баллиститного типа, физико-химические, тепло-физические процессы, происходящие в зонах горения и способы регулирования скорости горения. Термодинамические параметры.

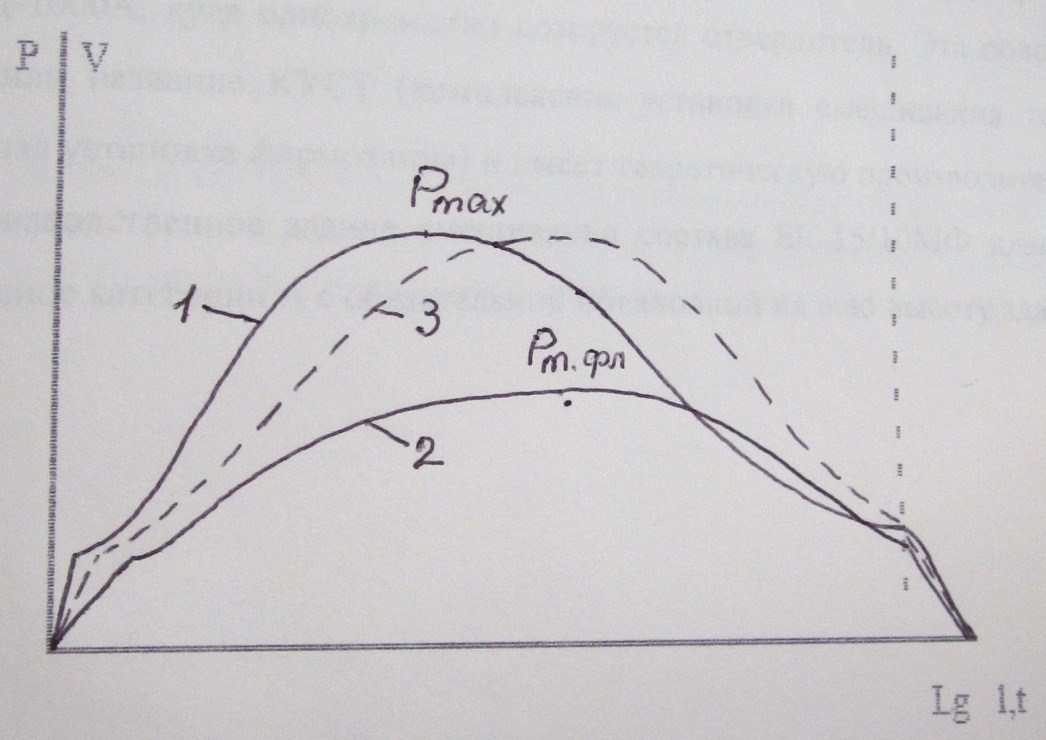

4(3). Каково влияние флегматизатора на энергию выстрела, время горения заряда, величину Рmax и Vд и перспективы увеличения Vд.

Флегматизатор – это вещество, добавляемое в пороховой заряд с целью замедлить процесс сгорания пороха (уменьшить давление и температуру пороховых газов), что также позволяет уменьшить интенсивность эрозионного износа канала ствола.

В качестве штатного флегматизатора используется камфора. Камфору внедряют в наружную поверхность пороха. Камфора затрачивает очень большое количество энергии на свою газификацию. И в связи с этим скорость горения на начальном этапе падает (на наружной поверхности пороха).

Применение флегматизированных порохов приводит к снижению Рмах в стволе орудия и смещению его к дульному срез за счет уменьшения скорости горения. Это приводит к снижению Vg при одинаковом весе флегматизированного и нефлегматизированного пороха. Однако ствол орудия позволяет увеличить массу заряда до предельного значения Рмах по прочности ствола орудия. В этом случае на дульном срезе снаряд получит большую Vg, чем при применении нефлегматизированных порохов.

1. P=f(t) для нефлегматизированных порохов

2. P=f(t) для флегматизированных порохов такой же массы

3. P=f(t) для флегматизированных порохов увеличенной массы с Р= Рмах для данной системы

11, 21, 31 – соответствующие кривые изменения скорости во времени.

Билет №4

1(4).Предложите и обоснуйте высокопроизводительный технологический процесс переработки пороховой массы баллиститного типа в изделие «У». Опишите, какие физико-химические процессы протекают на фазах водоотжима и вальцевания. Укажите особенности конструкции и технологии водоотжима на прессах ПО-125-1000 и ОПП.

Операция прессования предназначена для придания пороховой массе окончательной формы и для полной пластификации порохов и трт. При прессовании пороховой массы по шнековой технологии имеют место следующие процессы: продвижение и трение материала, нагрев его до требуемой температуры, перемешивание, гомогенизация и выдавливание через формующие насадки. Эти операции по ряду причин осуществляются по разным схемам.

Наиболее высокую производительность имеет схема НВ-С-ПКТ-ПСВ-2М:

1- бак отжимных вод; 2- пресс отжимной ПО-125-1000; 3- протирочный барабан; 4-шнек транспортный; 5-ковшевой элеватор; 6-разгрузитель; 7-шнек-дозер; 8- вальцы 1530 завода «Большевик»; 9- сушилка КСВР-4М; 10-фильтр воздушный; 11-пресс кольцевой таблетирующий ПКТ-125-600; 12-пресс спирально-винтовой ПСВ-2М; 13-пневмонож.

Схема включает операцию вальцевания на вальцах 1530 или 2130, сушку на шнек транспортной сушилке(СШТС) или не более высокопроизводительной сушилке КСВР-4М, гомогенизацию пороховой массы на кольцевом таблетирующем прессе ПКТ-125-600, прессование на спирально-винтовом прессе ПСВ-2М. производительность всех аппаратов по данной схеме переработки составляет 0,249-0,167 кг/с, что в 1,5-2 раза выше, чем по другим схемам. При этом производство изделий особенно на стадиях сушки на сушилке КСВР-4М и гомогенизации на прессе ПКТ-125-600 являются полуоткрытым аппаратом, что предотвращает в случае аварии переход горения во взрыв из-за отвода газообразных продуктов разложения через многочисленные сквозные отверстия во вращающемся барабане. Сушка в сушилке КСВР-4М происходит более интенсивно в виброкипящем слое, что позволяет уменьшить взрывоопасность на этой операции за счет снижения единовременной загрузки сушилки в 5-6 раз и сокращения времени пребывания пороховой «таблетки» в аппарате. Прессование на прессе ПСВ-2М является более безопасной операцией, потому что в нем для снижения вероятности перехода горения во взрыв имеется динамически ослабленная втулка, разрушающаяся при повышении определенного уровня давления и частично раскрывающая корпус пресса. При этом газообразные продукты горения выходят из пресса.

Достоинство этой технологической схемы переработки пороховой массы в изделия является возможность полной механизации и автоматизации с использованием в качестве командного устройства управляющего вычислительно комплекса, оснащенного ЭВМ.

Пресс ПО-125 является более производительным. Он имеет чугунный корпус, в котором запрессована стальная втулка с 30 продольными рифами глубиной 3,5 мм. В головной части аппарат имеет рубашку обогрева. Для отвода отжимных вод внутри корпуса вставлен набор колец с зазором между ними 0,3-1,1 мм. Степень отжима массы регулируется диаметром отверстий формующей решетки, уровнем массы в бункере. Перед началом работы отжимного аппарата пороховая масса пропускается через магнитные плиты улова металлических предметов и через пневмоклапан поступает в бункер отжимного аппарата. Под действием гидростатического напора столба взвеси, заполняющей бункер, свободная вода уходит из аппарата через фильтрующую решетку, а сгущенная пороховая масса заполняет витки шнека в фильтрующей зоне. Далее пороховая масса увлекается шнек-винтом и подвергается сжатию в витках и уплотнению. При этом она отжимается от воды и продавливается через отверстия формующей решетки в виде «макарон». Они срезаются ножом, пересыпаясь в протирочный барабан, и после этого в виде крошки ссыпаются в шнек-транспортер. Вода после отжима перекачивается в сборник насосом через ловушку, установленную на фазе промежуточных смесителей. После отстоя вода перекачивается в здание «варки», а осевшая масса взмучивается мешалками в течение 5-15 мин и перекачивается в смеситель.

В отличие от пресса ПО-125 отжимной пресс-пластикатор (ОПП) производительностью 0,416 кг/с имеет ряд преимуществ и отличий:

1. стабильная работа;

2. лучший отжим за счет дополнительной стадии вакуумирования, так как на стадии вальцевания расходуется намного больше энергии для удаления воды:

- при водоотжиме 1 тонна воды соответствует 17000 кДж энергии;

- при вальцевании 1 тонна воды соответствует 2540000 кДж энергии;

Вакуумирование после выхода полуфабриката из формующей решетки в течение 15 с снижает влажность его на 3%.

5. Режущее устройство исключает операцию протирки в протирочном барабане.

Вальцевание является сложным процессом, сопровождающимся механическими деформациями (уплотнение), физическими изменениями пороховой массы(улетучивание влаги и нитроэфира) и химическими реакциями(окисление, деструкция и разложение).

В.П.Меньшутин показал, что в первый период вальцевания, когда содержание влаги в массе составляет около 2-3 %, происходит в основном уплотнение макромолекул и их ориентрование. При этом масса становится упруго-эластичной, а мощность, затрачиваемая на вращение валков, сильно возрастает.

Во второй период вальцевания, кроме процессов деформации и уплотнения массы, наблюдается окисление, деструкция и разложение НЦ и нитроэфиров.

Все вышеуказанные процессы усиливаются с повышением температуры валков и увеличением числа прокаток.

При изменении температуры валков от 70 до 95 °C общая затрата энергии на вальцевание уменьшается примерно на 50%, что составляет 2% на градус. Созревание массы сокращает затрату энергии на 10-15% и время вальцевания на 20-26%. Увеличение содержания в массе коллоксилина от 50 до 60% приводит к повышению мощности на 30% и продолжительности вальцевания на 20%.

Чем выше вязкость(СП) НЦ, тем труднее идет обработка массы на вальцах. Масса РСИ быстрее образовывается, чем масса НМ-2 и РИ, это можно объяснить сильным структурированием ее окисью свинца. Разложение существенно зависит от состава пороховой массы и, в частности, от природы и количества стабилизатора.

При нарушении режима вальцевания или при недостаточной обработке его для данной массы наблюдается ее загорание и вспышка. Вспышки обусловлены быстрым нагреванием пороховой массы до температуры ее воспламенения. Этому способствует перегрев поверхности валков, трение массы о поверхность валков и сжатие воздуха в массе.