- •Билет №1

- •Билет №2

- •1(2). Формы зарядов сртт

- •3(2). Какие физико – химические процессы протекают на фазе стабилизации коллоксилина?

- •Билет №3

- •1(3). Виды брака при производстве пироксилиновых порохов и меры по их устранению.

- •2(3). Дайте понятие о быстроте газообразования…

- •4(3). Каково влияние флегматизатора на энергию выстрела, время горения заряда, величину Рmax и Vд и перспективы увеличения Vд.

- •Билет №4

- •2(4). Причины возникновения аварийных ситуаций при формировании баллиститных порохов и пути их устранения.

- •4(4). Какая система отверждения применяется для сртт, содержащего «активное» связующее на основе ску-90 и почему? Напишите уравнение реакции отверждения.

- •Билет №5

- •3(5). Процессы медленного термического разложения бутил-каучука и пха. Реакции разложения. Место реализации этих процессов при горении трт.

- •4(5).Термомеханический метод исследования свойств стрт при отверждении, получаемые характеристики.

- •Билет №6

- •1. Разработайте перспективную технологическую схему производства коллоксилина с детальной разработкой фазы этерификации. Какие физико-химические процессы протекают.

- •2. Физико-химические процессы, протекающие на фазах приготовления пороховой массы и прессования.

- •3. Механизм горения п и трт баллиститного типа, физико-химические, тепло-физические процессы, происходящие в зонах горения и способы регулирования скорости горения. Термодинамические параметры.

Билет №2

1(2). Формы зарядов сртт

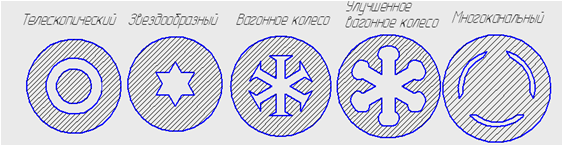

Многообразие форм зарядов СРТТ определяется, необходимой программой изменения тяги во времени, т.е. газоприходом, который определяет характер изменения поверхности во времени, и временем работы двигателя или газогенератором, поэтому по форме они могут быть:

1) с поверхностью горения перпендикулярной к оси двигателя. Это заряды торцевого горения.

2) с поверхностью горения параллельной оси двигателя, это одно- или многошашечные, одно- и многоканальные, телескопические, шарообразные.

(Заряды с поверхностью горения, параллельной оси двигателя. Подразделяются на: заряды с частичным омыванием камеры - крестообразный, время работы несколько секунд, характер горения прогрессивный)

(Заряды с полным омыванием камеры: одно- и многошашечные. Время работы несколько секунд. Многошашечные обеспечивают большие расходы (кг/с) и тягу, используют как ускорители)

3)с каналом в виде «звезды»

4) «вагонное колесо»

Способы формирования зарядов: литье под давлением, свободное литье.

Цель формирования зарядов заполнить объем камеры РД топливной массой без воздушных включений и других нарушений сплошности. В зависимости от конструкции изделия и реологических свойств топливной массы, заряды формируются различными способами:

- свободное литье

- литье под давлением

При свободном литье топливная масса поступает в камеру РД или пресс-форму под действием собственного веса и разряжения, создаваемого в заполненном объеме, этим способом формируются заряды из топливной массы с малой вязкостью.

Литье под давлением применяется для переработки масс с повышенной вязкостью, при этом топливная масса нагнетается в форму шнеком или подается за счет избыточного давления, создаваемого сжатым воздухом.

При подаче топливной массы из смесителя в камеру или пресс-форму, операция приготовления топливной массы и формования зарядов, осуществляется в одном здании.

Технологическая оснастка в сборке с камерой двигателя предназначена для формования зарядов с определенными геометрическими размерами .

Перед сборкой технологическая оснастка проходит ряд подготовительных операций.

Для того чтобы внутренняя поверхность заряда получилась гладкой ,необходимо исключить сцепление массы с поверхностью оснастки . На поверхность наносят антиадгезионное покрытие. Вид покрытия определяется материалом оснастки и составом топлива.

В тех случаях, когда заряды отливаются в пресс-формы, антиадгезивами покрывают и внутренние стенки формы.

Если заряды отливают в камеру двигателя, ее предварительная подготовка заключается в покрытии скрепляющим материалом, к которому топливная масса прочно приклеивается во время отверждения.

2(2). Выберете и обоснуйте технологическую схему производства топливной массы РНДСИ. Объясните особенности технологии подготовки твердых компонентов и дайте описание аппаратурного оформления технологического процесса.

Рецептура пороха РНДСИ:

коллоксилин – 58%

нитроглицерин – 16,5%

нитродигликоль – 15%

централит №1 и №2 – 3%

динитротолуол – 4 %

вазелин – 1 %

оксид свинца – 1%

мел – 1 %

вода (влага) – 0,5 %.

БТРТ РНДСИ-5к предназначено для комплектации стартового заряда к ПТУРС 9 М 14. По сколько оно относится к топливам для ракетных двигателей, то в его состав входят такие твердые компоненты, как НЦ-коллокслин, централит, динитротолуол (ДНТ), оксид свинца и мел.

Для производства этого БТРТ выбираем непрерывную технологическую схему с форкамерным и роторно-пульсационным смесителями. Эта схема получения топливной массы имеет преимущества перед применяемой ранее технологической схемой с двумя варочными аппаратами, установленными последовательно. Она более безопасна, имеет высокую производительность и предусматривает меньшую загрузку аппаратов взрывоопасным материалом. Интенсификация процесса смешения происходит за счет воздействия на пороховую массу гидроакустических колебаний и высокой турбулизации жидкой среды (воды).

Поскольку в его состав входят ВВ – коллоксилин, нитроглицерин, ДНТ, ДНДЭГ, необходимо вести смешение всех компонентов в водной среде для уменьшения взрывоопасности самой операции смешения и последующих стадий переработки ее. Твердые ВВ – коллоксилин и ДНТ имеют разные температуры взрывчатого разложения и разные физические и механические свойства. Поэтому каждый из них требует своей технологии подготовки перед смешением с другими компонентами.

Особенности подготовки твердых компонентов заключаются в том, что коллоксилин смешивается с водой для получения коллоксилино-водной взвеси (КВВ) определенной концентрации и последующей дозировке КВВ объемным методом на стадию смешения всех компонентов. В КВВ добавляют в разогретом виде вазелин или вазелиновое масло, которое интенсивно диспергирует и оно оседает равномерно на частицах НЦ.

ДНТ – низкоплавкое вещество. Поэтому его вначале просеивают и загружают в плавитель, где расплавляют и в таком виде дозируют на операцию смешения с нитроэфиром в жидкой среде. ДНТ растворяется в НГЦ как и твердый централит. Это вещество хорошо растворяется в НГЦ и поэтому его дозируют в твердом виде после просейки в смесь растворимых в НГЦ жидких компонентов.

Сыпучие компоненты – мел и оксид свинца сначала просеивают от примесей и крупных частиц через сито. Затем их смешивают в суспензаторе, называемом аппаратом для приготовления и транспортирования суспензий АПТС, который в дальнейшем перед окончательным смешением всех компонентов работает в режиме рециркуляции. Пластификаторы смешивают в водной среде в аппарате смеси пластификаторов. Смесь пластификаторов готовится устройстве ввода пластификаторов (УВП-2), откуда они поступают в транспортирующий инжектор и потом смешиваются с остальными компонентами в форкамерном и роторно-пульсационном смесителях.