- •Мехатронные и робототехнические системы

- •Введение

- •Глава 1. Предпосылки развития, основные понятия и принципы построения мехатронных устройств

- •Предпосылки развития мехатроники

- •Основные понятия и определения мехатроники

- •Принципы построения, признаки и состав мехатронных систем

- •Глава 2. Применение мехатронных машин

- •2.1. Мобильные мехатронные роботы для инспекции и ремонта подземных трубопроводов

- •2.2. Лазерный робототехнический комплекс

- •2.3. Робототехнический комплекс механообработки

- •2.4. Технологические машины – гексаподы

- •2.5. Транспортные мехатронные средства

- •Глава 3. Структура и принципы интеграции мехатронных систем

- •Глава 4. Проблемы и современные методы управления мехатронными модулями и системами

- •4.1. Принципы построения систем интеллектуального управления в мехатронике

- •4.2. Иерархия управления в мехатронных системах

- •4.3. Системы управления исполнительного уровня

- •4.3.1. Адаптивное регулирование по эталонной модели

- •4.3.2. Нечеткие регуляторы исполнительного уровня

- •4.3.3. Системы управления тактического уровня. Система контурного силового управления технологическим роботом

- •4.3.4. Способы программирования траекторий технологических роботов

- •4.3.5. Интеллектуальные системы управления на основе искусственных нейронных сетей

- •Глава 5. Области применения роботов и робототехнических систем. Классификация промышленных роботов и их технические характеристики

- •5.1. Классификация роботов

- •5.2. Техническая характеристика пр (гост 25378 - 82)

- •Глава 6. Структура, классификация и основы кинематики манипуляционных систем промышленных роботов

- •6.1. Структура манипуляторов промышленных роботов

- •6.2. Переносные и ориентирующие степени подвижности манипулятора

- •6.3. Основы кинематики манипуляторов роботов

- •Положение I-го звена относительно предыдущего (I-1)-го устанавливается с помощью обобщенной координаты qi (рис. 6.6):

- •6.4. Однородные координаты. Матрица перехода 4×4 кинематической пары

- •6.5. Определение ориентации звеньев манипуляторов с использованием углов Эйлера

- •Глава 7. Прямая задача кинематики манипуляторов роботов. Абсолютные скорости и ускорения в манипуляционных системах промышленных роботов

- •7.1. Теоретические вопросы решения прямой задачи

- •7.2. Решение прямой задачи кинематики манипуляторов при позиционном (цикловом) управлении

- •7.3. Определение абсолютных скоростей и ускорений точек и звеньев манипулятора

- •Глава 8. Обратная задача кинематики манипуляторов роботов

- •8.1. Обратная задача кинематики манипуляторов роботов при контурном управлении

- •8.2. Решение обратной задачи кинематики манипуляторов на основе линейной зависимости между абсолютными и обобщенными скоростями (управление по скорости)

- •Глава 9. Динамический синтез и анализ манипуляционных систем промышленных роботов

- •Глава 10. Назначение, состав и классификация робототехнических комплексов

- •10.1. Назначение робототехнических комплексов

- •10.2. Состав и классификация робототехнических комплексов

- •Глава 11. Траектории манипуляторов роботов в составе робототехнических комплексов

- •Компоновка ртк и возможные траектории схвата манипулятора

- •11.2. Анализ местных (частных) траекторий манипулятора

- •11.3. Особенности использования нескольких пр в одном ртк

- •11.4. Межстаночные траектории как функции числа схватов и организации производственной сцены

- •Глава 12. Планирование траекторий схвата манипулятора на основе сплайн – функций

- •12.1. Планирование траекторий при ограниченном числе

- •Опорных точек

- •12.2. Общие случаи планирования траекторий в пространстве обобщенных координат

- •Глава 13. Применение робототизированных технологических комплексов в механообрабатывающем производстве

- •13.1. Требования к технологическим процессам, реализуемым в ртк

- •13.2. Требования к деталям, обрабатываемым в ртк

- •13.3. Требования к технологическому оборудованию, используемому в ртк

- •13.4. Требования к промышленным роботам, включаемым в состав ртк

- •13.5. Требования к вспомогательному и транспортно-накопительному оборудованию, включаемому в ртк

- •13.6. Требования к ртк

- •13.7. Общие характеристики и особенности ртк механообработки

- •Библиографический список

- •Оглавление

11.3. Особенности использования нескольких пр в одном ртк

Два и более ПР используются в одном РТК в следующих случаях:

Один робот не успевает обслуживать оборудование за требуемое время, т. е. ПР не укладывается в заданный такт выпуска деталей.

Один ПР не может обеспечить съем и транспортировку детали, например длинный вал, крыло самолета, корпусные кольца турбин и т. д.

Величины ходов одного ПР не достаточно для обслуживания всего РТК, а модернизация ПР с целью увеличения его зоны обслуживания нецелесообразна.

Возможны различные стратегии обслуживания ТО роботами:

каждый из роботов может обслуживать по мере необходимости любое оборудование. Это наиболее гибкая стратегия, но реализация достаточно сложна и на конструктивно-компоновочном и на программно-алгоритмическом уровнях;

обычно на практике используют более простые РТК, в которых все оборудование разбивается на несколько групп так, что каждую из групп может обслуживать один робот. При такой организации РТК передача изделия между участками может осуществляться следующим образом:

Непосредственно из схвата одного ПР в схват другого.

Через технологическое оборудование: один робот транспортирует изделие на технологическое оборудование – другой от технологического оборудования.

На дополнительной позиции передачи.

Первый способ используется редко, так как требует достаточно точного взаимного позиционирования схватов роботов и, кроме того, при этом должен быть обеспечен захват за различные поверхности изделия, что не всегда возможно.

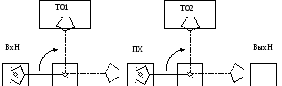

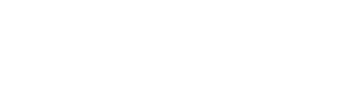

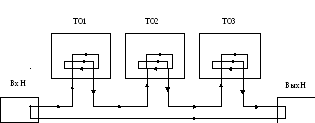

Второй способ используется чаще других. При этом загрузка ТО производится одним ПР, а разгрузка – другим с последующей загрузкой этим роботом (j+1)-го оборудования (рис. 11.7).

Рис. 11.7. РТК с транспортированием изделия через оборудование

Третий способ используется при особо больших расстояниях между ТО (рис. 11.8), а также в случае, если изделие при передаче с ТО на ТО должно изменить ориентацию (поворот, кантование, смена технологических баз и т. д.).

- квантователь,

-

поворотный стол.

Рис. 11.8. РТК с дополнительной позицией передачи

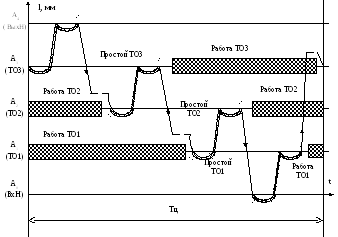

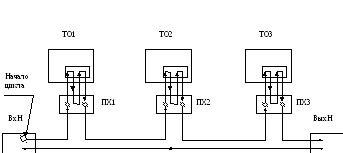

Время обработки изделия на различном ТО обычно различается друг от друга. Из-за этого могут возникать простои как ТО, так и ПР. При простоях ПР он должен находиться некоторое время в позиции ожидания конца обработки изделия. При планировании траекторий нескольких ПР в пространстве и во времени следует максимально синхронизировать их работу, ориентируясь на более длительную технологическую операцию. В некоторых случаях это позволяет либо заметно сократить число ПР, либо организовать их синхронную работу по единой управляющей программе (рис. 11.9). Возможна также механическая синхронизация, когда руки ПР монтируются как единое целое, либо жестко соединяются друг с другом (рис. 11.10).

Рис. 11.9

Рис. 11.10

11.4. Межстаночные траектории как функции числа схватов и организации производственной сцены

Наиболее часто в РТК возникают следующие производственные сцены при многостаночном обслуживании:

Промышленный робот оснащен одним схватом.

ПР оснащен одним схватом; в составе РТК имеются позиции промежуточного хранения изделий.

ПР оснащен двумя схватами, закрепленными на одной руке.

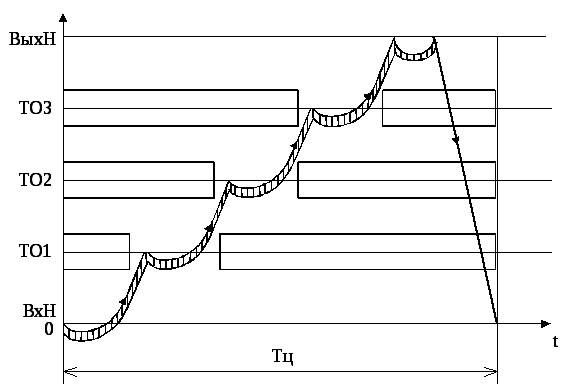

Первый случай. В этом случае цикл начинается с разгрузки последнего по технологическому процессу оборудования, чтобы обеспечить возможность разгрузки предшествующего ТО, т. е. обслуживание ТО идет в последовательности, обратной последовательности технологического процесса (рис. 11.11).

Приведенный рисунок, выполненный в соответствии с компоновкой РТК и в масштабе, дает возможность представить достаточно точно требуемую траекторию схвата. Однако временное представление здесь затруднено.

Наглядное представление о последовательности работы ПР во времени дает диаграмма перемещений схвата, которая является граф-схемой переходов, вершины которой соответствуют выделенным (учитываемым) состояниям РТК (рис. 11.12). При этом используются «распрямленные» траектории, т. е. условные плоские траектории, длина которых равна длине действительных траекторий.

Р

ис.

11.11. – разгрузка, – загрузка

ис.

11.11. – разгрузка, – загрузка

Рис. 11.12

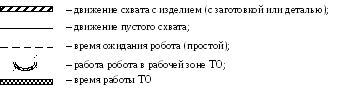

На рисунке 11.12 использованы следующие условные обозначения:

Работа РТК по возможности должна быть организована так, чтобы к моменту подхода схвата к рабочей зоне ТО оно заканчивало обработку и при необходимости останавливалось. В первом случае простой оборудования неоправданно велик.

В торой

случай.В этом

случае, когда имеется позиция промежуточного

хранения (рис. 11.13), общая длина траектории

существенно меньше (рис. 11.14), а

следовательно, меньше время на обслуживание

ТО и в целом время цикла, заметно

сокращается время простоя технологического

оборудования.

торой

случай.В этом

случае, когда имеется позиция промежуточного

хранения (рис. 11.13), общая длина траектории

существенно меньше (рис. 11.14), а

следовательно, меньше время на обслуживание

ТО и в целом время цикла, заметно

сокращается время простоя технологического

оборудования.

Р Траектория движения

схвата

ис.

11.13

ис.

11.13

Р

t

Третий случай. Такую организацию производственной сцены (рис. 11.15) можно отнести к наиболее оптимальному варианту, так как длина траектории схватов сведена к минимуму (рис. 11.16). Смена заготовки на деталь в схвате и детали на заготовку в станке происходит непосредственно в рабочей зоне станка.

Траектория движения

схвата

Рис. 11.15

Рис. 11.16