- •Мехатронные и робототехнические системы

- •Введение

- •Глава 1. Предпосылки развития, основные понятия и принципы построения мехатронных устройств

- •Предпосылки развития мехатроники

- •Основные понятия и определения мехатроники

- •Принципы построения, признаки и состав мехатронных систем

- •Глава 2. Применение мехатронных машин

- •2.1. Мобильные мехатронные роботы для инспекции и ремонта подземных трубопроводов

- •2.2. Лазерный робототехнический комплекс

- •2.3. Робототехнический комплекс механообработки

- •2.4. Технологические машины – гексаподы

- •2.5. Транспортные мехатронные средства

- •Глава 3. Структура и принципы интеграции мехатронных систем

- •Глава 4. Проблемы и современные методы управления мехатронными модулями и системами

- •4.1. Принципы построения систем интеллектуального управления в мехатронике

- •4.2. Иерархия управления в мехатронных системах

- •4.3. Системы управления исполнительного уровня

- •4.3.1. Адаптивное регулирование по эталонной модели

- •4.3.2. Нечеткие регуляторы исполнительного уровня

- •4.3.3. Системы управления тактического уровня. Система контурного силового управления технологическим роботом

- •4.3.4. Способы программирования траекторий технологических роботов

- •4.3.5. Интеллектуальные системы управления на основе искусственных нейронных сетей

- •Глава 5. Области применения роботов и робототехнических систем. Классификация промышленных роботов и их технические характеристики

- •5.1. Классификация роботов

- •5.2. Техническая характеристика пр (гост 25378 - 82)

- •Глава 6. Структура, классификация и основы кинематики манипуляционных систем промышленных роботов

- •6.1. Структура манипуляторов промышленных роботов

- •6.2. Переносные и ориентирующие степени подвижности манипулятора

- •6.3. Основы кинематики манипуляторов роботов

- •Положение I-го звена относительно предыдущего (I-1)-го устанавливается с помощью обобщенной координаты qi (рис. 6.6):

- •6.4. Однородные координаты. Матрица перехода 4×4 кинематической пары

- •6.5. Определение ориентации звеньев манипуляторов с использованием углов Эйлера

- •Глава 7. Прямая задача кинематики манипуляторов роботов. Абсолютные скорости и ускорения в манипуляционных системах промышленных роботов

- •7.1. Теоретические вопросы решения прямой задачи

- •7.2. Решение прямой задачи кинематики манипуляторов при позиционном (цикловом) управлении

- •7.3. Определение абсолютных скоростей и ускорений точек и звеньев манипулятора

- •Глава 8. Обратная задача кинематики манипуляторов роботов

- •8.1. Обратная задача кинематики манипуляторов роботов при контурном управлении

- •8.2. Решение обратной задачи кинематики манипуляторов на основе линейной зависимости между абсолютными и обобщенными скоростями (управление по скорости)

- •Глава 9. Динамический синтез и анализ манипуляционных систем промышленных роботов

- •Глава 10. Назначение, состав и классификация робототехнических комплексов

- •10.1. Назначение робототехнических комплексов

- •10.2. Состав и классификация робототехнических комплексов

- •Глава 11. Траектории манипуляторов роботов в составе робототехнических комплексов

- •Компоновка ртк и возможные траектории схвата манипулятора

- •11.2. Анализ местных (частных) траекторий манипулятора

- •11.3. Особенности использования нескольких пр в одном ртк

- •11.4. Межстаночные траектории как функции числа схватов и организации производственной сцены

- •Глава 12. Планирование траекторий схвата манипулятора на основе сплайн – функций

- •12.1. Планирование траекторий при ограниченном числе

- •Опорных точек

- •12.2. Общие случаи планирования траекторий в пространстве обобщенных координат

- •Глава 13. Применение робототизированных технологических комплексов в механообрабатывающем производстве

- •13.1. Требования к технологическим процессам, реализуемым в ртк

- •13.2. Требования к деталям, обрабатываемым в ртк

- •13.3. Требования к технологическому оборудованию, используемому в ртк

- •13.4. Требования к промышленным роботам, включаемым в состав ртк

- •13.5. Требования к вспомогательному и транспортно-накопительному оборудованию, включаемому в ртк

- •13.6. Требования к ртк

- •13.7. Общие характеристики и особенности ртк механообработки

- •Библиографический список

- •Оглавление

Принципы построения, признаки и состав мехатронных систем

Мехатронные устройства – это выделившийся в последние десятилетия класс машин, или узлов этих машин, базирующийся на использовании в них точной механики, электропривода, электроники, компьютерного управления. Мехатронное устройство обладает следующими характерными признаками:

Наличие: выходного механического звена (ВМЗ), выполняющего внешние функции мехатронного устройства; силового электромеханического привода выходного звена; устройства программного управления приводом; информационной системы, контролирующей состояние окружающей среды и состояние самого мехатронного устройства.

Минимум преобразований информации и энергии (например, использование высокомоментных или линейных двигателей без редукторов) – принцип минимума преобразований.

Использование одного и того же элемента мехатронного устройства для реализации нескольких функций – принцип совмещения функций.

Объединение корпусов мехатронного устройства – принцип совмещения корпусов.

Применение сверхплотного монтажа элементов.

Примерами современных мехатронных устройств являются модули станков и промышленных роботов, устройства внешней памяти компьютеров, принтеры, бытовая техника и т. п. Мехатронное устройство может быть либо машиной, либо узлом (функциональный элемент, модуль) машины.

Мехатронный узел включает в себя:

– механизм, состоящий из корпуса, привода и выходного механического звена. Последнее может включать силовой элемент, механическую передачу движения, рабочий орган или другой оконечный элемент ВМЗ;

– усилитель мощности силового элемента;

– устройство управления усилителем мощности;

– внутреннюю информационную систему (датчики состояния самого мехатронного узла, средства обработки информации с датчиков);

– внешнюю информационную систему (сенсоры информации о внешней среде мехатронного узла, средства обработки этой информации);

– устройство управления мехатронным узлом.

Глава 2. Применение мехатронных машин

2.1. Мобильные мехатронные роботы для инспекции и ремонта подземных трубопроводов

Проблема эксплуатации и ремонта трубопроводов актуальна для нефтяных и газопроводов, для водопроводных и канализационных сетей (особенно для крупных городов и мегаполисов), для каналов водосброса и водозабора из рек. Применение мобильных роботов для телеинспекции и обслуживания магистралей позволяет предупреждать техногенные и экологические аварии и катастрофы и внедрить бестраншейные методы ремонта. Роботизация позволяет также осуществлять реновацию и санацию ветхих магистралей, проводить приемку новых и контроль за состоянием действующих трубопроводов, проводить экологический мониторинг сетей, составлять карты подземных коммуникаций.

В качестве примера решения этой технической проблемы рассмотрим робот Р-200, предназначенный для телеинспекции трубопроводов диаметром от 150 до 1200 мм. Этот мобильный робот имеет набор сменных колес и цветную поворотную телекамеру. Управляется робот дистанционно оператором с поста управления, размещенного в автомобиле (длина кабеля до 200 м). Пост управления имеет цветной монитор и цифровую систему документирования на базе компьютера в промышленном исполнении. Телекамера оснащена устройством наведения (механизмы качания, ротации и подъема) для осмотра стенок трубы, блоками основного и дополнительного освещения, электромеханический стеклоочиститель, а также имеет дистанционный привод фокусировки. Робот имеет герметичное исполнение, способен работать с погружением в воду, корпус накачивается азотом для предотвращения конденсации влаги внутри него и запотевания стекол телекамеры. Приводы перемещения представляют собой мехатронные модули типа «мотор-колесо» на базе двигателей постоянного тока. Схема телеинспекции показана на рисунке 2.1а. Помимо системы технического зрения робот оснащен датчиком пути, датчиком углов крена и дифферента корпуса, датчиками углов ориентации телекамеры. Эти сенсоры необходимы не только для управления движением робота, но и для трассировки залегания трубопровода, дают информацию о профиле трубы и координатах дефекта (свища, трещины) или обнаруженного постороннего предмета.

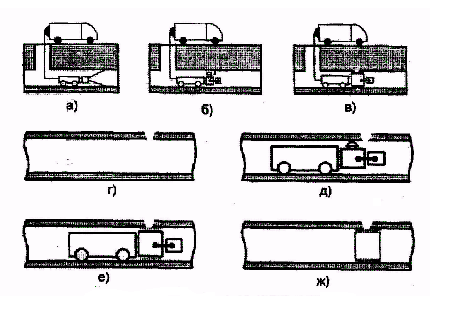

Рис. 2.1 Схемы роботизированных операций:

а) телеинспекция трубопровода; б) подрезка выступающих элементов;

в) локальная заделка дефекта; г) дефект в трубопроводе;

д) зачистка с помощью фрезерной головки;

е) установка внутреннего бандажа; ж) трубопровод после ремонта

Телероботы позволяют не только обнаружить, но и устранить целый ряд дефектов. Робот РОКОТ-1М комплектуется сменными рабочими органами – фрезерными и бандажными головками для выполнения ремонтных операций внутри трубы. Фрезерная головка предназначена для локальной зачистки поверхностей, сверления, подрезки выступающих элементов (наплывы, грат на сварных швах, штыри), прорезки боковых отводов после санации трубы пластиком. Заделка дефектов выполняется с помощью бандажной головки, которая накладывает кольцевой бандаж шириной 100 мм из ткани со специальной пропиткой. Схемы ремонта дефекта в трубопроводе для ликвидации утечек без раскопки показаны на рисунке 2.1б-ж.

Мобильный робот является характерной мехатронной системой, когда проектно-конструкторские решения по разработке электромеханической, сенсорной и электрической частей принимались только во взаимосвязи, учитывая уже с начальных этапов главный лимитирующий фактор – диаметр трубопровода.

Перспективы развития мобильной робототехники связаны с интеллектуализацией устройств управления и сенсоров, которая, в частности, заключается в автоматическом принятии решений о поведении роботов, это позволит повысить качество проводимых операций и автономность их выполнения.

Автоматическое принятие решений рассматриваемым роботом, без непосредственного участия человека-оператора, целесообразно на следующих операциях:

обнаружение и распознавание постороннего объекта в трубопроводе с использованием информации системы технического зрения и локационных датчиков;

планирование траектории и скорости движения при прохождении поворотов на базе сенсорных сигналов от двухкомпонентного датчика крена-дифферента и датчиков приводных модулей «мотор-колесо»;

управление режимами работы фрезерной головки на основании информации о действующих силах и моментах;

диагностика и измерение толщины стенки трубы.