- •Фрикционные передачи.

- •Материалы для изготовления колес.

- •2 Кинематика фрикционных передач и вариаторов.

- •3.Фрикционные вариаторы.

- •Классификация вариаторов.

- •Жесткая плавающая

- •Смазывание узлов с подшипниками качения.

- •Посадки пк на валы и в корпус.

- •Эскизное проектирование узлов и деталей машин.

- •Диаметр выходного конца вала

- •Разборные соединения. Соединения. Общие сведения о соединениях .

- •Общие сведения о шпоночных соединениях.

- •Призматические шпонки.

- •Сегментные шпонки.

- •Критерии работоспособности и расчет шпоночных соединений.

- •Конструирование шпоночных соединений.

- •Шлицевые соединения.

- •Классификация шлицевых соединений.

- •Прямобочные шлицевые соединения.

- •Эвольвентные шлицевые соединения.

- •2.Критерии работоспособности и расчет шлицевых соединений.

- •Резьбовые соединения.

- •1.Общие сведения.

- •Классификация резьб.

- •2.Момент завинчивания в резьбовой паре. Самоторможение. Кпд.

- •Самоторможение резьбовой пары.

- •Кпд резьбовой пары.

- •4.Расчет на прочность резьбовых соединений при различных случаях нагружения.

- •Расчет ненапряженных резьбовых соединений.

- •Расчет напряженных резьбовых соединений.

- •Расчет затянутого (напряженного) резьбового соединения под действием сдвигающей нагрузки ( болт установлен с зазором).

- •Расчет затянутого (напряженного) резьбового соединения, нагруженного внешней осевой силой.

- •Расчет коэффициента внешней нагрузки.

- •Расчет резьбовых соединений под действием комбинированной нагрузки.

- •Материалы и допускаемые напряжения при расчете резьбовых соединений.

- •Неразъемные соединения. Сварные соединения.

- •Обозначение сварочных швов на чертежах.

- •3.Критерии работоспособности и расчет сварных соединений.

- •Допускаемые касательные напряжения.

- •Заклепочные соединения.

- •Способы клепки.

- •Классификация.

- •2. Основные критерии работоспособности . Расчет заклепочных соединений.

- •Соединение деталей с гарантированным натягом.

- •Способы сборки соединений с натягом.

- •2.Критерии работоспособности и расчет соединений с натягом.

- •Прочность соединения.

- •Расчет прочности соединяемых деталей.

- •Методика выбора посадки по заданным внешним нагрузкам.

- •Классификация муфт. Механические муфты

- •Неуправляемые Управляемые Самоуправляемые

- •Неуправляемые муфты.

- •Упругие муфты.

- •Компенсирующие муфты.

- •Муфты управляемые (сцепные).

- •Самоуправляемые (автоматические (муфты).

- •1. Полное выключение, 0

Общие сведения о шпоночных соединениях.

Шпоночное соединениеотносится кразъемным, служат для передачи крутящего момента от вала к ступице (или от ступицы к валу).

Выполняется механическим способом с помощью специальных соединительных деталей, устанавливаемых в пазах вала и ступицы – шпонок.

Шпоночные соединения делят на 2 группы:

Напряженные(с помощью клиновых шпонок), в настоящее время не применяются;

Ненапряженные(с помощью призматических или сегментных шпонок), в настоящее время применяются в основном в мелкосерийном производстве при невысоких скоростях вращения.

Достоинства:

Простота изготовления и низкая стоимость.

Недостатки:

Возможен перекос шпонки под нагрузкой (особенно призматические шпонки).

Трудность обеспечения взаимозаменяемости (необходима ручная подгонка).

Является концентратором напряжения.

Трудность обеспечения соосности вала и ступицы.

Призматические шпонки.

Имеют прямоугольное сечение, могут иметь плоские или скругленные края.

lшп

b

lшп

b

h

r = b/2

lp

![]()

Для

стандартных шпонок : ![]() .

.

Если d<20 мм, то шпонки в сечении квадратные.

Если d>100, то высота меньше, чем длина.

Шпоночное соединение можно показать двумя способами:

1.

d

d

2. D10/h9 – подвижное

соединение (посадка

с

соединение (посадка

с

t2

зазором)

t2

зазором)

Js9/h9-

неподвижное и

Js9/h9-

неподвижное и

t1

h

Нереверсивное (переходная)

t1

h

Нереверсивное (переходная) ![]()

b P9/h9- неподвижная

реверсивная

реверсивная

Шпонки на вал и на ступицу сажаются по посадке:

P9/h9- с натягом между валом и шпонкой.

![]()

Недостаток:

Возможен перенос шпонки под нагрузкой из-за ее неглубокой посадки на вал.

Сегментные шпонки.

Являются разновидностью призматической.

R

R

Достоинства:

Засчет более глубокой посадки в паз вала не перекашивается под нагрузкой. Однако, сильно ослабляется вал, поэтому их применяют при небольших моментах и диаметрах валов d<40 мм.

Критерии работоспособности и расчет шпоночных соединений.

Основные причины выхода из строя шпоночных соединений:

смятие боковых поверхностей шпонок или пазов вала и ступицы;

срез шпонки.

Т.о. основными критериями работоспособности шпоночных соединений являются прочность по напряжениям смятия и прочность по напряжениям среза.

Нарисуем схему взаимодействия и эпюры напряжений, возникающих в соединении:

см1

Реальное распределение

см1

Реальное распределение

t1

h

см2

t1

h

см2

d b

Напряжения смятия:

Т.к. для стандартных шпонок t1>h - t1 , поэтому площадь смятия (1) меньше площади смятия (2) ( см1>см2 - для одинаковых материалов шпонки, вала и ступицы).

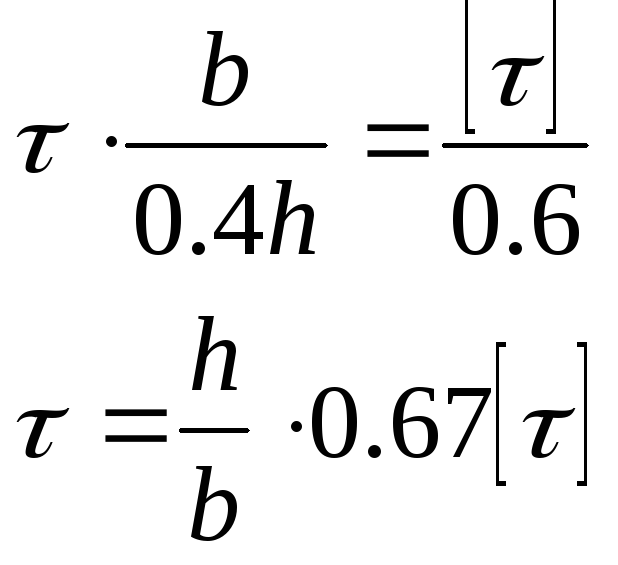

Поэтому расчет шпонки на смятие проводится по формуле:

![]() (1)

(1)

Напряжения среза:

![]() (2)

(2)

Покажем,

что даже при ![]() напряжение среза

напряжение среза ![]() .

.

Умножим выражение (1) на b и разделим на b:

![]()

![]() (3)

(3)

Учитывая,

что ![]() ,а

,а

![]() ,

перепишем (3) в виде:

,

перепишем (3) в виде:

![]() ,

если

,

если ![]() ,

а в стандарте

,

а в стандарте ![]() .

.

Условие

прочности на срез стандартных шпонок

обеспечено при стандартизации

![]() ,

поэтому при расчетах стандартных шпонок

необходима проверка только по напряжениям

смятия.

,

поэтому при расчетах стандартных шпонок

необходима проверка только по напряжениям

смятия.

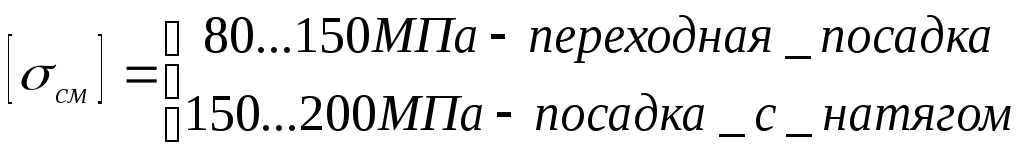

Допускаемое напряжение на смятие:

Меньшее значение (80,150) для ступиц из чугуна, а большее (150,200) – из стали.

При ударной нагрузке напряжения смятия уменьшаются в 2 раза.